Изобретение относится к области металлургии, конкретно к способам получения высококачественных слитков путем электронно-лучевой плавки (ЭЛЛ) в сквозном кристаллизаторе с вытягиванием.

Известен способ ЭЛП металлов, в частности ниобия, с порционным накоплением металла в сквозном цилиндрическом кристаллизаторе с последующими выдержкой, вытягиванием и формированием слитка в нем [1].

Недостатком данного способа является низкое качество поверхности слитка из-за трещин, надрывов, наплывов, образующихся вследствие прилипания металла к внутренней поверхности кристаллизатора.

Кроме того, при ЭЛП заготовок, содержащих значительное количество примесей, на стенке кристаллизатора выше уровня ванны образуется корона в виде брызг и возгонов. При вытягивании слитка корона затягивается вместе со слитком, ухудшая качество его боковой поверхности, или падает в ванну расплава, приводя к неоднородности слитка по химическому составу.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ ЭЛП металлов, преимущественно тантала, включающий накопление расплава и формирование слитка в сквозном кристаллизаторе с периодическим вытягиванием, при котором накопление расплава ведут в кристаллизаторе с верхней уширенной конической частью, причем диаметр зеркала ванны расплава в конической части кристаллизатора устанавливают больше диаметра слитка на величину 0,017-0,044 диаметра слитка, а уровень зеркала ванны расплава - на расстоянии 0,05-0,12 диаметра слитка выше от места уширения [2].

Указанный способ позволяет исключить вероятность попадания в расплав короны и существенно снизить количество и глубину дефектов поверхности слитков, например, при ЭЛП танталовой заготовки, полученной вакуумным дуговым переплавом (ВДП) из тантала натриетермического восстановления с суммарным содержанием примесей после ВДП не более 0,1 мас.%.

Недостатком данного способа является неоднородность по химическому составу и наличие значительных поверхностных дефектов слитков в случае использования при ЭЛП танталовой заготовки, полученной в ВДП или ЭЛП из чернового металла алюмино-кальциетермического восстановления, содержащей не менее 1 мас.% примесей, что связано с образованием по краю зеркала ванны расплава мощной короны, фрагменты которой при величине диаметра зеркала ванны расплава в уширении не более 1,044 диаметра слитка затягиваются в его тело.

Технической задачей, решаемой с помощью данного изобретения, является повышение качества слитка за счет улучшения его боковой поверхности и повышения однородности по химическому составу.

Решение поставленной задачи достигается тем, что проводят ЭЛП металлов и сплавов с накоплением и выдержкой расплава в верхней уширенной части сквозного кристаллизатора до достижения зеркалом ванны расплава уровня, превышающего место начала уширения на 0,05-0,12 диаметра слитка с последующими выдержкой расплава, вытягиванием и формированием слитка в нижней цилиндрической части кристаллизатора, устанавливая диаметр зеркала ванны расплава при его выдержке в верхней уширенной части сквозного кристаллизатора в соответствии с выражением:

D>d+60,

где D - диаметр зеркала ванны расплава при его выдержке в верхней уширенной части сквозного кристаллизатора, мм;

d - диаметр слитка, формируемого в нижней цилиндрической части кристаллизатора, мм.

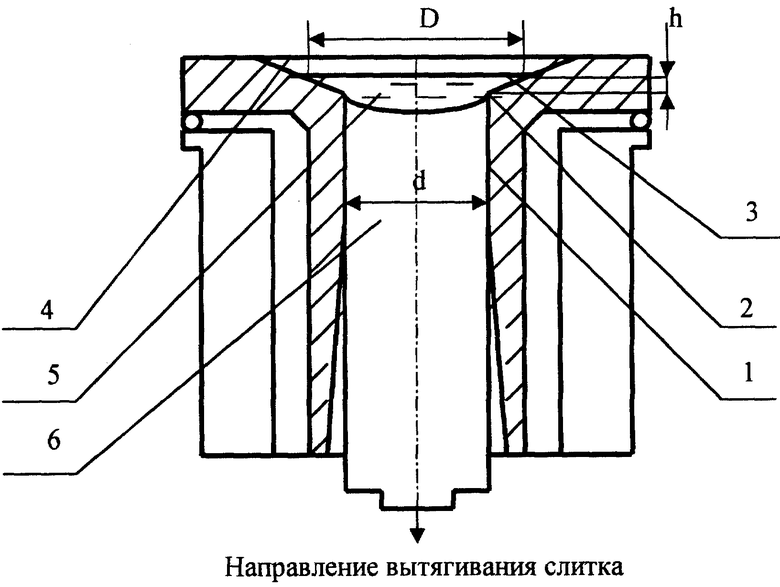

На чертеже представлена схема кристаллизатора в процессе плавки. Способ осуществляется в водоохлаждаемом кристаллизаторе с нижней цилиндрической частью 1. Вверху в месте 2 начала уширения начинается верхняя уширенная часть 3 кристаллизатора, где в процессе плавки образуется корона 4. Высоту уровня h ванны расплава 5 поддерживают на расстоянии 0,05-0,12 диаметра слитка d выше от места начала уширения 2. Диаметр зеркала ванны расплава D в верхней уширенной части 1 кристаллизатора устанавливают в соответствии с выражением: D≥d+60.

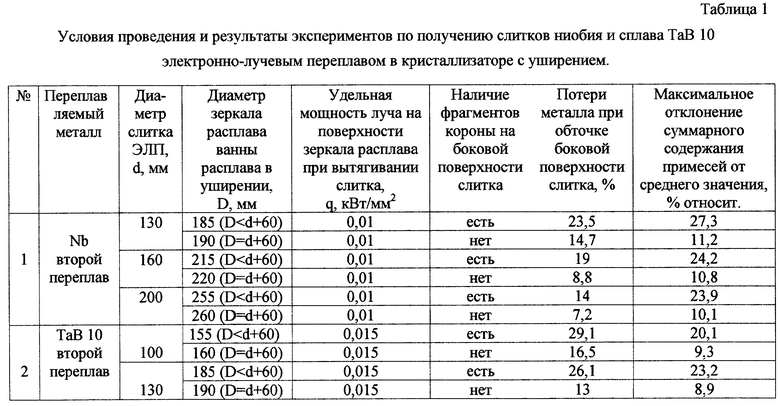

Проведенные заявителем эксперименты, результаты которых приведены в таблице 1, показывают, что при величине диаметра зеркала ванны расплава D при его выдержке в уширепии, превышающем диаметр слитка менее чем на 60 мм, т.е. при невыполнении условия: D≥d+60, на боковой поверхности слитков второго ЭЛЛ Nb и сплава Та-10%W (TaB 10) алюмино-кальциетермического восстановления отмечается большое количество дефектов и значительные колебания содержания примесных элементов из-за образования мощной короны на периферии ванны расплава при его выдержке в уширении и ее затягивания в тело слитка при вытягивании.

При соблюдении условия: D≥d+60 поверхность слитков практически не содержит дефектов, а однородность по содержанию примесных элементов возрастает более чем в 2 раза.

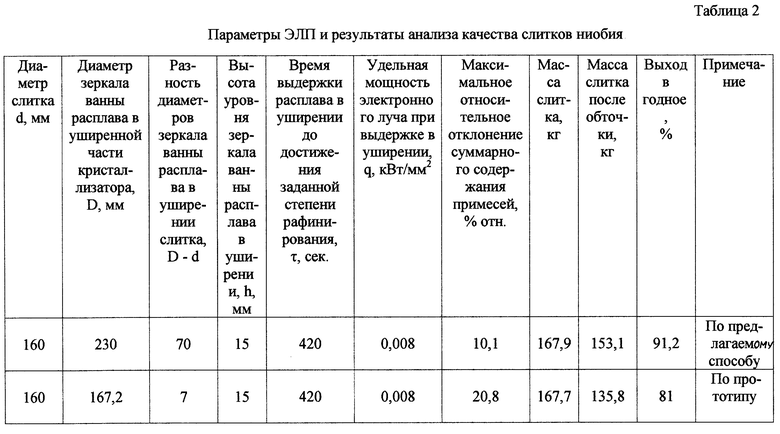

Примером осуществления предлагаемого способа является получение слитка ниобия в электронно-лучевой печи типа ЭДП 0,7/500 мощностью 500 кВт. Параметры ЭЛП и результаты анализа качества слитков приведены в таблице 2.

В качестве переплавляемой заготовки использовали слиток Nb⊘ 160×1000 мм, массой - 172 кг, полученный в ЭЛП из чернового металла алюмино-кальциетермического восстановления, который сплавляли в кристаллизатор, изображенный на рисунке, диаметр нижней цилиндрической части которого d=160 мм и верхней уширенной части - 260 мм, в которую порционно наплавляли расплав высотой h - 15 мм, при этом диаметр зеркала ванны расплава составлял: D=230 мм.

После выдержки расплава в уширенной части кристаллизатора в течение 420 с при мощности электронного луча 350 кВт (удельная мощность луча q=0,008 кВт/мм2 поверхности зеркала ванны расплава) производили вытягивание металла до начала уширения нижней цилиндрической части кристаллизатора. В таблице 2 также приведены данные по ЭЛП Nb по способу, предложенному в прототипе. В обоих случаях полученные слитки по химическому составу соответствовали требованиям ГОСТ 16099-80 на ниобий марки Нб-1, однако поверхность слитка, полученного по способу, предложенному в прототипе, содержала значительное количество фрагментов короны, тогда как поверхность слитка, полученного по предлагаемому способу, фрагментов короны не содержала.

Кроме того, относительное отклонение содержания примесных элементов от среднего значения, определенное на поперечных темплетах, в слитке, полученном по предлагаемому способу, значительно ниже, что свидетельствует о его большей однородности по сравнению со слитком, полученным по способу, изложенному в прототипе.

Результаты анализа качества слитков, полученных по предлагаемому способу и по способу, приведенному в прототипе, представленные в таблице 2, свидетельствуют о решении поставленной технической задачи и получении нового технического результата - создания способа электронно-лучевого переплава металлов и сплавов, преимущественно алюмино-кальциетермического восстановления, обеспечивающего получение высококачественных слитков при увеличении выхода в годное на 10,1% и повышение однородности по химическому составу более чем в 2 раза.

Предложенный способ может быть применен в промышленном производстве высококачественных слитков, предназначенных для изготовления изделий, в том числе для нужд ядерной энергетики и устройств, использующих явление сверхпроводимости.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Заборонок Г.Ф. и др. “Электронная плавка металлов”, М.: Металлургия, 1972 г., с.84.

2. Патент РФ 2027783, кл. С 22 В 9/22 “Способ электронно-лучевого переплава металлов”.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИОБИЕВЫХ СЛИТКОВ | 2003 |

|

RU2238992C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОГО ПЕРЕПЛАВА МЕТАЛЛОВ | 1989 |

|

RU2027783C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ МНОГОКРАТНЫМ ЭЛЕКТРОННО-ЛУЧЕВЫМ ПЕРЕПЛАВОМ | 2002 |

|

RU2204617C1 |

| СПОСОБ ПЛАВКИ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ | 2012 |

|

RU2630138C2 |

| ПЕЧЬ ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ РЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2426804C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2021 |

|

RU2762460C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2263721C2 |

| СПОСОБ РАФИНИРОВАНИЯ СПЛАВОВ НА ОСНОВЕ ТАНТАЛА | 2012 |

|

RU2499065C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ТАНТАЛА | 2002 |

|

RU2204618C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛИБДЕНА ВЫСОКОЙ ЧИСТОТЫ ГЛЕБОВСКОГО | 2007 |

|

RU2351669C1 |

Изобретение относится к области металлургии, конкретно к способам электронно-лучевого переплава металлов и сплавов. Способ включает порционное накопление расплава в верхней уширенной части сквозного кристаллизатора до достижения зеркалом ванны расплава уровня, превышающего место начала уширения на 0,05-0,12 диаметра слитка с последующими выдержкой расплава, вытягиванием и формированием слитка в нижней цилиндрической части кристаллизатора, устанавливая диаметр зеркала ванны расплава при его выдержке в верхней уширенной части сквозного кристаллизатора в соответствии с выражением: D≥d+60, где D - диаметр зеркала ванны расплава при его выдержке в верхней уширенной части сквозного кристаллизатора, мм; d - диаметр слитка, формируемого в нижней цилиндрической части кристаллизатора, мм. Изобретение повышает качество слитка за счет улучшения условий рафинирования, исключения возможности попадания в металл короны в виде брызг и возгонов, а также улучшения боковой поверхности слитка. 2 табл., 1 ил.

Способ электронно-лучевого переплава металлов и сплавов, включающий порционное накопление расплава в верхней уширенной части сквозного кристаллизатора до достижения зеркалом ванны расплава уровня, превышающего место начала уширения на 0,05-0,12 диаметра слитка с последующими выдержкой расплава, вытягиванием и формированием слитка в нижней цилиндрической части кристаллизатора, отличающийся тем, что диаметр зеркала ванны расплава при его выдержке в верхней уширенной части сквозного кристаллизатора устанавливают в соответствии с выражением

D≥d+60,

где D - диаметр зеркала ванны расплава при его выдержке в верхней уширенной части сквозного кристаллизатора, мм;

d - диаметр слитка, формируемого в нижней цилиндрической части кристаллизатора, мм.

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОГО ПЕРЕПЛАВА МЕТАЛЛОВ | 1989 |

|

RU2027783C1 |

| СПОСОБ РАФИНИРОВАНИЯ НИОБИЯ | 1997 |

|

RU2114928C1 |

| ЕР 204298 А2, 10.12.1986 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| ЗАБОРОНОК Г.Ф | |||

| и др | |||

| Электронная плавка металлов | |||

| - М.: Металлургия, 1972, с.84. | |||

Авторы

Даты

2004-10-27—Публикация

2003-03-11—Подача