Изобретение относится к области изготовления аппаратов воздушного охлаждения преимущественно для использования в химической и газоперерабатывающей промышленности.

Известно техническое решение, согласно которому при изготовлении секций аппаратов воздушного охлаждения может использоваться пучок труб различного поперечного сечения [1].

Известное техническое решение позволяет выбирать наиболее эффективное проходное сечение труб, однако при этом не рассматривается задача надежности конструкции при работе в агрессивных средах.

Известно техническое решение, которое направлено на решение задачи повышения надежности работы секций аппарата воздушного охлаждения в агрессивный средах, при котором устанавливают трубчатые элементы в решетки герметичной камеры, при этом используют составную конструкцию трубчатых элементов, каждый из которых выполняют в виде двух трубок, сопряженных между собой с гарантированным натягом [2].

Использование известного технического решения в промышленности является дорогостоящим вследствие усложнения технологии изготовления - при использовании в трубчатых элементах двух трубок, которые необходимо соединять с натягом, а также использование легированных сталей или цветных металлов для выполнения одной из них.

Известен способ изготовления секций аппарата воздушного охлаждения, при котором два пучка труб герметично путем развальцовки соединяют с решеткой сварной камеры, имеющей заднюю стенку с отверстиями под пробки, выполненными соосно отверстиям решетки, устанавливают внутреннюю центральную перегородку между двумя пучками труб, которые располагают симметрично относительно внутренней центральной перегородки, в последней предварительно выполняют отверстия для прохода рабочей жидкости с суммарным проходным сечением не меньшим, чем суммарное проходное сечение одного пучка труб [3 - прототип].

Используемый материал для изготовления секций аппарата воздушного охлаждения является экономически оправданным при работе в относительно неагрессивных средах. Однако при работе в сереводородо- и водородосодержащей среде используемый материал имеет низкое сопротивление коррозионному разрушению, малый срок службы и высокий риск аварий с выбросом токсичных продуктов.

Склонность к коррозионному разрушению низколегированных сталей в средах, вызывающих насыщение их водородом, определяется наличием в них посторонних примесей, и особенно образованные ими неметаллические включения и их скопления. В частности, используемый в прототипе материал допускает наличие содержания примесей: серы - не более 0,040% и фосфора - не более 0,035%. Что касается неметаллических включений, то их содержание в применяемом материале не регламентируется. Вместе с тем скопления неметаллических включений, особенно плоской формы (соотношение продольных и поперечных размеров которых превышает 2/1), являются очагами зарождения трещин, развивающихся под действием водорода, что снижает безопасность и уменьшает срок службы устройства в целом.

Настоящее изобретение направлено на решение задачи повышения промышленной безопасности и соответственно долговечности работы секций аппарата воздушного охлаждения при обеспечении экономичности путем оптимизации конструктивного выполнения и требований к выбору материалов, обеспечивающих оптимальное состояние всех элементов конструкции при работе в агрессивных средах ниже порогового уровня, вызывающего коррозионное растрескивание материалов, с обеспечением максимальных условий контроля состояния элементов конструкции за счет соответствующих конструктивных изменений.

Указанный единый технический результат достигается тем, что реализуется способ изготовления секций аппарата воздушного охлаждения, при котором два пучка труб герметично путем развальцовки соединяют с трубной решеткой сварной камеры, имеющей заднюю стенку с отверстиями под пробки, выполненными соосно отверстиям решетки, устанавливают внутреннюю центральную перегородку между двумя пучками труб, которые располагают симметрично относительно внутренней центральной перегородки, в последней предварительно выполняют отверстия для прохода рабочей жидкости с суммарным проходным сечением не меньшим, чем суммарное проходное сечение одного пучка труб, причем элементы конструкции выполняют из материалов, устойчивых к коррозионному растрескиванию при работе в агрессивных средах, например в сероводородсодержащей среде, при этом материал элементов конструкции выполняют из углеродистых сталей, характеристики которых выбирают из условия содержания примесей:

Сера Не более 0,0065%

Фосфор Не более 0,025%

Неметаллические включения, баллы:

Сульфиды “С” Не более 2,0

Оксиды строчечные “ОС” Не более 2,5

Силикаты хрупкие “СХ” Не более 2,5

Листовой прокат для изготовления трубной решетки и задней стенки с отверстиями под пробки выбирают из условия, чтобы размер площади каждой из областей скопления неметаллических включений не превышал 20% размера площади выполняемых отверстий, а размер общей площади скоплений неметаллических включений не превышал 0,5% общей площади отверстий.

Кроме того, расстояние между двумя группами пучка труб выбирают из условия

l1≥1,5d1,

где l1 - расстояние между осями крайних отверстий решетки, входящих в соответствующие группы;

d1 - диаметр отверстий в решетке под трубы пучка и пробок в задней стенке.

Проходные отверстия во внутренней центральной перегородке выполняют овальными с расположением большой оси перпендикулярно плоскости расположения трубной решетки и задней стенки сварной камеры, причем расстояние между кромками отверстий находятся в пределах

l1/d2min=1,5-2,0,

где l2 - расстояние между кромками овальных отверстий между собой;

d2min - малая ось овального отверстия,

а расстояние между кромками овальных отверстий и решеткой или задней стенкой сварной камеры выбирают в пределах

l3≥Sn=1,5-2,0,

где l3 - расстояние между кромками овальных отверстий и стенками сварной камеры;

Sn - толщина перегородки.

Проведенный заявителем анализ уровня техники, включая поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах для объекта-способа, позволил установить, что заявителем не обнаружены аналоги, характеризующиеся признаками, идентичными всем существенным признакам для заявленного способа.

Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности существенных признаков позволяет выявить совокупность существенных по отношению к усматриваемому заявителем единому техническому результату отличительных признаков для заявленного объекта, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию “новизна” по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от выбранного прототипа признаками для заявленного объекта изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники.

Следовательно, заявленное изобретение соответствует требованию “изобретательский уровень” по действующему законодательству.

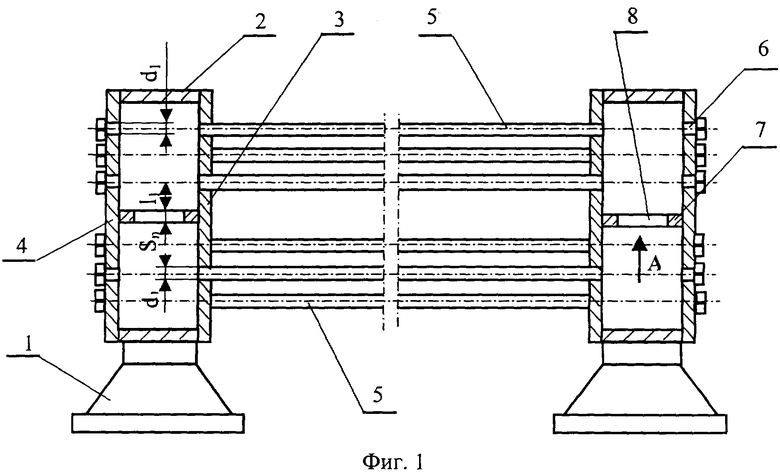

Пример конструктивного выполнения аппарата воздушного охлаждения по предлагаемому способу показан на фигурах 1-2, где на фиг.1 - показан общий вид аппарата воздушного охлаждения; на фиг.2 - вид по стрелке А на фиг.1.

Аппарат воздушного охлаждения содержит основание 1, сварную камеру 2, которая включает трубную решетку 3 и заднюю стенку 4. Трубная решетка 3 жестко соединена с двумя пучками труб 5 путем развальцовки последних, а в задней стенке расположены соосно трубам 5 технологические пробки 6. В корпусе сварной камеры 2 расположена внутренняя центральная перегородка 7 с овальными проходными отверстиями 8.

Элементы конструкции выполняют из материалов, устойчивых к коррозионному растрескиванию при работе в агрессивных средах, например в сероводородсодержащей среде, причем материал элементов конструкции выполняют из углеродистых сталей, характеристики которых выбирают из условия содержания примесей:

Сера Не более 0,0065%

Фосфор Не более 0,025%

Неметаллические включения, баллы:

Сульфиды “С” Не более 2,0

Оксиды строчечные “ОС” Не более 2,5

Силикаты хрупкие “СХ” Не более 2,5

Листовой прокат для изготовления трубной решетки 3 и задней стенки 4 с отверстиями под пробки 6 выбирают из условия, чтобы размер площади каждой из областей скопления неметаллических включений не превышал 20% размера площади выполняемых отверстий, а размер общей площади скоплений неметаллических включений не превышал 0,5% общей площади отверстий.

Для обеспечения снижения концентрации напряжения и дополнительного уменьшения условий зарождению трещин расстояние между двумя группами пучка труб 5 (фиг.1) выбирают из условия l1≥1,5d1, где l1 - расстояние между осями крайних отверстий 8 трубной решетки 3, входящих в соответствующие группы, d1 - диаметр отверстий 8 в трубной решетке 3 под трубы 5 пучка и пробок 6 в задней стенке 4.

Проходные отверстия 8 (фиг.2) во внутренней центральной перегородке 7 выполняют овальными с расположением большой оси d2max перпендикулярно плоскости расположения трубной решетки 3 и задней стенки 4 сварной камеры 2, причем расстояние между кромками овальных проходных отверстий 8 находятся в пределах l1/d2min=1,5-2,0, где l2 - расстояние между кромками проходных овальных отверстий 8 между собой, d2min - малая ось овального проходного отверстия 8.

Расстояние между кромками овальных проходных отверстий 8 и сварными швами, соединяющими внутреннюю центральную перегородку 7 с трубной решеткой 3 и задней стенкой 4 сварной камеры 2, выбирают в пределах l3≥Sn=1,5-2,0, где l3 - расстояние между кромками овальных проходных отверстий 8 и стенками сварной камеры, Sn - толщина перегородки.

Анализ свойств конструкции аппарата воздушного охлаждения с использованием применяемого материала с учетом изменения конструктивного выполнения, которое предусматривает оптимальное расположение отверстий в трубной решетке под пучки труб и овальных проходных отверстий во внутренней центральной перегородке относительно друг друга и относительно расположения сварных швов, показывает следующее.

Положительный эффект от использования данного изобретения подтверждается расчетом коэффициента интенсивности напряжения - k1 для дефектов, допустимых общеотраслевыми стандартами [4] и требованиями к материалам по данному изобретению, которые могут располагаться вблизи кромок отверстий и в местах тавровых и угловых сварных соединений.

Коэффициент интенсивности напряжений k1 не превышает 15 МПам1/2, что в 2 раза ниже порогового значения k1th по стандарту NACE ТМ 0177-96 [5].

Кроме того, предварительный анализ также показывает, что снижение условий зарождения трещин повышает надежность эксплуатации, а следовательно, срок службы секций агрегатов воздушного охлаждения, в том числе улучшаются эксплуатационные характеристики изготовляемых устройств в части обеспечения возможности проведения ультразвукового контроля всех элементов конструкции при удовлетворении экономичности изготовления.

В указанный диапазон требований к материалам по данному изобретению, с учетом международного стандарта NACE [5], входит широкий спектр конструкционных материалов, в частности стали 20КА, 20ЮЧ, которые имеет следующие характеристики по содержанию примесей:

Сера Не более 0,005%

Фосфор Не более 0,020%

неметаллические включения:

Сульфиды “С” Не более 2,0 балла

Оксиды строчечные “ОС” Не более 2,5 балла

Силикаты хрупкие “СХ” Не более 2,5 балла

Таким образом, для изобретения в том виде, как оно охарактеризовано в независимом пункте нижеизложенной формулы изобретения, подтверждается возможность его осуществления с помощью вышеописанных в заявке и известных до даты приоритета средств и методов.

Следовательно, заявленная заявленное изобретение соответствует требованию “промышленная применимость” по действующему законодательству.

Источники информации

1. А.с. СССР №172414, кл. В 23 Р 15/26, 1965.

2. Патент РФ №2176583, кл. В 23 Р 15/26, 2001.

3. Отраслевой стандарт ОСТ 26-02-1309-87. Аппараты воздушного охлаждения. Общие технические условия.

4. ОСТ 26-2044-83 "Швы стыковых и угловых сварных соединений сосудов и аппаратов, работающих под давлением. Методика ультразвукового контроля".

5. Standard Test Method. Laboratory Testing of Metals for Resistance to Sulfide Stress Cracking and Stress Corrosion Cracking in H2S Environments. NACE International, 1996.

Изобретение относится к области энергомашиностроения и может быть использовано при изготовлении аппаратов воздушного охлаждения, используемых преимущественно в химической и газоперерабатывающей промышленности. Два пучка труб герметично соединяют с трубной решеткой сварной камеры, имеющей заднюю стенку с отверстиями под пробки, соосными отверстиям решетки. Между пучками труб устанавливают внутреннюю центральную перегородку. В последней предварительно выполняют отверстия для прохода рабочей жидкости. Суммарное проходное сечение этих отверстий должно быть не меньше, чем суммарное проходное сечение одного пучка труб. Для изготовления конструктивных элементов секции используют материал, устойчивый к коррозионному растрескиванию при работе в агрессивных средах, например сероводородсодержащей среде. В качестве указанного материала может быть использована углеродистая сталь, характеристики которой выбирают исходя из приведенных условий содержания примесей и неметаллических включений. В результате обеспечивается повышение долговечности полученных секций и безопасности при их использовании. 3 з.п. ф-лы, 2 ил.

Серы Не более 0,0065%

Фосфора Не более 0,025%

и неметаллических включений:

Сульфидов “С” Не более 2,0 баллов

Оксидов строчечных “ОС” Не более 2,5 баллов

Силикатов хрупких “СХ” Не более 2,5 баллов

l1≥1,5d1,

где l1 - расстояние между осями крайних отверстий решетки, входящих в соответствующие группы;

d1 - диаметр отверстий в решетке под трубы пучка и пробок в задней стенке.

l2/d2min=1,5-2,0,

где l2 - расстояние между кромками овальных проходных отверстий;

d2min - малая ось овального отверстия,

а расстояние между кромками овальных проходных отверстии и решеткой или задней стенкой сварной камеры выбирают в пределах

l3≥Sn;

где l3 - расстояние между кромками овальных отверстий и стенками сварной камеры,

Sn - толщина перегородки, Sn=1,5-2,0.

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| - М., 1987 | |||

| Способ изготовления кожухотрубного теплообменника | 1988 |

|

SU1632729A1 |

| Способ изготовления трубчатого теплообменника | 1976 |

|

SU648309A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКА С ТРУБЧАТЫМ ЭЛЕМЕНТОМ | 2001 |

|

RU2176583C1 |

| ПРОТОКОЛ РАЗРЕШЕНИЯ ИМЕН ДЛЯ ПРОВОДНОГО СОЕДИНЕНИЯ РАВНОПРАВНЫХ УСТРОЙСТВ И ИСПОЛЬЗУЕМАЯ В НЕМ СТРУКТУРА ДАННЫХ ФОРМАТА СООБЩЕНИЯ | 2004 |

|

RU2385488C2 |

| РОЖОК ДЛЯ МЛАДЕНЦЕВ И ДЕТЕЙ | 2003 |

|

RU2332200C2 |

Даты

2004-11-10—Публикация

2003-08-04—Подача