Настоящее изобретение относится к высокопроизводительным установкам для изготовления изделий из пластмассы, а именно так называемых "преформ", и, в частности, настоящее изобретение применимо преимущественно к машинам для одновременной отливки множества таких так называемых "преформ", которые предназначены для получения из них путем выдувного формования нужных готовых тарных изделий, особенно пластиковых бутылок.

Эти машины для заключительного формования или выдувного формования указанных преформ обычно называют "моностадийными машинами", поскольку они выполнены с возможностью непрерывно и автоматически выполнять весь процесс превращения пластмассы из гранулированной формы в конечный продукт, т.е. готовые тарные изделия.

При этом следует понимать, что настоящее изобретение применимо также и к машинам других типов, предназначенных только для изготовления готовых, но не прошедших выдувное формование преформ, поскольку настоящее изобретение направлено только на повышение производительности установок и соответствующих процессов изготовления преформ независимо от того, изготавливаются ли эти преформы на моностадийной машине или на установке, предназначенной исключительно для изготовления преформ.

Различия между моностадийными и двухстадийными машинами хорошо известны специалистам в этой области техники, потому нет необходимости описывать или объяснять их здесь более подробно.

Как известно специалистам, производство преформ предусматривает одновременное использование множества матриц пресс-формы для литьевого формования, в которые впрыскивается поток расплавленного полимера и которые остаются затем закрытыми на определенный период времени, необходимый для того, чтобы позволить преформам, формуемым в указанных матрицах пресс-формы, должным образом охладиться и, соответственно, затвердеть.

Во время этой стадии охлаждения и затвердевания преформ соответствующие пресс-формы остаются, конечно, замкнутыми и занятыми, т.е. недоступными для дальнейшего использования, так как необходимо обеспечить должное охлаждение, и пресс-формы не могут быть использованы в очередной стадии впрыскивания и охлаждения следующих групп преформ.

Поскольку различные стадии процесса, осуществляемого на установке, должны выполняться синхронно, каждую из них приходится осуществлять в пределах интервала времени, нужного для самой длительной стадии, которая обычно определяет так называемую "продолжительность цикла".

Также известно, что стадия, которая включает в себя следующие операции:

- закрывание или замыкание пресс-форм,

- впрыскивание расплавленного полимера в эти пресс-формы,

- охлаждение впрыснутого полимера и затвердевание соответствующих преформ,

- открывание пресс-форм и

- извлечение или выталкивание преформ из пресс-форм, занимает время, т.е. имеет длительность, которая намного больше, чем длительность других стадий процесса, осуществляемого на установке, и, в результате, является решающей при определении указанной продолжительности цикла и, следовательно, прямо влияет на фактическую производительность установки.

Такая полная стадия, однако, может быть должным образом разбита на отдельные промежуточные стадии, каждая из которых осуществляется, т.е. протекает, в течение определенного соответствующего промежуточного периода времени.

Также общеизвестно, что самым длительным промежуточным периодом указанных промежуточных стадий является тот, который используется для охлаждения преформ после их затвердевания, и потому вполне естественно разделять указанную полную стадию на упорядоченную последовательность из нескольких промежуточных стадий, в число которых входит и указанная промежуточная стадия охлаждения преформ, следующая за их затвердеванием.

Это, конечно, позволяет получить сокращение исходной продолжительности цикла, которая при таком подходе становится равной продолжительности цикла, связанного с указанной промежуточной стадией охлаждения.

Такое решение хорошо известно из уровня техники, например оно было раскрыто в патенте США 4382905 на имя Вэльи (Valyi), и было успешно усовершенствовано в ряде последующих патентов.

Однако возрастающая потребность в дальнейшем повышении производительности литьевых машин наряду с тем, что такое время охлаждения, а следовательно, и зависящая от него продолжительность цикла, в любом случае слишком длительны, принимая во внимание реальную возможность добиться удовлетворительного повышения производительности, делают уместным рассмотрение возможностей для разделения, в свою очередь, промежуточной стадии охлаждения преформ после стадии их затвердевания на ряд элементарных фаз, которые, разумеется, будут занимать соответственно меньшее время, в результате чего сократится продолжительность цикла и соответствующим образом повысится производительность.

Однако различные попытки разделить стадию охлаждения преформ путем переноса преформ из основной пресс-формы в несколько последовательных форм, в которых температура преформ постепенно уменьшается и доводится до равновесного состояния, до сих пор не нашли практической реализации в силу ряда причин, таких, в частности, как сложность установки, которая потребуется для этой цели, значительное увеличение габаритов и, в результате этого, требуемого пространства, а также, в определенных обстоятельствах, того, что непрерывное манипулирование все еще относительно горячими преформами при перемещении их из одной формы в другую и далее по всей последовательности форм с существенной вероятностью вызовет снижение качества самих преформ и, во всяком случае, более или менее значительные их повреждения.

Исходя из вышеизложенных соображений, желательно - и это фактически является главной целью настоящего изобретения - предложить установку и соответствующий способ, которые могли бы реализовать и выполнять стадию охлаждения преформ при заметном снижении длительности фактической продолжительности цикла, а также могли бы преодолеть вышеописанные недостатки, были надежными и пригодными для простой реализации с использованием доступных и, следовательно, экономичных материалов и методов.

Такая цель настоящего изобретения вместе с дополнительными особенностями его достигается в конструкции установки для манипулирования и охлаждения преформ, изготавливаемых в пресс-форме для литьевого формования, а также для переноса указанных преформ на следующую рабочую позицию, содержащей:

- предпочтительно плоский и горизонтально расположенный приемно-передаточный элемент, оснащенный множеством гнезд, выполненных с возможностью помещать в себя соответствующее множество преформ, предпочтительно выданных из пресс-формы для литьевого формования,

- поворотную головку в форме параллелепипеда, имеющую несколько наружных поверхностей, снабженных множеством стаканов, каждый из которых выполнен с возможностью вмещать в себя соответствующую преформу, причем эта поворотная головка выполнена так, что она может быть повернута управляемым образом вокруг горизонтальной оси, так чтобы последовательно ориентировать упомянутые несколько наружных поверхностей вверх и вниз,

причем указанный приемно-передаточный элемент выполнен так, что он может быть избирательно перемещен, предпочтительно поступательным движением, из позиции загрузки преформ в несколько различных позиций в той же горизонтальной плоскости, соответственно находящихся над указанными несколькими наружными поверхностями, когда они повернуты вверх, и наоборот - из указанных нескольких различных позиций в позицию загрузки, и оснащен средствами, выполненными с возможностью избирательно удерживать преформы в указанных соответствующих гнездах или освобождать из них.

Схема распределения указанных гнезд на указанном приемно-передаточном элементе может быть идентична схеме распределения указанных стаканов на указанных наружных поверхностях, так чтобы обеспечить возможность паданья указанных преформ из указанного приемно-передаточного элемента, если он расположен в нужной позиции, в соответствующие стаканы, входящие в ту же схему распределения на одной из указанных наружных поверхностей.

По меньшей мере одна из указанных наружных поверхностей указанной поворотной головки может быть снабжена несколькими схемами распределения, содержащими соответствующие стаканы, причем каждая из таких схем распределения:

- соответствует схеме распределения указанных гнезд на указанном приемно-передаточном элементе,

- должным образом смещена относительно остальных схем, так чтобы быть пространственно и взаимно отличной от всех прочих схем, предусмотренных на той же наружной поверхности, и все указанные стаканы указанных нескольких схем распределения одновременно расположены на соответствующей наружной поверхности так, что ни один такой стакан не пересекается с другим.

Приемно-передаточный элемент может быть выполнен так, что возможно его избирательное перемещение в несколько различных позиций таким образом, что в каждой из этих позиций схема распределения соответствующих гнезд оказывается точно над некоторой конкретной схемой распределения указанных стаканов, так что преформы, освобождаемые из указанных гнезд, могут упасть точно в соответствующие стаканы.

Поворотная головка может быть связана с удерживающим и освобождающим средством, выполненным с возможностью избирательно удерживать и освобождать преформы, вставленные в стаканы, содержащиеся:

- в одной и той же схеме распределения, и

- для множества схем распределения, содержащихся на одной и той же из указанных наружных поверхностей, и

- для множества схем распределения, содержащихся на указанных нескольких наружных поверхностях.

Число указанных наружных поверхностей указанной поворотной головки может быть равно двум, и они могут быть расположены на противоположных параллельных сторонах указанной головки, которая выполнена с возможностью быть избирательно и последовательно повернутой в две противоположные позиции, соответствующие попеременному повороту указанных двух поверхностей в нижнюю и верхнюю позиции.

Схема распределения на указанном элементе может быть образована множеством параллельных и находящихся друг от друга на одинаковом расстоянии рядов, каждый из которых содержит одинаковое количество гнезд, причем указанные схемы распределения, предусмотренные на каждой из указанных двух наружных поверхностей указанной поворотной головки, образованы множеством параллельных рядов, выровненных по одной линии стаканов, которые преимущественно размещены там в наибольшем количестве, допускаемом размером соответствующего ряда, указанные ряды находятся в пределах периметра прямоугольника и каждый из них содержит одинаковое количество указанных стаканов, причем расстояние между рядом стаканов и соседними параллельными рядами, входящими в ту же схему распределения, таково, чтобы создать возможность вставить множество дополнительных рядов стаканов, причем каждый из указанных дополнительных рядов входит в соответствующую другую схему распределения, а сами эти схемы распределения расположены так, чтобы взаимно проникать одна в другую таким образом, чтобы стаканы, входящие в разные схемы распределения, размещались взаимно чередующимся образом вдоль по меньшей мере одного из указанных параллельных рядов.

Схемы распределения имеются в таком количестве и расположены таким образом, чтобы создать возможность размещения всего суммарного количества стаканов для каждой из указанных двух наружных поверхностей параллельными смежными рядами, образующими прямоугольную сетку, чтобы занять практически всю площадь каждой наружной поверхности.

Средство, выполненное с возможностью избирательно удерживать и освобождать преформы, вставленные в соответствующие гнезда, может содержать гильотиноподобное устройство, снабженное:

- верхней пластиной, жестко связанной с указанным элементом и оснащенной множеством сквозных отверстий, профиль которых таков, чтобы позволить всей преформе проходить сквозь них,

- нижней пластиной, на которой выполнено такое же множество окон, каждое из которых содержит первый участок, профиль которого таков, чтобы дать возможность телу преформы, но не ее горловинной части, проходить сквозь него, и второй участок, профиль которого, напротив, дает возможность всей преформе проходить сквозь него, причем указанная нижняя пластина подвижна и может сдвигаться относительно указанной верхней пластины.

Сквозные отверстия указанной верхней пластины могут быть выполнены с возможностью входить в контакт с горловинной частью соответствующей преформы.

Наружная часть сквозных отверстий указанных верхних пластин может расширяться кверху.

В одном из вариантов в устновке может быть:

- предусмотрена несущая конструкция, по отношению к которой указанный приемно-передаточный элемент установлен с возможностью поступательного перемещения, и внутри которой указанная поворотная головка установлена с возможностью поворота,

- предусмотрено приводное средство, жестко связанное с указанной несущей конструкцией и выполненное с возможностью воздействовать на указанные нижние пластины так, чтобы вынуждать их нужным образом сдвигаться относительно соответствующих верхних пластин, так чтобы указанные сквозные отверстия, выполненные в указанной нижней плите, имели возможность перемещаться из первой позиции, которая дает возможность телу, но не горловинной части, соответствующей преформы быть вставленным в указанный первый участок соответствующего окна указанной нижней пластины, во вторую позицию, которая дает возможность той же преформе полностью проходить сквозь соответствующий второй участок указанного окна в указанной нижней пластине.

Удерживающее и освобождающее средство указанной поворотной головки может быть снабжено множеством первых плоскостей, которые выполнены с возможностью контактировать с горловинными частями указанных соответствующих преформ и по меньшей мере частично выдвигать их из соответствующих стаканов, соответствующим множеством вторых плоскостей, которые оснащены множеством соответствующих отверстий, выполненных с возможностью позволить вставку соответствующих преформ в соответствующие стаканы, и соответствующим множеством препятствующих средств, которые могут быть избирательно перемещены на указанные преформы так, чтобы помешать им выскальзывать из соответствующих стаканов.

Препятствующие средства могут быть присоединены к указанным вторым плоскостям, при этом может быть предусмотрено приводное средство, выполненное с возможностью передвигать указанные первые и вторые плоскости дальше друг от друга или ближе друг к другу, причем в положении, в котором указанные плоскости отодвинуты дальше одна от другой, соответствующие преформы выдвигаются воздействием указанных первых плоскостей на их горловинные части, в то время как в положении, в котором указанные плоскости придвинуты ближе одна к другой, указанные препятствующие средства помещены перед отверстиями соответствующих преформ.

Может быть предусмотрено средство для избирательного создания внутри указанных стаканов вакуума, такого, чтобы удерживать соответствующие преформы, когда поверхность, на которой размещены соответствующие стаканы, переворачивается вниз.

Может быть предусмотрено средство, выполненное с возможностью создавать внутри указанных стаканов давление выше атмосферного, такое, чтобы выдвигать соответствующие преформы, когда поверхность, на которой размещены соответствующие стаканы, повернута книзу.

Поворотная головка может быть оснащена средством для охлаждения указанных стаканов, причем указанное средство преимущественно содержит каналы, по которым циркулирует поток охлаждающей среды.

Может быть предусмотрено средство, выполненное с возможностью избирательно заставлять указанную поворотную головку подниматься или опускаться, совершая поступательное движение по вертикали.

Средство для поднимания и опускания может содержать по меньшей мере один элемент, захватывающий поворотный вал указанной поворотной головки, и механизм преобразования вращательного движения в поступательное и наоборот, имеющий возможность взаимодействовать с указанным захватным средством.

Настоящее изобретение может быть реализовано в соответствии с предпочтительным, хотя и не единственным, вариантом осуществления, таким как тот, который подробно описан и проиллюстрирован ниже в качестве иллюстративного примера со ссылками на прилагаемые чертежи, на которых:

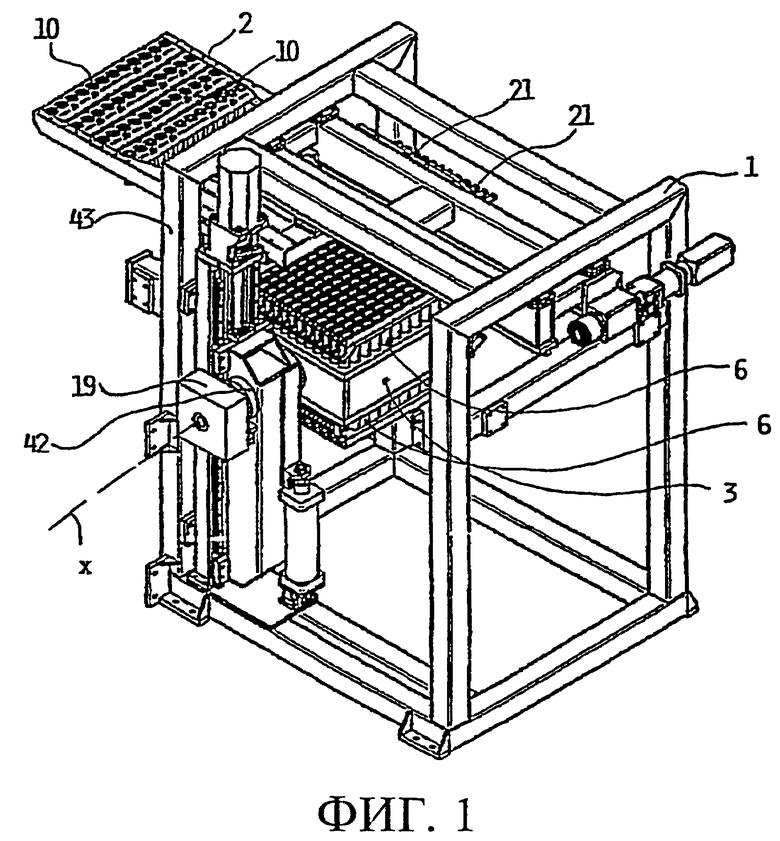

Фиг.1 представляет собой изображение в перспективе установки по настоящему изобретению;

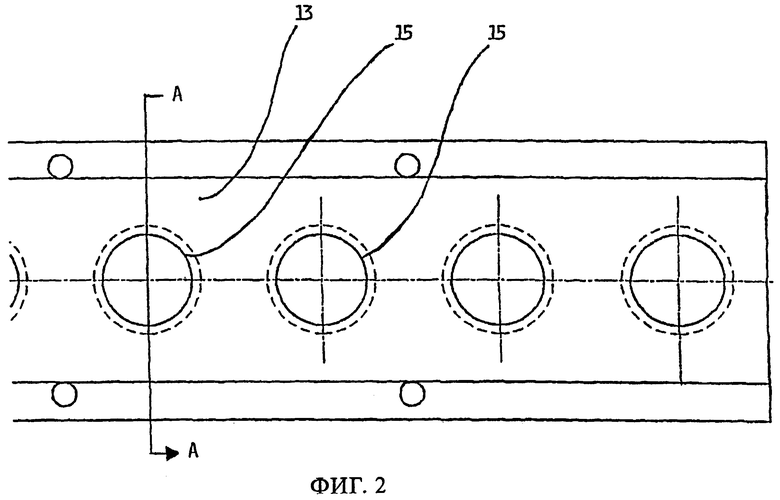

Фиг.2 представляет собой вид сверху первой составной части установки по настоящему изобретению;

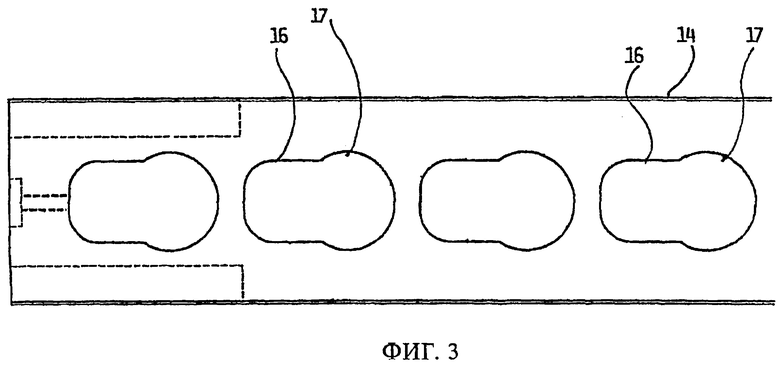

Фиг.3 представляет собой вид сверху второй составной части установки по настоящему изобретению;

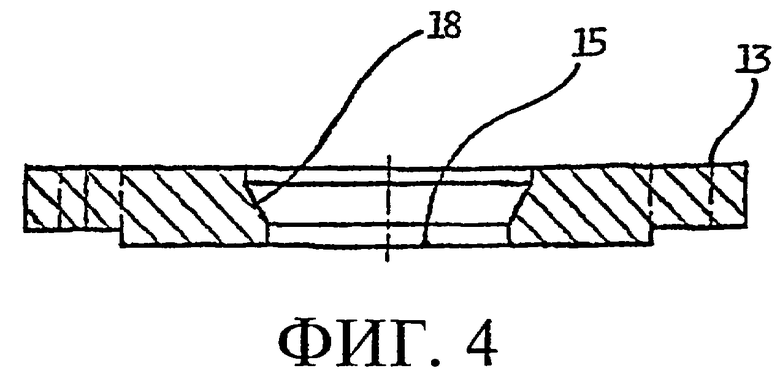

Фиг.4 представляет собой разрез по плоскости А-А составной части, показанной на фиг.2;

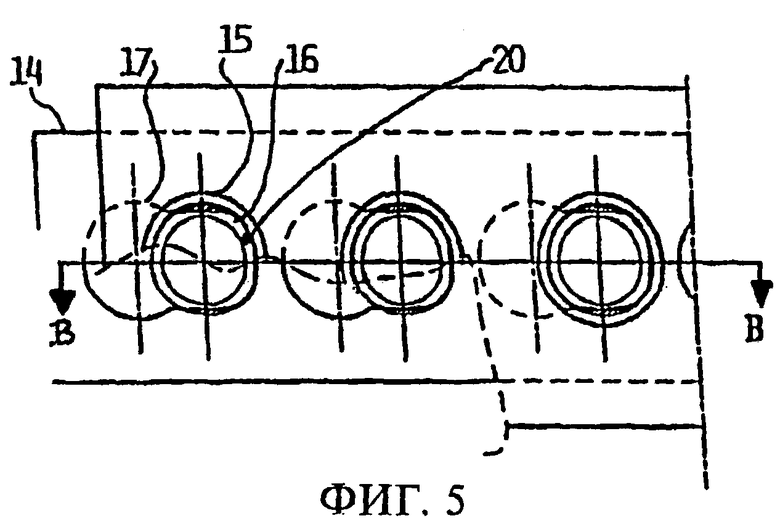

Фиг.5 представляет собой вид сверху части установки по настоящему изобретению в ее определенном рабочем положении;

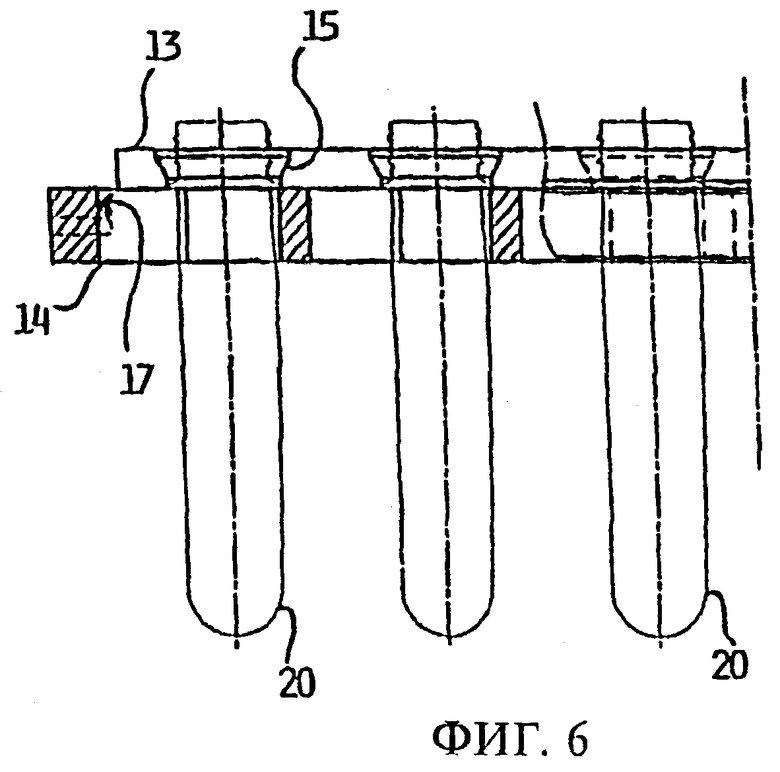

Фиг.6 представляет собой разрез по плоскости В-В части установки, показанной на фиг.5;

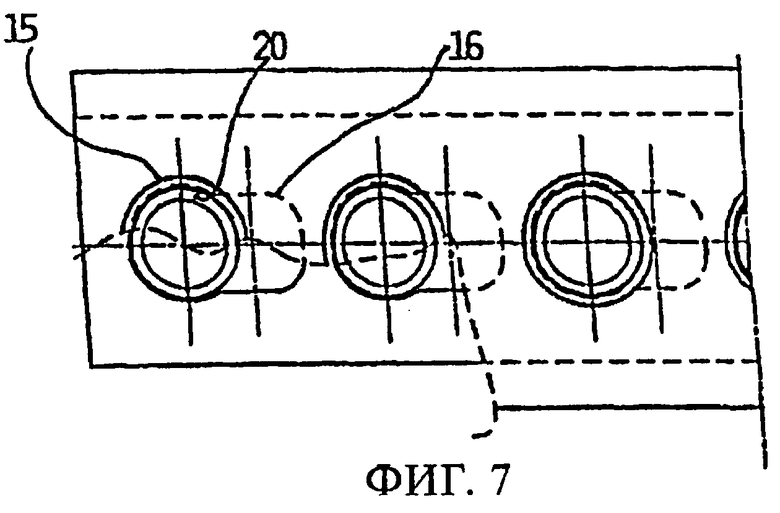

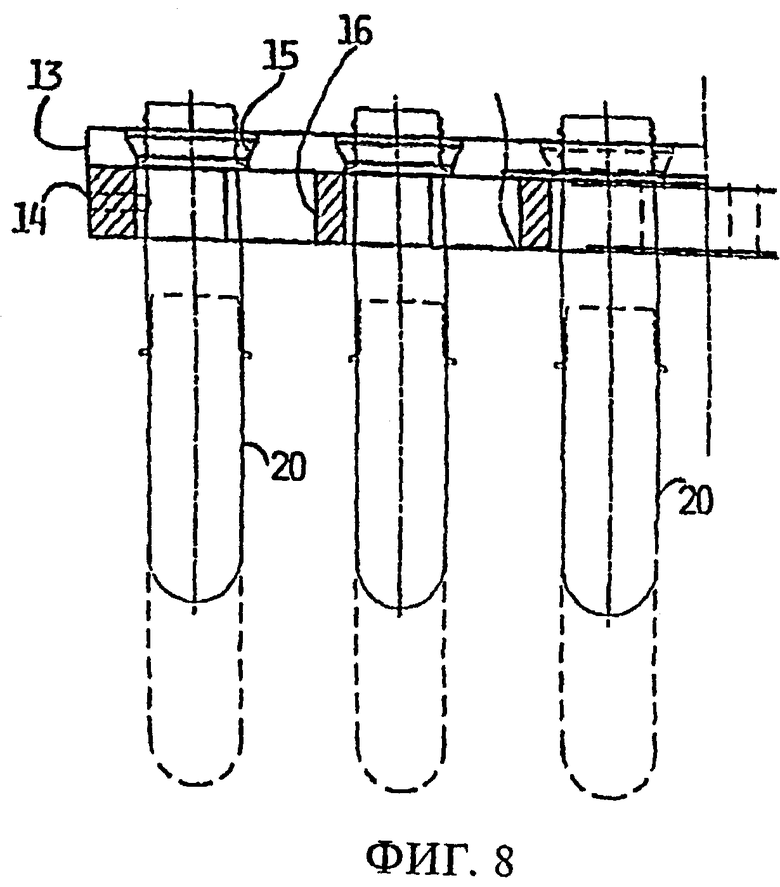

Фиг.7 и фиг.8 представляют собой такие же изображения, как и на фиг.5 и фиг.6, соответственно, но в другом рабочем положении установки;

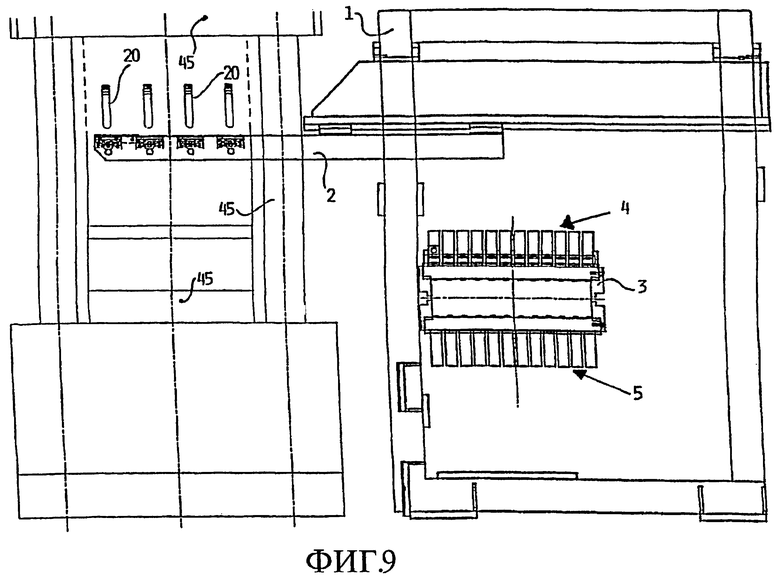

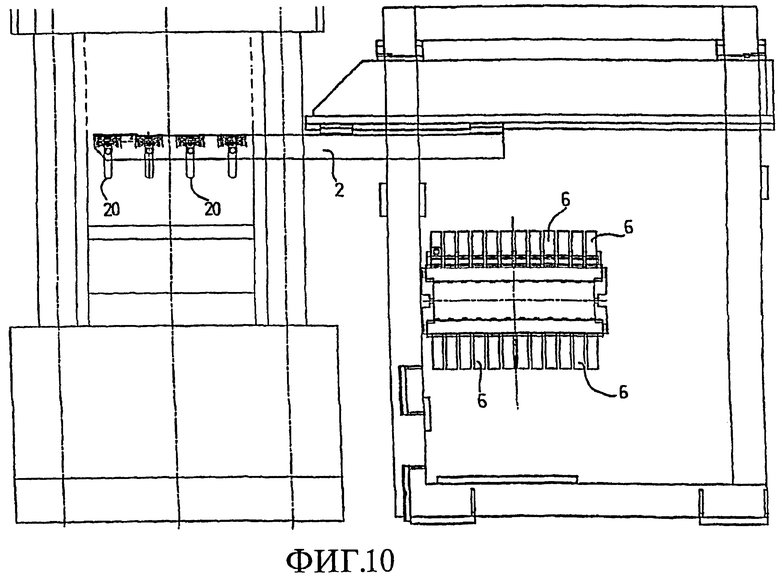

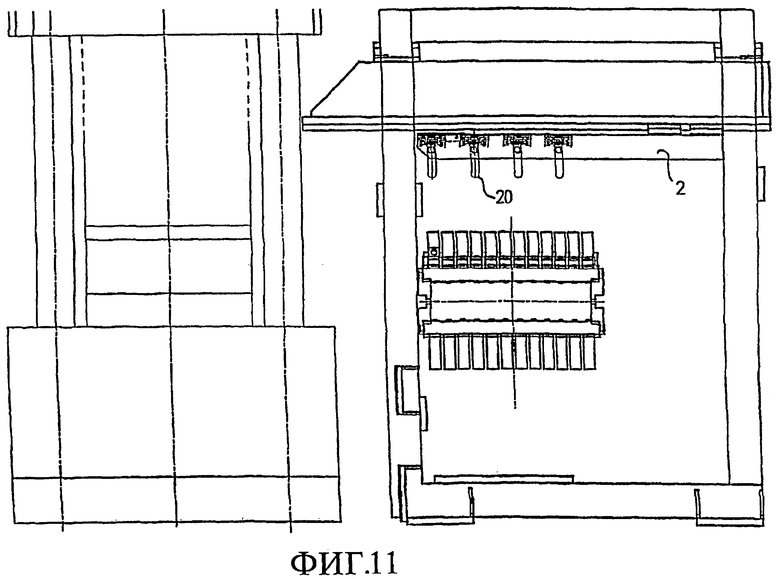

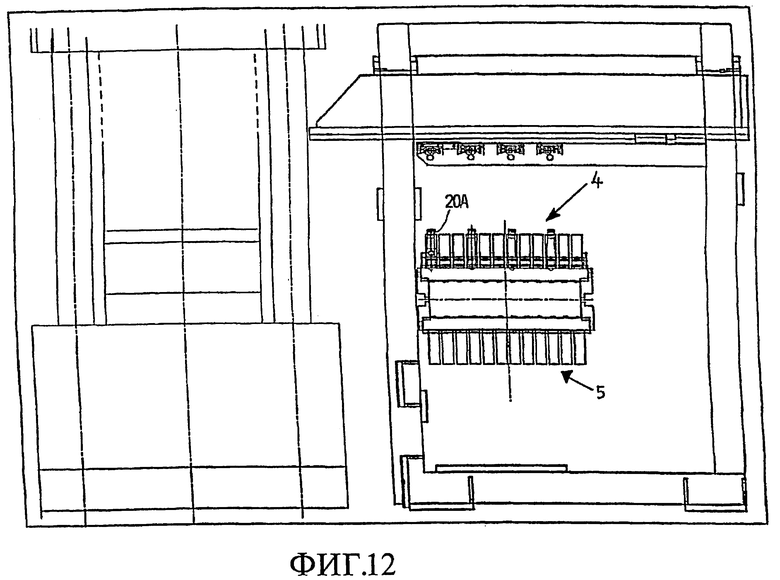

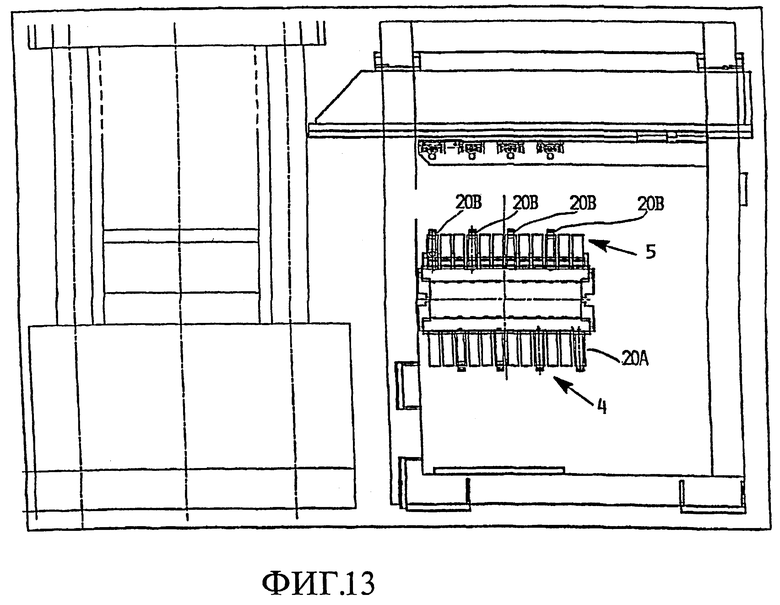

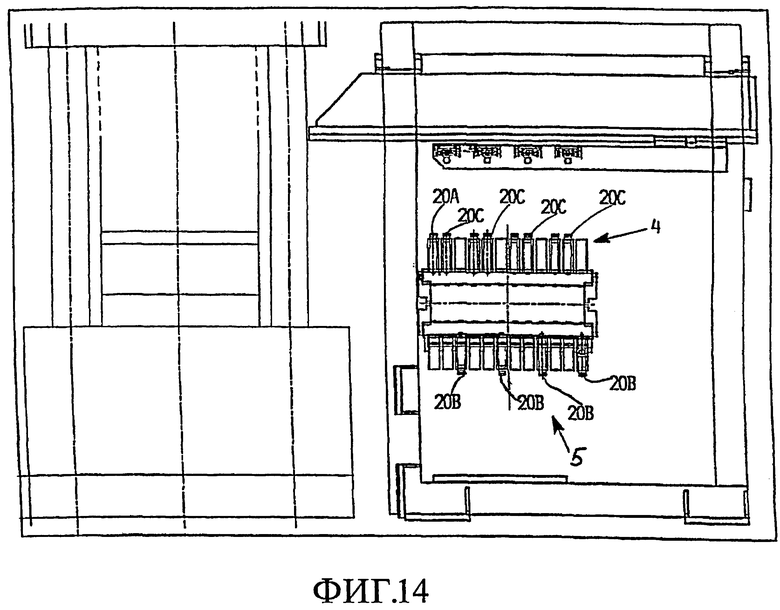

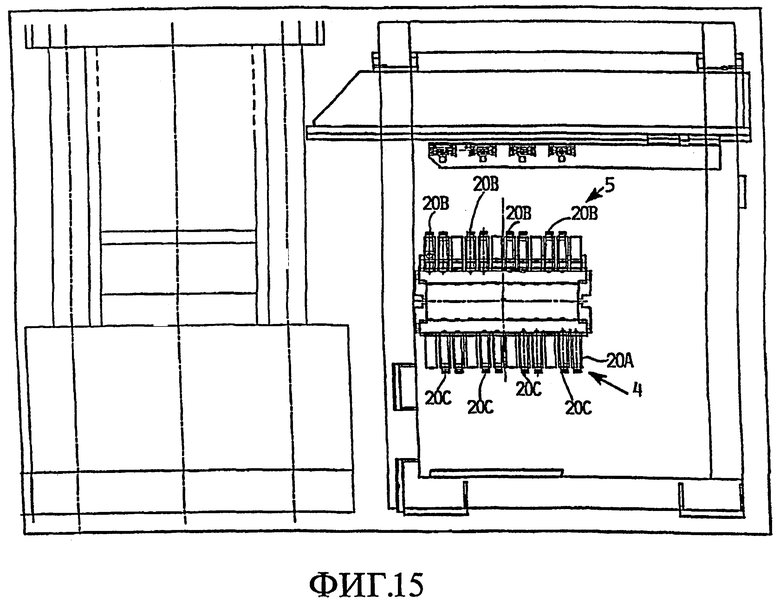

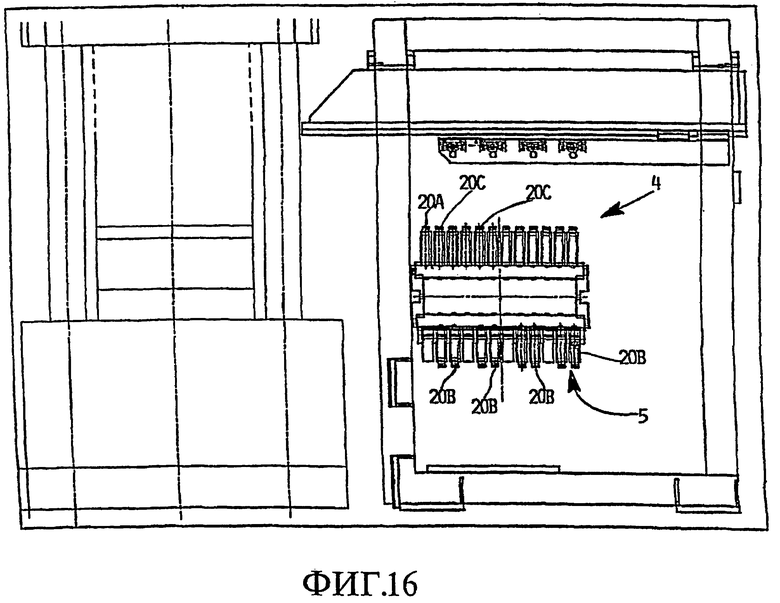

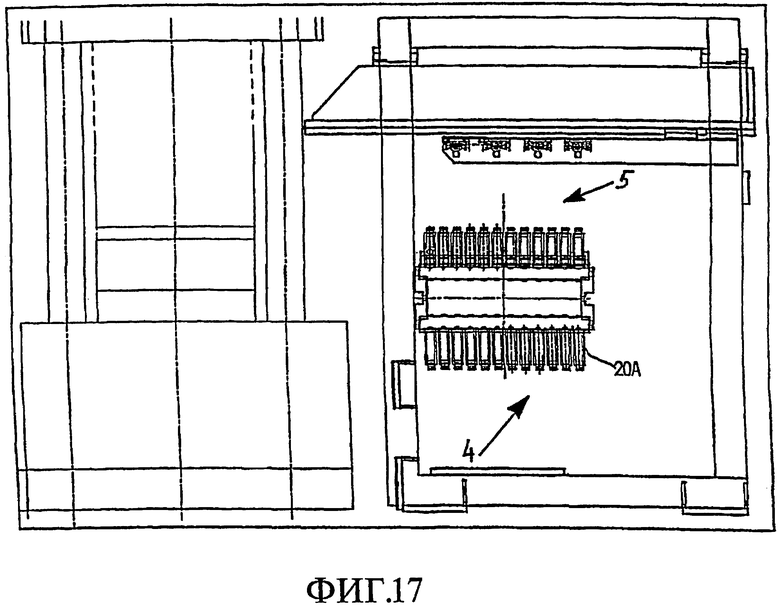

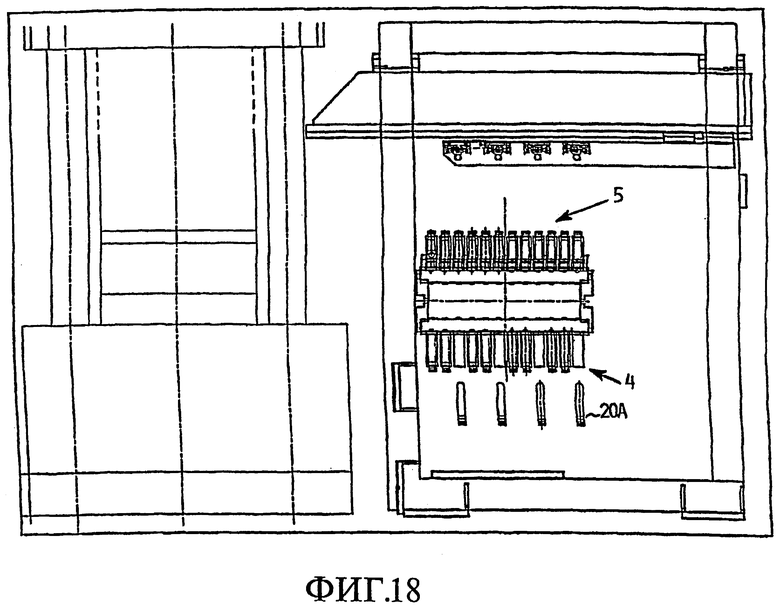

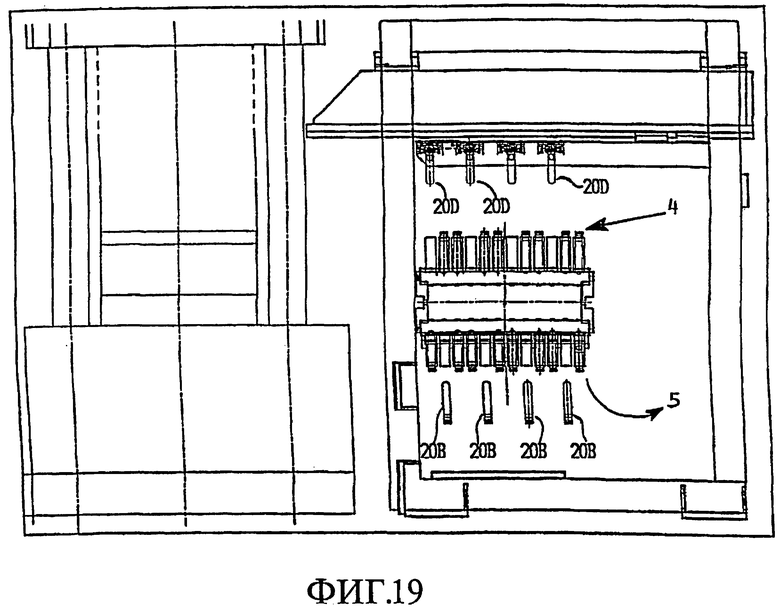

Фигуры с 9 по 19 представляют собой схематические изображения соответствующих последовательных фаз рабочего состояния установки по настоящему изобретению;

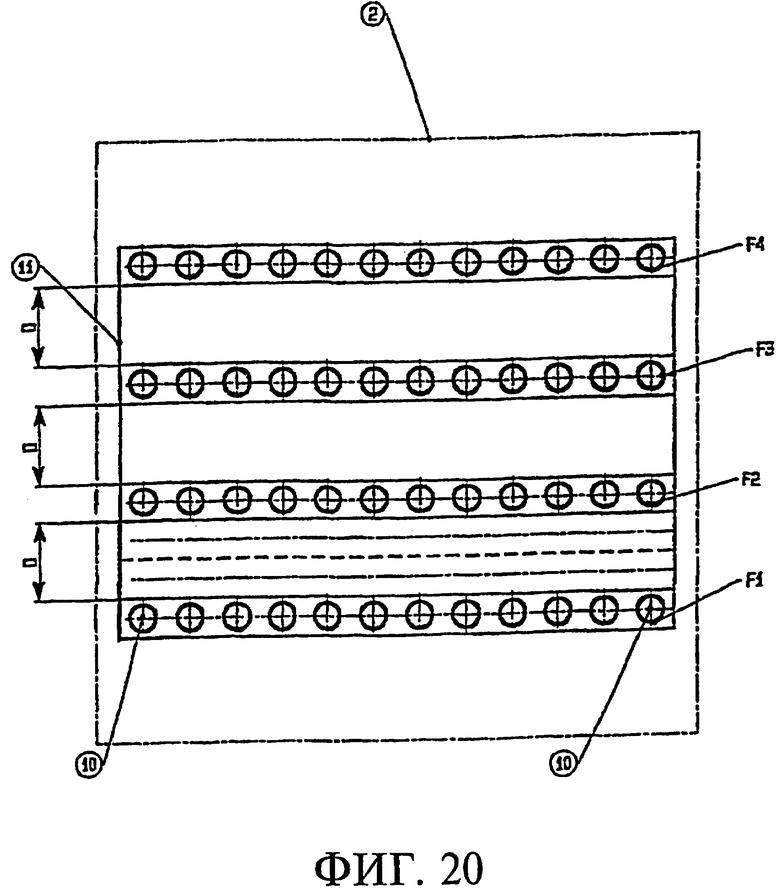

Фиг.20 представляет собой упрощенную схему геометрического расположения преформ в одной части установки;

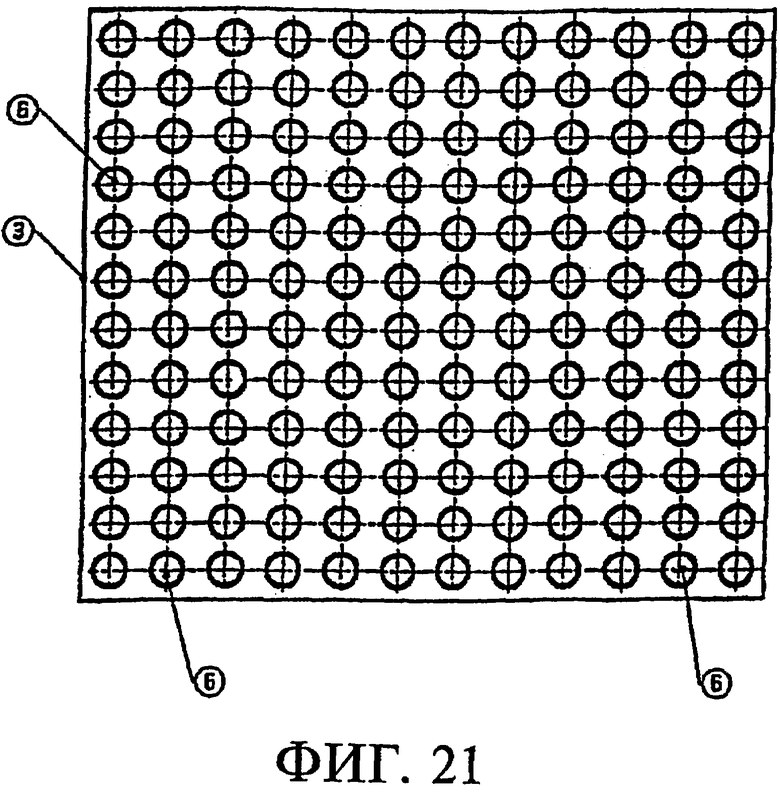

Фиг.21 представляет собой упрощенную схему геометрического расположения преформ в другой части установки;

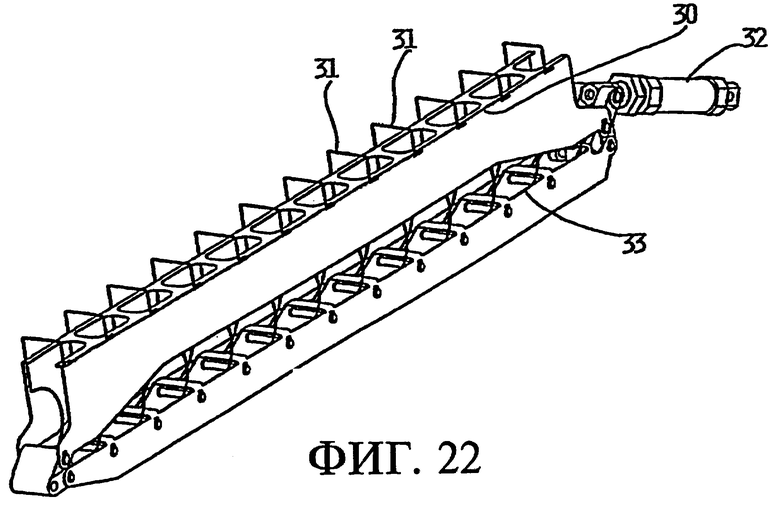

Фиг.22 представляет собой изображение в перспективе одного устройства установки по настоящему изобретению;

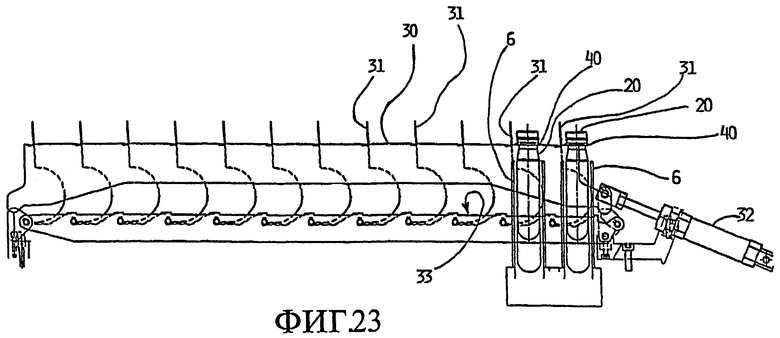

Фиг.23 представляет собой упрощенный вид сбоку устройства, показанного на фиг.22, в его первом рабочем положении; и

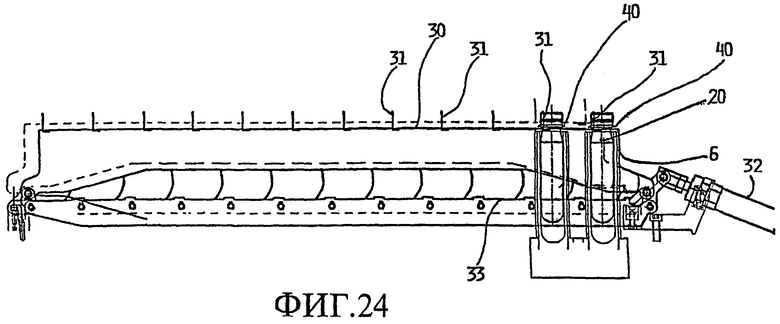

Фиг.24 представляет собой проекцию того же устройства, что показано на фиг.22, в его втором рабочем положении.

Как показано на вышеперечисленных фигурах, установка с поворотной головкой по настоящему изобретению содержит:

- несущую конструкцию 1;

- приемно-передаточный элемент 2;

- множество гнезд 10, выполненных в указанном приемно-передаточном элементе 2;

- поворотную головку 3 с двумя противоположными наружными поверхностями 4 и 5, на которых расположены два соответствующих множества стаканов 6, выполненных с возможностью вмещать в себя соответствующие преформы;

- удерживающее и освобождающее средство, выполненное с возможностью избирательно удерживать и освобождать преформы, вставленные в указанные стаканы;

- средство, выполненное с возможностью избирательно захватывать преформы, вставленные в соответствующие гнезда 10, и извлекать их из указанного приемно-передаточного элемента;

- устройство 19, выполненное с возможностью избирательно поворачивать указанную поворотную головку 3 вокруг горизонтальной оси X, так что указанные две противоположные поверхности 4 и 5 могут попеременно менять позиции, в частности, с верхней на нижнюю и наоборот.

Как показано, в частности, на фиг.1, указанный приемно-передаточный элемент 2 снабжен средством, которое сообщает ему возможность выполнять горизонтальное перемещение, вдвигая его поочередно то в литьевую машину для изготовления преформ (не показана), то в указанную несущую конструкцию 1, в частности в пространство над указанной поворотной головкой 3.

Гнезда 10 элемента 2 распределены по следующей геометрической схеме:

как показано на фиг.20, гнезда 10 расположены четырьмя рядами, обозначенными соответственно F1, F2, F3 и F4, в которых они выровнены по одной линии и одинаково удалены друг от друга; кроме того, каждый ряд образует одну группу гнезд.

Каждый ряд идет параллельно смежным рядам и отделен от них расстоянием D, так что вся совокупность рядов заключена в прямоугольный периметр 11, как показано на этой фигуре.

Для удобства дальнейшего изложения общая геометрическая схема, определяемая совокупностью указанных гнезд 10 всех указанных рядов элемента 2, будет далее именоваться "схема распределения".

С точки зрения наилучшего использования имеющегося пространства целесообразно, чтобы каждый ряд, который идентичен остальным рядам, то есть такой же, как они, включал в себя максимально возможное количество гнезд 10, допускаемое длиной самого ряда и обстоятельствами, которые будут подробно объяснены ниже.

Кроме того, вышеупомянутое расстояние D, отделяющее смежные ряды гнезд друг от друга, должно быть кратно расстоянию, отделяющему друг от друга смежные параллельные ряды, выполненные на двух противоположных поверхностях поворотной головки; это нужно для того, чтобы создать возможность располагать элемент 2 во множестве отдельных и избирательно определяемых позиций над указанной поворотной головкой.

Таким образом, имеется возможность расположить каждый ряд гнезд элемента 2 над соответствующим рядом стаканов 6 поворотной головки.

Это, как совершенно очевидно, позволяет элементу 2 загрузить все стаканы указанной поворотной головки за несколько последовательных циклов, каждый раз выгружая следующую партию преформ в другую геометрическую группу стаканов за счет простого смещения указанного элемента 2 и расположения его в нужной позиции, так чтобы "схема распределения" гнезд оказывалась точно над следующей геометрической группой стаканов на поворотной головке.

Поскольку назначение указанных гнезд состоит в том, чтобы:

- захватывать преформы, освобождаемые соответствующим средством, установленным над указанным приемно-передаточным элементом 2,

- собирать указанные преформы упорядоченным образом и ориентировать их вертикально, то есть их горловинной частью или отверстием кверху,

- переносить их в зону над указанной поворотной головкой, и

- в заключение позволять им выпасть в соответствующие стаканы, указанные гнезда или указанный элемент 2 в целом снабжены соответствующими средствами, которые выполнены с возможностью избирательно удерживать указанные преформы от выпадания или же освобождать их, позволяя упасть вниз.

В предпочтительном варианте указанные средства образованы одним или несколькими устройствами гильотинного типа, образованными двумя пластинами 13 и 14, т.е. первой пластиной 13, которая называется пластиной, центрирующей горловины, и которая имеет двенадцать сквозных отверстий 15 с диаметром, несколько большим, чем диаметр горловины преформы, и является неподвижной, и второй, подвижной пластиной 14, которая и является собственно гильотинным элементом и которая имеет двенадцать окон в форме петли для пуговицы, имеющей ширину меньшую, чем диаметр горловины преформы, и заканчивающейся круглым отверстием, которое, наоборот, имеет диаметр больший, чем горловина преформы.

Пластина 13 расположена сверху, а пластина 14 расположена ниже; пластина 13 неподвижна, а пластина 14 выполнена с возможностью быть избирательно сдвинутой относительно указанной верхней пластины 13. Как показано на фиг.2, фиг.3 и фиг.4, нижняя пластина 14 снабжена множеством окон в форме петли для пуговицы, каждому из которых придана такая форма, чтобы оно включало в себя первый участок 16, профиль которого таков, чтобы позволить телу преформы, но не ее горловинной части, пройти сквозь него, и второй участок 17, профиль которого таков, чтобы позволить всей преформе проходить сквозь него.

В предпочтительном варианте, чтобы облегчить захват и центрирование падающей преформы, верхняя часть 18 указанных сквозных отверстий 15 в верхней пластине 13 имеет расширяющуюся кверху фаску в форме усеченного конуса, как лучше всего показано на фиг.4.

По причинам, которые будут подробнее объяснены ниже в настоящем описании, принципиально важно, чтобы пара пластин - верхняя 13 и нижняя 14 - были выполнены и расположены таким образом, чтобы каждая такая пара соответствовала одному и тому же ряду гнезд 10; в результате будет установлено столько пар пластин, сколько есть указанных рядов.

Что касается поворотной головки 3, то ее функция состоит в уменьшении температуры преформ, которые выходят из пресса для литьевого формования.

Эта головка образована корпусом в форме параллелепипеда, на котором расположены указанные две противоположные поверхности 4 и 5, каждая из которых снабжена одинаковым количеством охладительных стаканов 6.

Каждая преформа помещается в отдельный элемент, который обычно именуют "стаканом", и который может быть сменен, когда изменяется тип изготовляемых преформ, поскольку эти стаканы точно повторяют контуры преформы.

Эффект охлаждения достигается благодаря циркуляции воды с низкой температурой вокруг каждого такого стакана. В любом случае средства и способы, используемые для осуществления такой циркуляции, хорошо известны специалистам в данной отрасли техники.

Каждая из указанных поверхностей 4, 5 снабжена множеством стаканов, расположенных таким образом и имеющих такое количество, чтобы было возможно организовать их в несколько отдельных, но геометрически подобных "схем распределения", как было подробно объяснено выше, которые могут быть одновременно размещены на одной поверхности. Каждая из таких поверхностей 4, 5 изображена на фиг.21, где показано размещение соответствующих стаканов.

Как ясно следует из этих фигур, все ряды, образующие указанные геометрические схемы, параллельны друг другу и, кроме того, вся площадь наружных поверхностей 4, 5 занята соответствующими стаканами, каждый из которых входит в одну и только одну схему.

Кроме того, описанные средства, так же как и другие связанные с ними средства - направляющие, приводные, опорные, - или же средства, которые в любом случае необходимы для правильной работы установки и которые не выходят за пределы знаний среднего специалиста в данной области, реализованы таким образом, чтобы обеспечить для указанного приемного элемента 2 возможность перемещаться из позиции вне указанной конструкции в несколько избирательно управляемых позиций, находящихся над одной из указанных наружных поверхностей 4 и 5 указанной поворотной головки, таким образом, чтобы дать возможность указанной "схеме распределения" указанного приемно-передаточного элемента 2 перемещаться избирательно в позиции, расположенные точно над тремя отдельными, разными "схемами распределения" стаканов на указанных наружных поверхностях. Благодаря этому преформы, которые освобождает указанный элемент 2, могут упасть под действием силы тяжести точно в свои соответствующие стаканы одной схемы их распределения, предусмотренной на указанных наружных поверхностях 4 и 5.

Указанная поворотная головка дополнительно снабжена поворотными элементами 19 и связанными с ними устройствами так, чтобы она имела возможность быть повернутой на 180° вокруг своей горизонтальной оси, которая проходит через центр параллелепипеда, образующего саму поворотную головку, так что поверхности головки могут точно меняться местами, перемещаясь из верхней позиции в нижнюю и наоборот.

Исходя из соображений, которые уже были приведены, о большей длительности времени охлаждения по сравнению со временем собственно процесса литьевого формования специалисты в данной области теперь уже смогут полностью понять основные особенности работы установки.

Рассматривая фиг.9-19, можно заметить, что в первых двух фазах, показанных на фиг.9 и фиг.10, преформы 20, которые были только что отформованы и освобождены соответствующим прессом 45 для литья под давлением, падают на элемент 2, который нужным образом перемещен на позицию за пределами несущей конструкции 1. Здесь преформы задерживаются, потому что на самом деле только тело преформы, но не ее горловинная часть, может пройти через гильотину. Фактически преформа оказывается вставленной в верхнюю пластину 13, а своим телом - и в участок 16, который имеет такой размер, чтобы не позволить горловинной части преформы провалиться сквозь него.

На этой фазе пластины 13 и 14 размещены, разумеется, таким образом, чтобы обеспечить соосное положение сквозного отверстия 15 в пластине 13 с соответствующим участком 16 пластины 14. Попадание преформы в соответствующее сквозное отверстие 15 и центрирование ее в нем облегчается тем, что последнее в своей верхней части 18 снабжено расширяющейся кверху фаской.

На следующей фазе, которая проиллюстрирована на фиг.11, элемент 2 перемещается в зону над поворотной головкой, а именно в такую позицию, в которой "схема распределения" элемента 2 находится строго по вертикали над одной из трех "схем распределения", организованных на наружной поверхности 4, которая в этот момент обращена кверху. Во время перемещения указанного элемента 2 преформы удерживаются в горизонтальном направлении гильотинным устройством и центрированием горловины.

На последующей фазе, проиллюстрированной на фиг.12, преформы освобождаются из элемента 2 и падают под действием силы тяжести в соответствующие стаканы 6.

Такое освобождение преформ происходит благодаря тому, что под действием множества соответствующих приводных элементов 21, показанных на фиг.1, нижние пластины 14 сдвигаются относительно верхних пластин 13 таким образом, чтобы позволить сквозным отверстиям 15 совместиться с соответствующими увеличенными участками 17 соответствующей нижней пластины.

Преформы, которые больше не удерживаются за свои горловинные части нижней пластиной 14, теперь могут упасть и попасть точно в соответствующие стаканы 6 на поверхности 4 или 5 поворотной головки, на которой указанные стаканы расположены точно в соответствии со "схемой распределения" на элементе 2.

Взаимное расположение указанных пластин и еще не освобожденных преформ более ясно показано на фиг.5 и фиг.6, а соответствующее взаимное расположение с освобожденными преформами - на фиг.7 и фиг.8.

Далее поворотную головку поворачивают на угол 180° вокруг оси Х таким образом, чтобы позволить преформам 20А, показанным на фиг.12, переместиться в позицию, обозначенную 20А на фиг.13; кроме того, во время такого поворота выполняется второй цикл приема и вставки, подобный циклу, показанному на фиг.9-11, с целью принять и вставить следующую группу преформ, чтобы в конце указанного второго цикла произошла новая вставка преформ, обозначенных 20В, и эта ситуация полностью проиллюстрирована на фиг.13, причем поверхность 4 теперь повернута книзу, а поверхность 5 обращена кверху.

Затем проводят третий цикл приема преформ и поворота поворотной головки 3 - точно так же, как предыдущий цикл, включая поворот головки 3, которая вследствие этого восстанавливает ту свою позицию, в которой поверхность 4 обращена кверху, но с тем различием, что элемент 2 перемещен в новую позицию над головкой, так чтобы расположиться точно над второй "схемой распределения" стаканов, расположенных на той же поверхности 4. Эта новая ситуация проиллюстрирована на фиг.14, на которой только что освобожденные преформы обозначены 20С.

Вышеописанный процесс повторяют точно так же такое количество раз, чтобы все шесть "схем распределения" стаканов на двух поверхностях 4 и 5 поворотной головки были последовательно заполнены соответствующими преформами с помощью элемента 2, как показано на фиг.17, то есть до шести последовательных заполнений.

Затем, как показано на фиг.18, преформы 20А, которые были первыми загружены в поворотную головку, освобождают из нее, и они падают под действием силы тяжести в сборное средство, расположенное под указанной головкой (и непоказанное). Далее, как показано на фиг.19, головку поворачивают снова на 180°, так что освобождаются и преформы, обозначенные позицией 20В, а стаканы, освободившиеся после выпадения преформ 20А, расположены теперь сверху и таким образом подготовлены к принятию следующей группы преформ 20D.

От этого момента процесс повторяется регулярно и непрерывно, в том смысле, что каждый выполняемый элементарный цикл включает в себя:

- поворот головки на 180°,

- освобождение из головки группы преформ, тех, которые все принадлежат к одной и той же "схеме распределения" и которые были ранее загружены в головку прежде всех остальных,

- загрузку в головку посредством указанного элемента 2 новой группы преформ в соответствии с той же самой "схемой распределения".

Специалисты в данной области согласятся, что описанное решение создает возможность поместить множество преформ, соответствующим образом собранных в несколько отдельных "схем распределения", в весьма ограниченное пространство, должным образом приспособленное для охлаждения этих преформ. Фактически, если обозначить через "n" количество "схем распределения", доступных на каждой поверхности поворотной головки, то общее количество различных "схем распределения", доступных на двух поверхностях 4 и 5, составит 2n, и, если общая длительность стадии охлаждения преформ в головке по техническим причинам установлена как "Т", то, очевидно, имеется возможность выдавать преформы через каждый период Т/2n.

Следовательно, именно к такому периоду Т/2n может быть фактически сведено время, т.е. продолжительность элементарного цикла, включающего в себя литьевое формование преформ, затвердевание и выталкивание из пресс-формы. И наоборот, можно пропорционально увеличить время охлаждения, и такое увеличенное время охлаждения преформ вне пресс-формы позволяет существенно увеличить общую производительность установки благодаря тому, что преформы будут на самом деле выталкиваться из пресс-формы раньше обычного времени, если учесть тот факт, что заключительная часть процесса литьевого формования, которая как раз включает в себя стадию охлаждения преформ, выведена за пределы пресс-формы.

Однако вставка преформ в нужные стаканы порождает проблему, связанную с тем, что эти преформы необходимо крепко удерживать там, когда поворотная головка будет повернута, и сами преформы при этом перевернутся и окажутся обращены вниз. Поэтому, чтобы предотвратить выпадение преформ до нужного момента, предусмотрено соответствующее устройство, содержащее первую плоскость 30, выполненную с возможностью передвигаться и размещаться между горловинной частью преформы и соответствующим стаканом, вторую плоскость 33, несущую на себе пружинные пальцы 31, и пневматический цилиндр 32, приводящий в движение обе указанные плоскости 30 и 33.

Во время вставки преформ это устройство пребывает в состоянии, проиллюстрированном на фиг.23, т.е. преформа 20 лишь частично вставлена в соответствующий стакан 6, поскольку любое дальнейшее перемещение ее внутрь стакана предотвращено контактом указанной первой плоскости 30 с горловинной частью 40 преформы.

Сразу после этого, чтобы надежно зафиксировать преформу в ее правильном, полностью вставленном положении в стакане 6, указанную первую плоскость 30 и указанную вторую плоскость 33 поворачивают и, следовательно, приближают друг к другу воздействием указанного пневматического цилиндра, так что преформа получает возможность оказаться полностью вставленной в соответствующий стакан, как показано на фиг.24, под действием силы тяжести.

В то же самое время, когда указанные две плоскости 30 и 33 перемещаются описанным образом одна относительно другой, указанные пружинные пальцы 31, которые выполнены заодно с указанной второй плоскостью 33 или жестко закреплены на ней, перемещаются таким образом, чтобы лечь на горловинную часть соответствующей преформы и тем самым предотвратить ее случайное или несвоевременное выпадение при перевороте из верхнего положения в нижнее.

Когда позднее наступает время удалить из соответствующих стаканов указанные преформы, находящиеся в указанном перевернутом положении, указанный пневматический цилиндр включают на обратный ход, чтобы:

- очистить траекторию падения преформ отведением в сторону соответствующих пружинных пальцев 31,

- удалить преформы из соответствующих стаканов с помощью рычага, образованного указанной первой плоскостью 30, которая выталкивает наружу горловинные части 40 соответствующих преформ.

Кроме того, предусмотрено соответствующее откачивающее устройство для создания вакуума, который используется для удержания каждой отдельной преформы в ее стакане вплоть до момента выброса.

Все эти устройства работают следующим образом: после того как преформы падают из приемно-передаточного элемента в соответствующие стаканы, используется хорошо известное в этой отрасли устройство для создания вакуума в стаканах, занятых преформами. Этот вакуум затем дает возможность перевернуть вверх дном стаканы, а вместе с ними и преформы, без всякого риска, что преформы выскользнут из соответствующих стаканов под действием силы тяжести и упадут вниз раньше, чем нужно.

Дополнительно, вторая плоскость 33 приводится так, чтобы она перемещалась до положения, когда ее пружинные пальцы 31 окажутся снаружи и впереди отверстия для соответствующей преформы, так что если случайно получится, что преформы не будут удержаны созданным вакуумом в перевернутом положении, их в любом случае удержат от падения указанные пружинные пальцы 31.

В заранее установленный момент, когда уже остывшим преформам должно быть позволено выпасть из последовательных рядов на поворотной головке, указанный пневматический цилиндр включают так, чтобы он воздействовал на упомянутые ранее две плоскости 30 и 33 с двойным результатом: с одной стороны, указанные пружинные пальцы должны отодвинуться в сторону от преформ, освобождая траекторию их падения, а с другой стороны, указанная первая плоскость 30, действуя подобно рычагу на поверхность горловинной части, вытолкнет преформы из соответствующих стаканов, и они выпадут из последних под действием силы тяжести, завершая тем самым процесс выдачи.

Чтобы облегчить такую выдачу, вакуум внутри стаканов каждого из рядов, которые охватывает в это время операция выдачи преформ, устраняется путем подачи в соответствующие стаканы воздуха под небольшим давлением; с другой стороны, такая операция может быть легко осуществлена с использованием средств, которые хорошо известны в данной отрасли.

Дополнительно может быть получено полезное усовершенствование, если придать поворотной головке возможность перемещаться управляемым образом вверх и (или) вниз. При этом можно исходить из необходимости того, чтобы наружные поверхности поворотной головки, которые должны принимать преформы, можно было подвести как можно ближе к соответствующим гнездам элемента 2 с целью обеспечить точное центрирование и вставку самих преформ.

Однако такая близость может на самом деле оказаться помехой для свободного вращения поворотной головки, поскольку последняя может натыкаться на находящийся над ней элемент 2 или, еще проще, на преформы, выступающие вниз из указанного элемента.

С целью устранения этого недостатка предусмотрены соответствующие средства, которые, должным образом присоединенные к оси вращения указанной поворотной головки, выполнены с возможностью заставлять ее подниматься или опускаться по вертикали управляемым образом.

Как схематически показано на фиг.1, эти средства могут содержать захватный элемент 42, присоединенный с возможностью вращения к поворотному валу поворотной головки и имеющий возможность сцепляться с вертикальным червяком 43 так, чтобы иметь возможность быть приведенным в действие по соответствующей команде, чтобы поворотная головка могла быть поднята и/или опущена совершенно независимо от прочих операций, выполняемых установкой.

Таким образом, можно опускать поворотную головку немедленно после того, как она была загружена преформами из разных "схем распределения", так что есть возможность повернуть саму головку даже до того, как приемно-передаточный элемент 2 будет перемещен из его позиции выгрузки над поворотной головкой в его позицию загрузки в прессе для литья под давлением. Рабочие циклы и, следовательно, рабочие фазы поворотной головки могут быть таким путем полностью отделены от рабочих циклов и рабочих фаз элемента 2.

Следовательно, есть возможность оптимизировать отдельные рабочие циклы и, в конечном счете, увеличить общую производительность установки.

Следует, конечно, понимать, что описанные выше средства считаются предпочтительными и не исключают использования средств другого типа или характера для поднимания и опускания поворотного вала головки, которые на самом деле могут быть легко найдены, разработаны и реализованы специалистами в данной области.

Изобретение относится к установкам для изготовления изделий из пластмассы, в частности для одновременной отливки множества преформ, предназначенных для получения из них путем выдувного формования бутылок. Установка содержит предпочтительно плоский и горизонтально расположенный приемно-передаточный элемент, оснащенный множеством гнезд, и поворотную головку в форме параллелепипеда. Гнезда приемно-передаточного элемента выполнены с возможностью помещать в себя преформы, выданные из пресс-формы для литьевого формования. Поворотная головка имеет несколько наружных поверхностей, снабженных множеством стаканов, каждый из которых выполнен с возможностью вмещать в себя соответствующую преформу. Поворотная головка выполнена так, что она может быть повернута управляемым образом вокруг горизонтальной оси так, чтобы последовательно ориентировать ее наружные поверхности вверх и вниз. Приемно-передаточный элемент выполнен так, что он может быть избирательно перемещен из позиции загрузки преформ в несколько различных позиций в той же горизонтальной плоскости, находящихся над несколькими наружными поверхностями, когда они повернуты вверх, и наоборот - из нескольких различных позиций в позицию загрузки. Указанный элемент оснащен средствами, выполненными с возможностью избирательно удерживать преформы в соответствующих гнездах или освобождать из них. Изобретение позволяет снизить продолжительность цикла изготовления преформ без снижения их качества. 18 з.п. ф-лы, 24 ил.

| US 5569476 А, 29.10.1996 | |||

| US 4313905 А, 02.02.1982 | |||

| US 4721452 А, 26.01.1988 | |||

| Скалывающее устройство | 1986 |

|

SU1469051A1 |

| US 4241008 А, 23.12.1980 | |||

| Устройство для съема и переноса изделий на литьевой машине | 1986 |

|

SU1399149A1 |

Авторы

Даты

2005-02-20—Публикация

2000-11-29—Подача