Изобретение относится к области нефтепереработки, а именно технологии каталитического риформинга, и может быть использовано в нефтеперерабатывающей промышленности при производстве высокооктановых бензинов.

Известен способ получения высокооктанового бензина путем риформинга прямогонных бензиновых фракций, заключающийся в контактировании сырья с алюмоплатиновым катализатором при температуре 480-543°С и давлении до 4,0 МПа (Справочник нефтепереработчика: Справочник/ Под ред. Г.А. Ластовкина, Е.Д. Радченко и М.Г. Рудина. - Л.: Химия, 1986, с.120 -135).

Недостатками известного способа являются высокий выход газообразных продуктов риформинга и относительно невысокое октановое число получаемого бензина.

Наиболее близким техническим решением к заявляемому изобретению является способ получения высокооктанового бензина, включающий в себя разделение прямогонной гидроочищенной бензиновой фракции на легкую и тяжелую, с дальнейшим риформингом тяжелой фракции и последующим смешением риформата и легкой фракции (SU 1737000 А1, 30.05.1992 /прототип/).

Недостатком известного способа является низкий выход целевого продукта - высокооктанового бензина.

Технической задачей изобретения является повышение выхода целевого продукта.

Сущность изобретения заключается в том, что в известном способе получения высокооктанового бензина путем каталитического риформинга прямогонной гидроочищенной бензиновой фракции с предварительным разделением сырья согласно изобретению в качестве сырья используют фракцию 40-193°С и перед подачей реакционной смеси в реактор производят разделение ее бензиновой части на головную и остаточную фракции с температурой начала кипения остаточной фракции в пределах 85-105°С, остаточную фракцию подвергают риформированию, а головную отправляют на смешение с продуктом реактора.

Проведенные исследования показали, что в процессе риформинга в реакционной смеси происходит накопление легких углеводородов. Бензиновая часть реакционной смеси содержит до 30 мас.% фракции, выкипающей при температуре до 85°С. Углеводороды, входящие в состав головной фракции, не подвергаются риформированию с образованием ценных высокооктановых компонентов и являются балластными. В условиях риформинга легкие бензиновые компоненты подвергаются интенсивному гидрокрекингу с образованием малоценного газа, кроме того, на реакции гидрокрекинга расходуется дополнительное количество водорода, являющегося, наряду с риформатом, ценным продуктом процесса.

Способ проводят следующим образом.

Прямогонную гидроочищенную бензиновую фракцию 40-193°С подвергают предварительному разделению на головную и остаточную фракции с температурой начала кипения остаточной фракции 82°С, риформируют последнюю при давлении 2,5 МПа, согласно изобретению перед подачей реакционной смеси в реактор производят разделение ее бензиновой части на головную и остаточную фракции с температурой начала кипения остаточной фракции в пределах 85-105°С. Остаточную фракцию смешивают с ВСГ, нагревают и подвергают риформированию в реакторе установки риформинга при температуре 500°С, давлении 1,5 МПа, объемной скорости подачи сырья 2 ч-1 и кратности циркуляции ВСГ 1500 нм3/м3.

После отделения от ВСГ продукт риформирования остаточной фракции смешивают с головной фракцией, полученной на предыдущем этапе, и отправляют на стабилизацию.

Отличительный признак заявляемого изобретения заключается в том, что перед подачей реакционной смеси в реактор производят разделение ее бензиновой части на головную и остаточную фракции с температурой начала кипения остаточной фракции в пределах 85-105°С, остаточную фракцию подвергают риформированию, а головную отправляют на смешение с продуктом реактора.

Таким образом, достигается снижение доли реакций гидрокрекинга легкой части бензина в реакторе риформинга и, как следствие, увеличение выхода целевого продукта.

Примеры осуществления заявляемого изобретения.

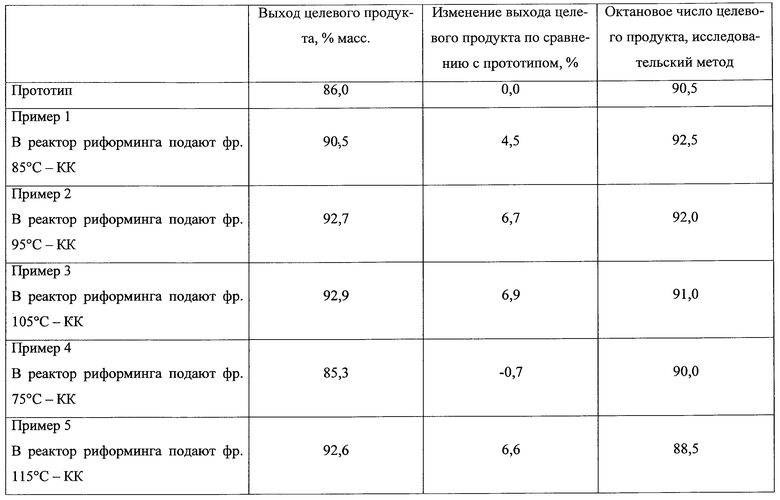

Пример 1. Прямогонную гидроочищенную бензиновую фракцию 40-193°С подвергают предварительному разделению на головную и остаточную фракции с температурой начала кипения остаточной фракции 82°С, подвергают ее риформированию при давлении 2,5 МПа, перед подачей реакционной смеси в реактор производят разделение ее бензиновой части на головную и остаточную фракции с температурой начала кипения остаточной фракции 85°С. Остаточную фракцию смешивают с ВСГ, нагревают и подвергают риформированию в реакторе установки риформинга при температуре 500°С, давлении 1,5 МПа, объемной скорости подачи сырья 2 ч-1 и кратности циркуляции ВСГ 1500 нм3/м3. Продукт из реактора смешивается с головной фракцией НК - 85°С, результат представлен в таблице.

Таким образом, достигается увеличение выхода продукта процесса каталитического риформинга на 4,5 мас.% по сравнению с прототипом.

Пример 2. Прямогонную гидроочищенную бензиновую фракцию 40-193°С подвергают предварительному разделению на головную и остаточную фракции с температурой начала кипения остаточной фракции 82°С, подвергают ее риформированию при давлении 2,5 МПа, перед подачей реакционной смеси в реактор производят разделение ее бензиновой части на головную и остаточную фракции с температурой начала кипения остаточной фракции 95°С. Остаточную фракцию смешивают с ВСГ, нагревают и подвергают риформированию в реакторе установки риформинга в условиях примера 1. Продукт из реактора смешивается с головной фракцией НК - 95°С, результат представлен в таблице.

Таким образом, достигается увеличение выхода продукта процесса каталитического риформинга на 6,7 мас.% по сравнению с прототипом.

Пример 3. Прямогонную гидроочищенную бензиновую фракцию 40-193°С подвергают предварительному разделению на головную и остаточную фракции с температурой начала кипения остаточной фракции 82°С, подвергают ее риформированию при давлении 2,5 МПа, перед подачей реакционной смеси в реактор производят разделение ее бензиновой части на головную и остаточную фракции с -температурой начала кипения остаточной фракции 105°С. Остаточную фракцию смешивают с ВСГ, нагревают и подвергают риформированию в реакторе установки риформинга в условиях примера 1. Продукт из реактора смешивается с головной фракцией НК - 105°С, результат представлен в таблице.

Таким образом, достигается увеличение выхода продукта процесса каталитического риформинга на 6,9 мас.% по сравнению с прототипом.

Пример 4. Прямогонную гидроочищенную бензиновую фракцию 40-193°С подвергают предварительному разделению на головную и остаточную фракции с температурой начала кипения остаточной фракции 82°С, подвергают ее риформированию при давлении 2,5 МПа, перед подачей реакционной смеси в реактор производят разделение ее бензиновой части на головную и остаточную фракции с температурой начала кипения остаточной фракции 75°С. Остаточную фракцию смешивают с ВСГ, нагревают и подвергают риформированию в реакторе установки риформинга в условиях примера 1. Продукт из реактора смешивается с головной фракцией НК - 75°С, результат представлен в таблице. Выход целевого продукта ниже на 0,7 мас.% по сравнению с прототипом.

Пример 5. Прямогонную гидроочищенную бензиновую фракцию 40-193°С подвергают предварительному разделению на головную и остаточную фракции с температурой начала кипения остаточной фракции 82°С, подвергают ее риформированию при давлении 2,5 МПа, перед подачей реакционной смеси в реактор производят разделение ее бензиновой части на головную и остаточную фракции с температурой начала кипения остаточной фракции 115°С. Остаточную фракцию смешивают с ВСГ, нагревают и подвергают риформированию в реакторе установки риформинга в условиях примера 1. Продукт из реактора смешивается с головной фракцией НК - 115°С, результат представлен в таблице.

Необходимо отметить, что при повышении температуры конца кипения фракции более 105°С, отводимой перед реактором, происходит снижение октанового числа целевого продукта, получаемого после смешения, на 2 пункта по сравнению с прототипом.

Из представленных в таблице данных видно, что предлагаемый способ позволяет увеличить выход бензина каталитического риформинга на 4,5-6,9 мас.%.

Предлагаемое изобретение может быть использовано на нефтеперерабатывающих заводах для увеличения выхода целевого продукта каталитического риформинга - высокооктанового бензина, что позволит увеличить эффективность производства автомобильных бензинов.

Дополнительным преимуществом предлагаемого способа является “изъятие” избыточного количества дорогостоящего алюмоплатинового катализатора из реактора, так как при неизменном значении объемной скорости подачи сырья в реактор количество сырья снижается за счет выделения головной фракции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2005 |

|

RU2280062C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2004 |

|

RU2280063C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2003 |

|

RU2228948C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО И АЛИФАТИЧЕСКОГО РАСТВОРИТЕЛЕЙ | 1991 |

|

RU2024588C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 2014 |

|

RU2572514C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1999 |

|

RU2173333C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2021 |

|

RU2773285C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШИРОКОЙ БЕНЗИНОВОЙ ФРАКЦИИ | 2005 |

|

RU2289610C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1998 |

|

RU2145627C1 |

| Способ получения высокооктанового бензина | 1990 |

|

SU1737000A1 |

Применение: нефтехимия и нефтепереработка. Сущность: проводят риформинг прямогонной гидроочищенной бензиновой фракции 40-193°C с предварительным разделением сырья. При этом перед подачей реакционной смеси в реактор производят разделение ее бензиновой части на головную и остаточную фракции с температурой начала кипения остаточной фракции в пределах 85-105°С, остаточную фракцию контактируют с алюмоплатиновым катализатором в реакторе риформинга, а головную отправляют на смешение с продуктом реактора. Технический результат: повышение выхода целевого продукта - высокооктанового бензина. 1 табл.

Способ получения высокооктанового бензина путем каталитического риформинга прямогонной гидроочищенной бензиновой фракции с предварительным разделением сырья, отличающийся тем, что в качестве сырья используют фракцию 40-193°С и перед подачей реакционной смеси в реактор производят разделение ее бензиновой части на головную и остаточную фракции с температурой начала кипения остаточной фракции в пределах 85-105°С, остаточную фракцию подвергают риформированию в последнем реакторе, а головную отправляют на смешение с продуктом реактора.

| Способ получения высокооктанового бензина | 1990 |

|

SU1737000A1 |

| Способ получения высокооктанового бензина и ароматических углеводородов | 1990 |

|

SU1772137A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2080353C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1995 |

|

RU2091437C1 |

Авторы

Даты

2004-11-20—Публикация

2003-07-03—Подача