; Изобретение относится к технологии 1 ашиностроения, в частности к области получения покрытий из металлических порошков, и может быть использо- в:ано при упрочнении рабочих поверхнЬ.стей быстроизнашивающихся деталей горного и нефтяного оборудования.

Цель изобретения - повышение экс- п|лутационных свойств и увеличение производительности процесса.

Способ осуществляют следующим образом.

I Поверхность детали из малоуглеро- дястой стали обрабатывают плазменной азотосодержащей струей с последующим электроконтактньм припеканием порошкового слоя, проводимьп иепосредст-. В знно в нагретой до 1300- 350°С после в эздействия плазменной струи зоне, п;эи этом плазменную струю получают в

электродуговом плазмотроне косвенно- гЬ действия при токе дуги 350-400 А,

;линейной, скорости вращения детали

,( 0-20) , давлении и скорости истечения плазмообразующего газа - .а:юта соответственно (О, 35-0, А) х. У:,О Н/м и 300-350 м/с. Высокая энергетическая эффективность плазмотрона обеспечивает достаточно быст- рий нагрев поверхностного слоя металла со скоростями 800-1200 град/с, П1)И этом создаются высокие градиенты температур в этом слое, что в значи- тешьной степени активизирует процесс диффузии атомов и ионов азота вглубь металла, наличие которых при высоких температурах плазменной струи (7-12)х }0 К подтверждается термодинамичес К11МИ расчетами и спектроскопическими исследованиями,

.При этом вследствие высокой ско- рфсти нагрева и малой его д.гштельнос- TiS зерно/аустенита не-успевает вырасти в той мере, как. это имеет место при более медленном нагреве, и к мо- м(&нту охлаждения образуется измель.ч(№ный аустенит, имеющий повышенную плотность дефектов. В .результате мар- тенситных превращений внутри каждого аз стенитнЬго зерна образуются кристал лы о(-мартенсита5 размер которых прк- на порядок меньше размера исходного зерна аустенита. За -счет диффузионного насьпдения поверхностного слоя металла атомами азота в о мартенсите образуются мапкодисперс- ные нитриды и в меньшем количестве карбонитриды железа и легирующих эле

0

5

0

0

5

5

0

5

5

ментов типа Мз (C,N). Нитриды адсорбируют на поверхности детали, под действием ионной бомбардировки разлагаются с получением низших нитридов железа и «/-раствора, а азот, полученный при распаде, диффундирует в поверхностный слой металла, образуя зону азотирования с получением азотистого мартенсита и нитридов по границам зерен. Кроме того, азотирование поверхностного слоя детали создает благоприятные остаточные напряжения сжатия.

Мощность плазменной струи и скорость ее перемещения относительно упрочняемой поверхности выбраны таким образом, что последующее непосредственное электроконтактное припе-- кание мелкодисперсной твердосплавной шихты, содержащей карбидгл Сг, Ре и W, производится в зоне, имеющей 1300- 1350 С. Технологию электроконтактно- го припекания можно рассматривать как процессы рекристаллизации, спека™ ния, сварки в микроконтактах в твердой и ЖИ.ЦКОЙ фазах в результате разогрева теплом, выделившимся на контактном электросопротивлении, и приложенного давления прессования.

При попадании . твердосплавного по- poiiiKaj содержащего карбиды Сг, Fe и W, на разогретзпо до 1300-1350°С поверхность упрочнения за счет тепла электроконтактного припекания происходит быстрое подплавление поверхностного слоя металла, части порошка с образованием вьгсоколегированного of-ГЦ раствора, а также, погружение вьш1ележащих слоев порошка без под- плавления и армирование граничного слоя зернами-твердой карбидной фазы. В зоне контакта, основного металла, содержащего высокоазотистые фазы у и tyl 5 и высоколегированного карбидо- содержащего материала покрытиям создаются заслоняя для образования кар- бонитри,цных фаз типа М. (С,),, Mj(C,N).

Припекаемьй слой покрытия представляет собой скопления первичных карбидов, высоколегированный раствор Cr,W в of- и -железе - аустенитомар- тенсит.

Под действием кон:центрированного источника энергии, каким является плазменная струя, при существенно неравновесных условиях увеличивается подвшкность атомов приводящая к

314

существенному ускорению процессов диффузии в поверхностном слое метала, насыщению азотом, легирующими элементами, образующими сложные химические соединения. Ведение последующего электроконтактного припекания порощ- кового слоя непосредственно в зоне, имеющей 1ЗОО-1 , позволяет зна- . чительно снизить значение тока и давление, что обеспечивает ведение процесса без подплавления поверхностного слоя порошка в режиме спекания и достаточно для образования на границе поверхности детали - покрытие слоя- связки, содержащего твердые фазы нитридного и карбонитрццного .

Другим важным фактором является то, что в интервале 470-570°С, при котором происходит превращение аусте- нита в мартенсит, скорость охлаждения не превышает ЗОУс, что способствует созданию внутренних напряжений растяжения, которые почти полностью компенсируются напряжениями сжатия, возникающими при азотировании поверхности детали.

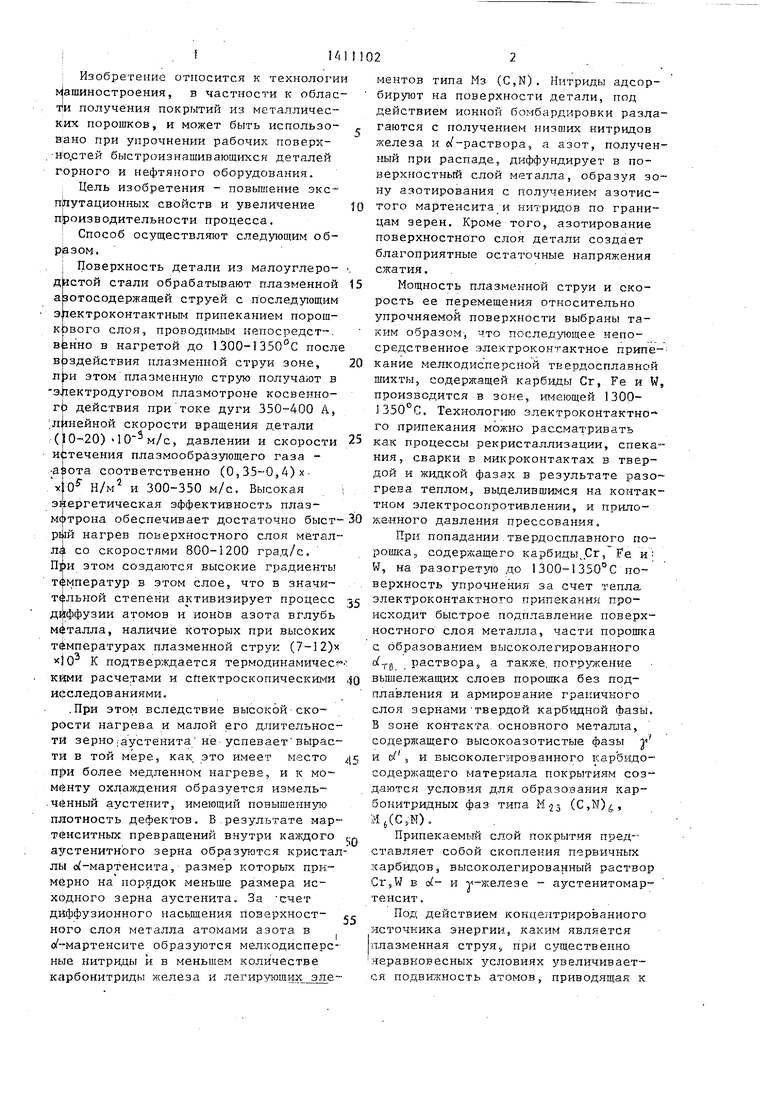

Пример. Испытания проводят на образцах из стали 45 и 20 ХНЗМ, Обработку упрочняемой поверхности проводят струей низкотемпературной аэотосодержащей плазмы, получаемой . в электродуговом плазмотроне косвенного действия с непосредственным электроконтактнь1м припеканием слоя из твердосплавных мелкодисперсных порошков в нагретой после воздействия плазменной струи зоне. Для испытания способа упрочнения стальных деталей бьши выбраны следующие режимы обработки: ток дуги плазмотрона 380 А, линейная скоро сть вращения детали 15 -10 м/с, давление и скорость истечения плазменной струи соответ- ственно 0,35-10 Н/м и 350 м/с, ток электроконтактного припекания 14 кА,

02

давление прессования порошка 0,5 мН/м. В качестве шихт для нанесения упрочняющего слоя используют смеси твердосплавных мелкодисперсных порошков следующих сплавов ПГ-С1 (70%) + ФХ-800 (30%), ПГ-С1 (60%) + ФХ-800 (20%) 4 твердосплавная смесь № 55 В (15%) + хлористый алюминий (5%).

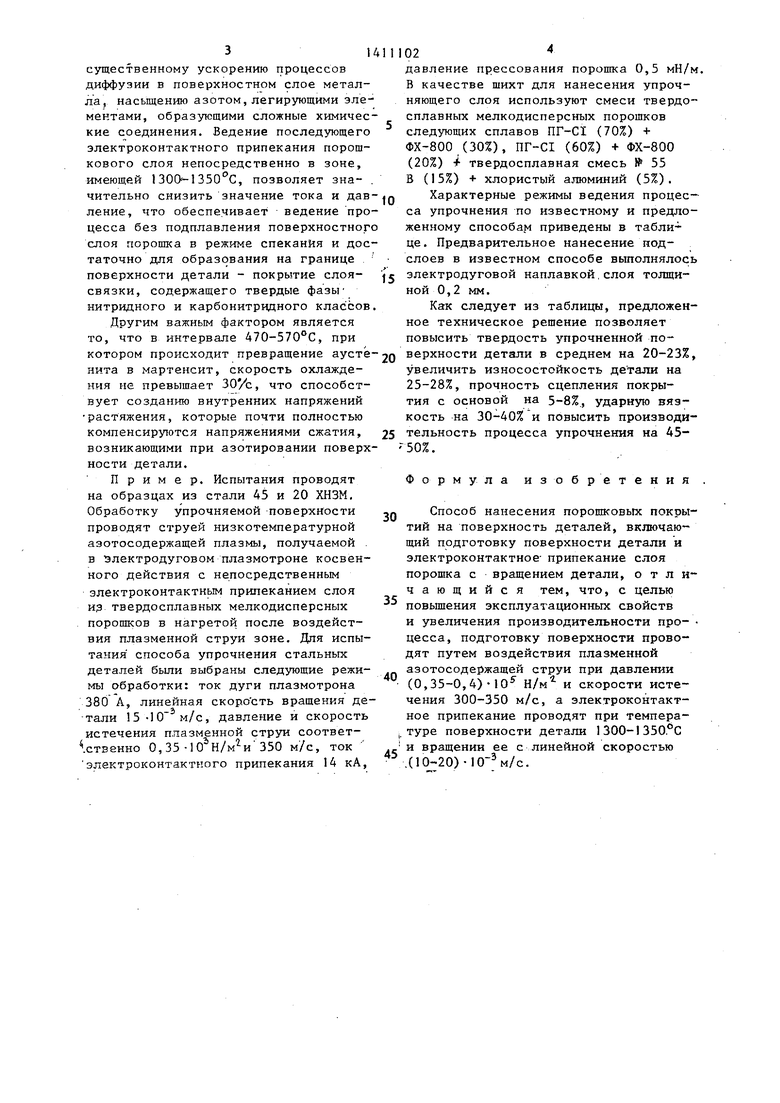

Характерные режимы ведения процес- са упрочнения по известному и предложенному способам приведены в табли це. Предварительное нанесение иод- слоев в известном способе выполнялось злектродуговой наплавкой,слоя толщиной 0,2 мм.

Как следует из таблицы, предложенное техническое ращение позволяет повысить твердость упрочненной поверхности детапи в среднем на 20-23%, увеличить износостойкость детали на 25-28%, прочность сцепления покрытия с основой на 5-8%, ударную вязкость на 30-40% и повысить производительность процесса упрочнения на 45- 50%.

Формула изобретения ,

Способ нанесения порошковых покрытий на поверхность деталей, включающий подготовку поверхности детали и электроконтактное припекание слоя порошка с вращением детали, отличающийся тем, что, с целью повьш1ения эксплуатационных свойств и увеличения производительности про- цесса, подготовку поверхности проводят путем воздействия плазменной азотосодержащей струи при давлении (0,35-0,4)40 Н/м и скорости истечения 300-350 м/с, а электроконтактное припекание проводят при температуре поверхности детали 1 300-1 350. С и вращении ее с линейной скоростью .(10-20)-10 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА | 2003 |

|

RU2239001C1 |

| Способ химико-термической обработки стальных изделий | 1991 |

|

SU1836483A3 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

| СПОСОБ АЗОТИРОВАНИЯ ЗАГОТОВОК ИЗ СТАЛЕЙ | 2022 |

|

RU2801624C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО ПРЕЦИЗИОННОГО АЗОТИРОВАНИЯ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2555692C2 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2736289C1 |

| СПОСОБ ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ | 2013 |

|

RU2530192C1 |

| Способ обработки изделий | 1988 |

|

SU1615193A1 |

| Способ повышения коррозионной устойчивости гранулированного ферросилиция | 2017 |

|

RU2699601C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2427666C1 |

Изобретение относится к порошковой металлургии, в частности к способу нанесения износостойких покрытий из металлических порошков. Целью изобретения является повышение эксплуатационных свойств деталей и увеличение производительности процесса. Поверхность детали нагревают плазменной азотосодержащей струей до 1300-1350 С и при этой температуре проводят электроконтактное припекание с линейной скоростью ее вращения (10-20) -10 м/с. Давление и скорость истечения плазменной струи соответственно 0,35 10 Н/м и 350 м/с, ток электроконтактного припекания 14 кА, давление прессования порошка 0,5 мН/м. В качестве ших- ты для нанесения упрочняюшего слоя используют смеси твердосплавных мелкодисперсных порошков. 1 табл.

| Рыморов Е.В | |||

| Способ упрочнения поверхностей электроконтактной наваркой металлического слоя | |||

| - Порошковая металлургия | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Дорожкин Н.Н | |||

| и др | |||

| Новые методы ремонта деталей машин | |||

| М.: Урожай, 1980, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-23—Публикация

1986-10-24—Подача