Изобретение относится к области дефектоскопии и может быть использовано при радиографическом контроле сварных соединений, наплавок и основного металла изделий.

Известен способ оценки размеров дефектов в направлении просвечивания, основанный на визуальном сравнении оптических плотностей изображений канавок эталона-имитатора (эталонных дефектов) и выявляемых на снимке (реальных) дефектов контролируемых изделий (см. Румянцев С.В. Радиационная дефектоскопия, М.: Атомиздат, 1974, с. 262-263).

Наиболее близким по своей технической сути заявляемому способу, принятому в качестве прототипа, является способ фотометрической оценки размеров дефектов в направлении просвечивания (см. А.с. №1536215, СССР, кл. G 01 N 23/18), основанный на фотометрических замерах контрастов изображений эталонных и реальных дефектов и расчете размера в направлении просвечивания реального дефекта по величине соотношения замеренных контрастов с введением в расчетное выражение предварительно определяемых поправочных коэффициентов на различие в параметрах (форме, поперечных размерах, глубине залегания) сравниваемых эталонных и реальных дефектов.

Задачей, на решение которой направлено заявляемое изобретение, является снижение трудоемкости, повышение надежности и точности оценки размеров дефектов в направлении просвечивания.

Поставленная задача решается за счет того, что в способе оценки размеров дефектов в направлении просвечивания, заключающемся в радиографировании на один снимок эталонных и реальных дефектов и фотометрировании полученных изображений, выполняют следующие операции:

1) на контролируемое изделие устанавливают эталон-имитатор с эталонными дефектами различной ширины, но одинаковой глубины, соответствующей заданному допустимому размеру дефекта в направлении просвечивания;

2) строят по данным фотометрирования изображений эталонных дефектов (в диапазоне поперечных размеров изображений дефектов, при условии, что поперечный размер (ширина) эталонного дефекта bп>К, где К - чувствительность радиографического контроля) кривую распределения

Δ D/γ D=f(b),

где Δ D - контраст изображения дефекта,

γ D - коэффициент контрастности радиографической пленки в районе изображения дефекта;

3) определяют величину (Δ D/γ D)р.д. реального дефекта (р.д.) и замеряют ширину его изображения - bр.д.;

4) накладывают на график Δ D/γ D=f(b) величину (Δ D/γ D)р.д. при известной ширине изображения реального дефекта;

5) оценивают размер реального дефекта в направлении просвечивания Δ dр.д. по тому, находится ли значение (Δ D/γ D)р.д. при известном b=bр.д. выше или ниже кривой распределения Δ D/γ D=f(b) или количественно по относительной величине (Δ D/γ D)р.д., где (Δ D/γ D)р.д. оценивается относительно величины (Δ D/γ D)эт.д. эталонного дефекта (эт.д.) такой же ширины, как и реальный дефект, а величина (Δ D/γ D)эт.д. будет соответствовать высоте кривой Δ D/γ D=f(b) при b=bр.д.=bэт.д.;

6) используют для радиографических пленок, имеющих в рабочем диапазоне оптической плотности D коэффициент контрастности γ D≈kD, где k=const, вместо величины Δ D/γ D непосредственно замеряют величину

Δ D/Dф=(Dд-Dф)/Dф,

где Dд - оптическая плотность изображения дефекта,

Dф - оптическая плотность фона в районе изображения дефекта (причем оценку по радиографическим снимкам величины Δ dр.д. проводят при ширине изображения реального дефекта bр.д.≥К).

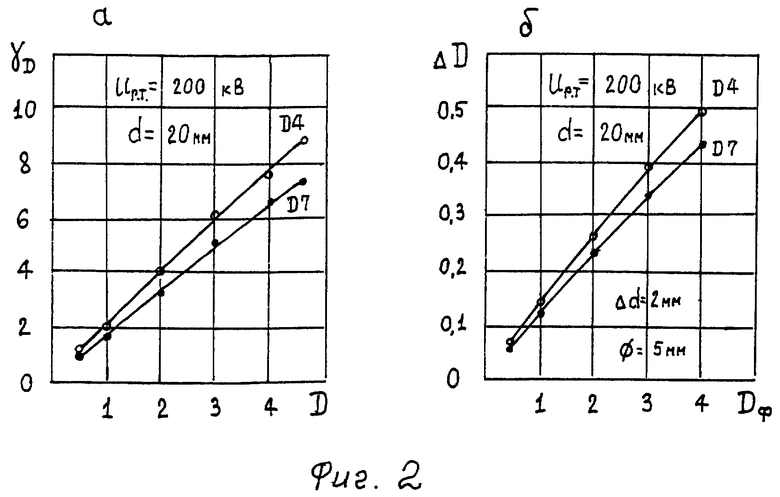

Сущность изобретения поясняется графиками.

На фиг.1 показана схема оценки размеров в направлении просвечивания выявленных при радиографическом контроле дефектов по данным фотометрирования снимка. Контролируемое изделие - образец из стали толщиной d=30 мм, просвечиваемый рентгеновским излучением при напряжении на рентгеновской трубке Uр.т.=300 кВ на радиографическую пленку типа “Структурикс”-В4:

1 - зависимость Δ D/Dф=f(b) для эталонных прямоугольных канавок глубиной Δ dэт.д.=3 мм,

2 - величина (Δ D/Dф)р.д. для имитированного протяженного дефекта глубиной Δ dр.д.=2 мм и шириной bр.д.=3 мм,

3 - величина (Δ D/Dф)р д. для дефекта Δ dр.д.=4 мм и bр.д.=0,5 мм.

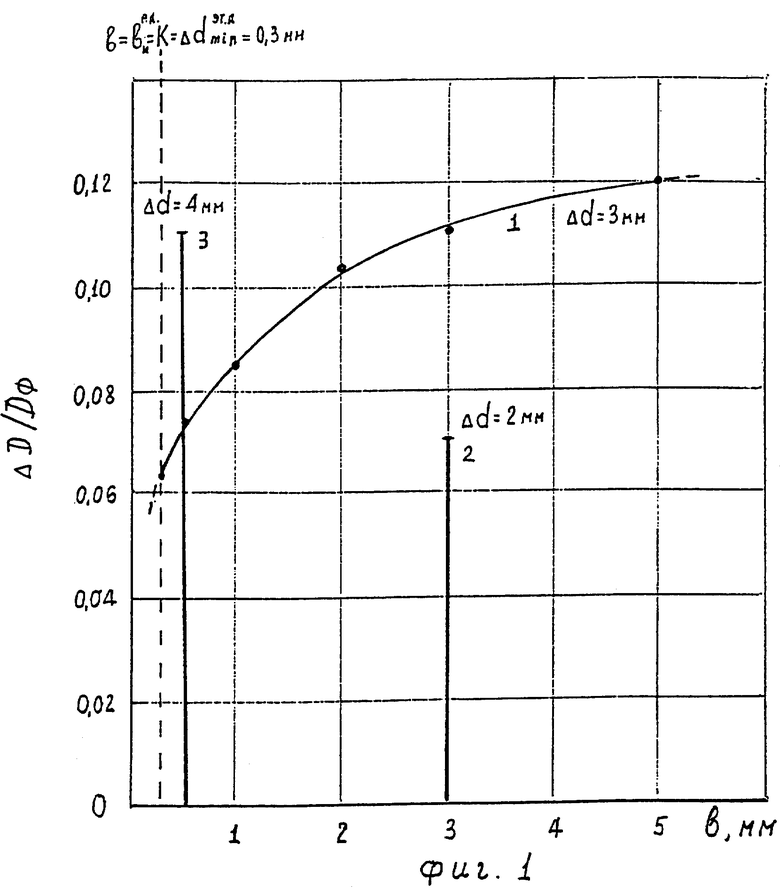

На фиг.2 представлены зависимости коэффициента контрастности - (а) и контраста изображения дефекта (цилиндрическое отверстие диаметром 5 мм и глубиной Δ d=2 мм) - (б) от оптической плотности снимка (фона) для радиографических пленок типа D4 и D7.

Примеры конкретного выполнения.

Заявляемым способом проводилась оценка размеров в направлении просвечивания дефектов типа имитированных непроваров, расположенных на поверхности стального образца толщиной 30 мм. Просвечивание проводилось рентгеновским аппаратом МГ-420 при напряжении на ретгеновской трубке Up.т.=300 кB с фокусного расстояния 800 мм на радиографическую пленку типа D4. На просвечиваемый образец со стороны имитированных дефектов устанавливался эталон-имитатор с канавками глубиной 3 мм, соответствующей предельно допустимому значению глубины непровара (Δ d=10%d), и шириной b=0,5; 1; 2; 3; 5 мм. Полученные снимки фотометрировались с помощью электронно-цифрового денситометра "Хеллинг-301". По данным фотометрирования изображения эталона-имитатора строился график зависимости Δ D/Dф=f(b) - см. фиг.1. Затем с помощью денситометра определялись величины (Δ D/Dф)р.д. имитированных непроваров, мерительной линейкой замерялась ширина непроваров bр.д. (полагалось, что ширина дефекта соответствует ширине его изображения на снимке), после чего на график Δ D/Dф=f(b) при значениях b=bр.д. наносились (в виде отрезков) замеренные значения (Δ D/Dф)р.д.. Как видно из графика фиг.1, величина (Δ D/Dф)р.д. для непровара глубиной Δ dр.д.=2 мм (отрезок 2) находится ниже, а для непровара Δ dр.д.=4 мм (отрезок 3) выше кривой “1” Δ D/Dф=f(b), соответствующей предельно допустимому размеру Δ d=3 мм, что свидетельствует о правильно проведенной альтернативной оценке размеров в направлении просвечивания выявленных дефектов изделия. В тоже время, если оценивать величину Δ dр.д. простым сравнением значений Δ D/Dф выявленных дефектов и эталонных канавок глубиной 3 мм, но шириной b>3 мм, то недопустимый непровар с Δ dр.д.=4 мм и b=0,5 мм будет оценен как допустимый, так как величина его приведенного контраста (Δ D/Dф)р.д. будет меньше величины (Δ D/Dф)эт..д. указанных канавок, что соответственно приведет к недобраковке контролируемого изделия.

Наряду с альтернативной можно, используя график фиг.1, провести и количественную оценку глубины Δ dр.д. выявленных непроваров по соотношению величины отрезков (Δ D/Dф)p.д. и высоты кривой Δ D/Dф=f(b) при b=bр.д.=bэт.д. (расстояние по оси ординат до точки пересечения кривой и отрезка или его продолжения). Величина отрезка 2 - 0,070, отрезка 3 - 0,110, соответствующая высота кривой 1 - 0,112 и 0,074. Расчетная глубина непровара 2 будет равна: (0,070/0,112)(3=1,9 мм, непровара 3 : (0,110/0,074)· 3=4,5 мм при их фактической глубине соответственно 2,0 мм и 4,0 мм (погрешность оценки ≈ 5% и 12% от фактической глубины непроваров).

Для радиографических пленок типа D2, D3, D4, D5, D7, РТ-1, РТ-5 и др., обычно применяемых совместно с металлическими усиливающими экранами для радиографического контроля изделий ответственного назначения, коэффициент контрастности γ D и соответственно контраст Δ D в диапазоне рабочих оптических плотностей снимка D=1÷ 4 практически прямо пропорционален величине D (см. фиг.2). Это позволяет при сравнительной оценке размера дефекта в направлении просвечивания использовать вместо величины Δ D/γ D величину Δ D/Dф, определяемую непосредственно по данным фотометрирования снимка (применение, вместо зависящей от D величины Δ D, не зависящей от D величины Δ D/γ D или, при γ D=kD, где k=const, величины Δ D/Dф позволяет отстроиться от необходимости учета различий в оптической плотности фона в районе расположения изображений сравниваемых эталонных и реальных дефектов). При работе с радиографическими пленками, для которых γ D≠kD приходится использовать величину Δ D/γ D. При этом значения коэффициента γ D для замеряемых значений D=Dф определяются по графикам зависимости γ D=f(D) - см. фиг.2а, приводимой в проспектах или технических условиях на данный тип радиографической пленки или построенной по предварительно экспериментально полученной характеристической кривой пленки (общеизвестная в практической радиографии стандартная процедура).

Таким образом, заявляемый способ позволяет предотвратить пропуск недопустимых дефектов малого раскрытия (непроваров, несплошностей), что может иметь место при существующей в настоящее время в практике радиографического контроля оценке размеров дефектов в направлениии просвечивания, основанной на использовании стандартных эталонов, имеющих относительно большую ширину эталонных канавок и не учитывающей влияние поперечного размера дефекта на величину контраста его изображения. Способ более надежен и прост при применении в производственных условиях, чем расчетно-фотометрический способ, основанный на предварительном определении поправочных коэффициентов и использовании аналитических выражений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ РАЗМЕРОВ ДЕФЕКТОВ В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2006 |

|

RU2313080C1 |

| СПОСОБ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ | 2006 |

|

RU2315979C1 |

| СПОСОБ ОЦЕНКИ РАЗМЕРА ДЕФЕКТА В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2009 |

|

RU2392609C1 |

| СПОСОБ ОЦЕНКИ РАЗМЕРА ДЕФЕКТА В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2000 |

|

RU2243541C2 |

| Способ фотометрической оценки размеров дефектов в направлении просвечивания | 1988 |

|

SU1536215A1 |

| СПОСОБ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ПЕРЕМЕННОГО СЕЧЕНИЯ | 1988 |

|

SU1526381A1 |

| Способ измерения высоты объемного дефекта объекта контроля на цифровом радиографическом изображении | 2024 |

|

RU2830996C1 |

| СПОСОБ ДЕФЕКТО-СТРУКТУРО-РЕНТГЕНОГРАФИИ | 2004 |

|

RU2271533C1 |

| СПОСОБ ОЦЕНКИ РАЗМЕРОВ ДЕФЕКТОВ В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2009 |

|

RU2399908C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ПО РЕЗУЛЬТАТАМ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ | 2006 |

|

RU2318204C1 |

Использование: для оценки размеров дефектов. Сущность: заключается в том, что на контролируемое изделие устанавливают эталон-имитатор с эталонными дефектами различной ширины, но одинаковой глубины, соответствующей заданному допустимому размеру дефекта в направлении просвечивания, строят по данным фотометрирования изображений эталонных дефектов кривую распределения ΔD/γD=f(b), где ΔD - контраст изображения дефекта, γD - коэффициент контрастности радиографической пленки в районе изображения дефекта, b - ширина эталонного дефекта и в дальнейшем, используя данную кривую, оценивают размеры реальных дефектов. Технический результат: снижение трудоемкости, повышение надежности и точности оценки размеров дефектов в направлении просвечивания. 2 ил.

Способ оценки размеров дефектов в направлении просвечивания, заключающийся в радиографировании на один снимок эталонных и реальных дефектов и фотометрировании полученных изображений, отличающийся тем, что на контролируемое изделие устанавливают эталон-имитатор с эталонными дефектами различной ширины, но одинаковой глубины, соответствующей заданному допустимому размеру дефекта в направлении просвечивания, строят по данным фотометрирования изображения эталонных дефектов (в диапазоне поперечных размеров изображений дефектов, при условии, что поперечный размер эталонного дефекта bп≥К, где К - чувствительность радиографического контроля), кривую распределения Δ D/γ D=f(b), где Δ D - контраст изображения дефекта, γ D - коэффициент контрастности радиографической пленки в районе изображения дефекта, определяют величину (Δ D/γ D)р.д. реального дефекта (р.д.) и замеряют ширину его изображения bр.д., накладывают на график Δ D/γ D=f(b) величину (Δ D/γ D)р.д. при известной ширине изображения реального дефекта, затем оценивают размер реального дефекта в направлении просвечивания реального дефекта Δ dр.д. по тому, находится ли значение (Δ D/γ D)р.д. при известном b=bр.д. выше или ниже кривой распределения Δ D/γ D=f(b) или количественно по относительной величине (Δ D/γ D)р.д., где (Δ D/γ D)р.д. оценивается относительно величины (Δ D/γ D)эт.д. эталонного дефекта (эт.д.) такой же ширины, как и реальный дефект, а величина (Δ D/γ D)эт.д. будет соответствовать высоте кривой Δ D/γ D=f(b) при b=bр.д.=bэт.д., при этом используют для радиографических пленок, имеющих в рабочем диапазоне оптической плотности D коэффициент контрастности γ D≈k· D, где k=const, вместо величины Δ D/γ D непосредственно замеряемую величину Δ D/Dф=(Dд-Dф)/Dф, где Dд - оптическая плотность изображения дефекта, Dф - оптическая плотность фона в районе изображения дефекта (причем оценку по радиографическим снимкам величины Δ dр.д. проводят при ширине изображения реального дефекта bр.д.≥К).

| Способ изготовления эталона для контроля качества пайки | 1986 |

|

SU1362578A1 |

| Устройство для фиксации ползунов с валками относительно станины | 1975 |

|

SU574885A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| US 6229872 B1, 08.05.2001 | |||

| РУМЯНЦЕВ С.В., ГРИГОРОВИЧ Ю.А | |||

| КОНТРОЛЬ КАЧЕСТВА МЕТАЛЛОВ ГАММА-ЛУЧАМИ | |||

| - М.: ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО ЛИТЕРАТУРЫ ПО ЧЕРНОЙ И ЦВЕТНОЙ МЕТАЛЛУРГИИ, 1954, с.133 и 134 | |||

| РЕТИ П | |||

| НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ | |||

| - М.: МАШИНОСТРОЕНИЕ, 1972, с.15-17. | |||

Авторы

Даты

2004-11-20—Публикация

2000-12-06—Подача