Изобретение относится к области дефектоскопии и может быть использовано при радиографическом контроле сварных соединений.

Известен способ оценки размера дефекта в направлении просвечивания, основанный на визуальном сравнении оптических плотностей изображений канавок эталона-имитатора и выявляемых на снимке дефектов (непроваров) контролируемого сварного шва (см. Румянцев С.В. Радиационная дефектоскопия. - М.: Атомиздат, 1974, с.262-263).

Наиболее близким по своей технической сути заявляемому способу, принятому в качестве прототипа, является способ фотометрической оценки размеров дефектов в направлении просвечивания (см. А.с. №1536215, СССР, кл. G 01 N 23/18), основанный на фотометрическом сравнении контрастов изображений радиографируемых на один снимок эталонных и реальных дефектов.

Задачей, на решение которой направлено заявляемое изобретение, является повышение надежности и точности оценки размеров дефектов в направлении просвечивания, выявляемых при радиографическом контроле сварных соединений.

Поставленная задача решается за счет того, что в способе оценки размера дефекта в направлении просвечивания, заключающемся в сравнении изображений радиографируемых на один снимок эталонных и реальных дефектов, на контролируемое сварное соединение устанавливают эталон-имитатор с канавками различной ширины, но одинаковой глубины, равной предельно-допустимой глубине реального дефекта (непровара), причем набор эталонных канавок должен включать в себя канавку шириной, равной или близкой, но не меньшей удвоенной суммарной величины геометрической и собственной нерезкости изображения дефекта, так как, если бы дефект находился на поверхности изделия, проводят после выполнения снимка замеры ширины изображения дефекта, замеры и сравнение оптической плотности или контраста изображения выявленного реального дефекта (непровара) и оптической плотности или контраста изображения эталонной канавки, наиболее близкой к реальному дефекту по ширине изображения на снимке, при этом сравнительную оценку размера в направлении просвечивания проводят лишь для реальных дефектов с поперечным размером изображения на снимке не меньшем, одновременно: поперечного размера изображения наименее широкой выявленной на снимке эталонной канавки и удвоенной суммарной величины геометрической и собственной нерезкости изображения дефекта для данного снимка, а дефекты с меньшей шириной изображения бракуют независимо от величины оптической плотности или контраста их изображений на снимке. Сущность изобретения поясняется графическими материалами.

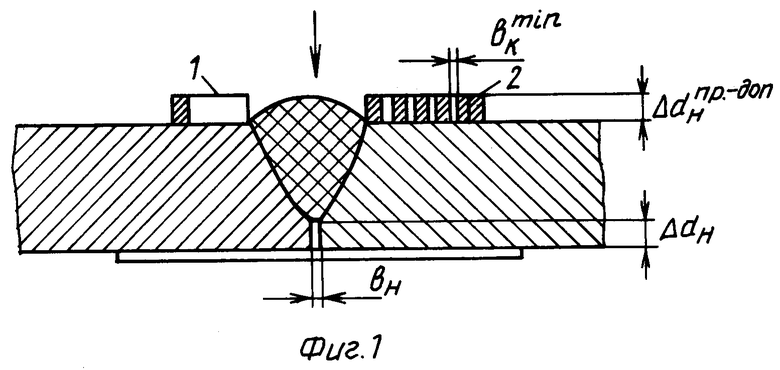

На фиг.1 показана схема оценки размера в направлении просвечивания Δ dн дефекта типа непровара корня сварного шва с помощью устанавливаемого на радиографируемое сварное соединение эталона-имитатора, глубина канавок которого Δ d

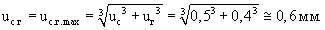

На фиг.2 показано схематичное изображение радиографического снимка. Сущность заявленного способа заключается в учете влияния поперечного размера дефекта на контраст его изображения на снимке и, одновременно, учете границ применимости радиографического метода для оценки размера дефекта в направлении просвечивания в отношении диапазона поперечных размеров изображений выявляемых реальных дефектов.

Учет влияния поперечного размера b дефекта на контраст Δ D его изображения проводится путем сравнения изображений эталонных и реальных дефектов наиболее близких по своей ширине, определяемой (замеряемой) по снимку. Для этой цели используются эталоны с набором канавок различной ширины.

Границы применимости радиографических методов оценки размера дефекта в направлении просвечивания Δ d в отношении диапазона поперечных размеров изображений выявляемых реальных дефектов, в котором оценка по параметру Δ d может быть проведена с приемлемой для практики радиографического контроля надежностью и точностью, определяются на основе учета следующих обстоятельств:

1) поперечный размер изображения дефекта на снимке bи=bпp+uc.г, где bпp - ширина проекции дефекта на снимке,  - суммарная величина собственной uc и геометрической uг нерезкости, uг=⊘ lд-п/lи-д, где ⊘ - размер фокусного пятна источника излучения, lд.п - расстояние от дефекта до пленки, lи.д - расстояние от источника до дефекта, данные по величине uc имеются в справочной литературе (см. Румянцев С.В. Радиационная дефектоскопия. - М.: Атомиздат, 1974);

- суммарная величина собственной uc и геометрической uг нерезкости, uг=⊘ lд-п/lи-д, где ⊘ - размер фокусного пятна источника излучения, lд.п - расстояние от дефекта до пленки, lи.д - расстояние от источника до дефекта, данные по величине uc имеются в справочной литературе (см. Румянцев С.В. Радиационная дефектоскопия. - М.: Атомиздат, 1974);

2) в условиях малого проекционного увеличения, что обычно выполняется в практике радиографии, bпр≅b, где b -поперечный размер (раскрытие) дефекта в изделии, и bи≅b+uc.г;

3) при малой ширине (раскрытии) дефекта b<<uc.г, что часто имеет место для дефектов типа непроваров в сварных швах, все дефекты, отличаясь раскрытием, будут в то же время иметь в пределах погрешности измерений практически одинаковую, близкую к величине геометрической и собственной нерезкости, ширину изображения на снимке bи≈uc.г (например при uс.г=0,6 мм непровары раскрытием 0,02 и 0,05 мм будут соответственно иметь размеры изображений 0,62 и 0,65 мм, т.е. практически не различаться шириной изображений). Следовательно неизбежны в этих случаях ошибки в выборе соответствующей ширине непровара канавки эталона;

4) при b<uc.г контраст изображения дефекта Δ D~bΔ d и реальные дефекты малого раскрытия, сравниваемые из-за близости размеров bи их изображений с одной и той же канавкой эталона, будут оцениваться в случае равенства контрастов Δ D изображений этих реальных дефектов (при одинаковой оптической плотности фона снимка) как имеющие одинаковый размер Δ d, значительно отличаясь при различии в величине их раскрытия b своими фактическими размерами в направлении просвечивания Δ d (например, непровары раскрытием 0,02 мм и 0,05 мм при одинаковом Δ D будут в 2,5 раза различаться их фактическим размером Δ d);

5) из выражения bи≅b+uc.г следует, что снижение контраста Δ D изображения дефекта из-за влияния геометрической и собственной нерезкости происходит в диапазоне bи<2uс.г (при b<uc.г). При малой ширине дефекта это снижение в количественном отношении сложно учесть практически;

6) в диапазоне bи≥2uc.г снижение контраста Δ D из-за влияния uc.г не происходит. При этом достаточно хорошо регистрируется различие в ширине изображений дефектов bи, имеющих разное раскрытие b в металле контролируемого изделия и, соответственно, можно достаточно точно проводить выбор оценочной канавки эталона по соответствию ее ширины и ширины оцениваемого дефекта. Следовательно для дефектов с шириной изображения bи≥2uc.г возможна достаточно точная сравнительная оценка их размера в направлении просвечивания Δ d;

7) поскольку реальные дефекты могут иметь различную глубину залегания в металле контролируемого изделия, которую для плоскостных дефектов типа непроваров сложно определить радиографическими методами с достаточной степенью точности, то при расчете величины  значение uг должно определяться для условия наибольшего возможного удаления дефекта от радиографической пленки (для расположения дефекта на поверхности изделия, обращенной к источнику излучения), что соответствует максимально возможному значению uг=uг max;

значение uг должно определяться для условия наибольшего возможного удаления дефекта от радиографической пленки (для расположения дефекта на поверхности изделия, обращенной к источнику излучения), что соответствует максимально возможному значению uг=uг max;

8) при выборе параметров радиографирования в соответствии с ГОСТ 7512-82 геометрическая нерезкость uг≤uг.max=1/2 К, где К - требуемая (указанная в ГОСТ 7512-82) чувствительность контроля, мм. При этом, как правило, uг.max>uc и соответственно uc.г.max≅uг.max=1/2 К (см. Удралов Ю.И. Оценка ожидаемой чувствительности при радиографическом контроле. Дефектоскопия, 1982, №3, с.54-59). Таким образом 2uc.г.max≅К и на практике вместо расчетной величины 2uc.г можно использовать соответствующую, указываемую в стандартах, величину К;

9) дополнительно, для непосредственного контроля по снимку за обеспечением надежности оценки размера Δ d выявляемых реальных дефектов, одновременно с критерием bи≥2uc.г.max (2uc.г.max≅К) используют критерий b

10) оценка размера Δ d выявляемых реальных дефектов путем сравнения величин Δ D или D их изображений и Δ D или D изображений эталонных канавок проводится для реальных дефектов с достаточно большой шириной изображений, удовлетворяющей одновременно условиям bи≥2uс.г.mах(2uс.г.mах≅К) и b

Пример конкретного выполнения.

Заявляемым способом проводилась оценка размеров в направлении просвечивания дефектов типа имитированных непроваров, расположенных на поверхности стального образца толщиной d=140 мм. Просвечивание проводилось гамма-излучением источника Co60 с фокусным пятном ⊘ =3× 3 мм с фокусного расстояния (источник-изделие) f=900 мм на радиографическую пленку типа D7. На просвечиваемый образец со стороны имитированных дефектов устанавливался эталон-имитатор с канавками глубиной Δ dк=2 мм, соответствующей допустимой глубине непровара, и шириной bк=10, 5, 3, 2, 1, 0,5 мм. Толщина эталона соответствовала высоте усиления сварного шва (применялись пластины - компенсаторы высоты усиления), что обеспечивало одинаковую оптическую плотность фона Dф≅1,8 в районах расположения на снимке изображений сравниваемых эталонных канавок и имитированных непроваров. Полученные снимки фотометрировались с помощью электронно-цифрового денситометра “Хеллинг-301”. Геометрическая нерезкость uг=uг.max=⊘ d/f=3× 140/900≅ 0,5 мм. Собственная нерезкость uc(Co60)≅ 0,4 мм. Суммарная величина геометрической и собственной нерезкости  На снимке выявились эталонные канавки (Δ dк=2 мм) шириной bк=10, 5, 3, 2, 1 мм. Канавка Δ dк=2мм, bк=0,5 мм не выявилась. Изображения эталонных канавок сравнивались с изображениями выявленных на снимке имитированных непроваров шириной bн=0,5 мм и bн=2 мм. В качестве оценочной канавки была выбрана канавка шириной bк=2 мм(bи.к≈2,5 мм>2uc.г.max≅1,2 мм, Δ Dк≅0,02, Δ d=2 мм). Расчетная глубина Δ d

На снимке выявились эталонные канавки (Δ dк=2 мм) шириной bк=10, 5, 3, 2, 1 мм. Канавка Δ dк=2мм, bк=0,5 мм не выявилась. Изображения эталонных канавок сравнивались с изображениями выявленных на снимке имитированных непроваров шириной bн=0,5 мм и bн=2 мм. В качестве оценочной канавки была выбрана канавка шириной bк=2 мм(bи.к≈2,5 мм>2uc.г.max≅1,2 мм, Δ Dк≅0,02, Δ d=2 мм). Расчетная глубина Δ d

Приведенный пример показывает занижение расчетных оценок глубины непроваров при сравнении изображений эталонных дефектов с изображениями реальных дефектов с меньшим, чем у эталонных, поперечным размером.

Заявляемый способ позволяет предотвратить заниженные оценки размера в направлении просвечивания дефектов (непрваров) малого раскрытия, что повышает надежность оценок качества сварных изделий, контролируемых методом радиографии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ РАЗМЕРА ДЕФЕКТА В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2009 |

|

RU2392609C1 |

| СПОСОБ ОЦЕНКИ РАЗМЕРОВ ДЕФЕКТОВ В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2009 |

|

RU2399908C1 |

| СПОСОБ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ | 2006 |

|

RU2315979C1 |

| СПОСОБ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ПЕРЕМЕННОГО СЕЧЕНИЯ | 1988 |

|

SU1526381A1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ПО РЕЗУЛЬТАТАМ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ | 2006 |

|

RU2318204C1 |

| СПОСОБ ОЦЕНКИ РАЗМЕРОВ ДЕФЕКТОВ В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2006 |

|

RU2313080C1 |

| Способ фотометрической оценки размеров дефектов в направлении просвечивания | 1988 |

|

SU1536215A1 |

| СПОСОБ ОЦЕНКИ РАЗМЕРОВ ДЕФЕКТОВ В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2000 |

|

RU2240538C2 |

| Способ измерения высоты объемного дефекта объекта контроля на цифровом радиографическом изображении | 2024 |

|

RU2830996C1 |

| СПОСОБ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ | 2013 |

|

RU2550163C1 |

Использование: для радиографического контроля сварных соединений. Сущность заключается в том, что для оценки размера дефекта в направлении просвечивания на контролируемое сварное соединение устанавливают эталон-имитатор с канавками различной ширины, но одинаковой глубины, равной предельно допустимой глубине реального дефекта, причем набор эталонных канавок должен включать в себя канавку шириной, равной или близкой, но не меньшей суммарной величины геометрической и собственной нерезкости применяемой радиографической пленки. После выполнения снимка проводят замеры и сравнение оптической плотности или контраста изображения выявляемого дефекта и оптической плотности или контраста изображения эталонной канавки, наиболее близкой к реальному дефекту по ширине изображения на снимке, при этом сравнительную оценку размера в направлении просвечивания проводят лишь для реальных дефектов с поперечным размером изображения на снимке не меньшем, одновременно: поперечного размера изображения наименее широкой выявленной на снимке эталонной канавки и удвоенной суммарной величины геометрической и собственной нерезкости изображения дефекта для данного снимка, а дефекты с меньшей шириной изображения бракуют независимо от величины оптической плотности или контраста их изображений на снимке. Технический результат: повышение надежности и точности оценки размеров дефектов в направлении просвечивания, выявляемых при радиографическом контроле сварных соединений. 2 ил.

Способ оценки размера дефекта в направлении просвечивания, заключающийся в сравнении изображений радиографируемых на один снимок эталонных и реальных дефектов, отличающийся тем, что на контролируемое сварное соединение устанавливают эталон-имитатор с канавками различной ширины, но одинаковой глубины, равной предельно допустимой глубине реального дефекта, причем набор эталонных канавок должен включать в себя канавку шириной, равной или близкой, но не меньшей удвоенной суммарной величины геометрической и собственной нерезкости изображения дефекта, так, как если бы дефект находился на поверхности изделия, проводят после выполнения снимка замеры ширины изображений дефектов, замеры и сравнение оптической плотности или контраста изображения выявленного реального дефекта и оптической плотности или контраста изображения эталонной канавки, наиболее близкой к реальному дефекту по ширине изображения на снимке, при этом сравнительную оценку размера в направлении просвечивания проводят лишь для реальных дефектов с поперечным размером изображения на снимке, не меньшем, одновременно: поперечного размера изображения наименее широкой выявленной на снимке эталонной канавки и удвоенной суммарной величины геометрической и собственной нерезкости изображения дефекта для данного снимка, а дефекты с меньшей шириной изображения бракуют независимо от величины оптической плотности или контраста их изображений на снимке.

| Эталон для определения чувствительности систем радиоационного контроля | 1978 |

|

SU699915A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| US 6229872 B1, 08.05.2001 | |||

| РУМЯНЦЕВ С.В., ГРИГОРОВИЧ Ю.А | |||

| КОНТРОЛЬ КАЧЕСТВА МЕТАЛЛОВ ГАММА-ЛУЧАМИ | |||

| - М.: ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО ЛИТЕРАТУРЫ ПО ЧЕРНОЙ И ЦВЕТНОЙ МЕТАЛЛУРГИИ, 1954, с.133-134 | |||

| РЕТИ П | |||

| НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ | |||

| - М.: МАШИНОСТРОЕНИЕ, 1972, с.15-17. | |||

Авторы

Даты

2004-12-27—Публикация

2000-10-23—Подача