Изобретение относится к промышленному радиографическому контролю качества промышленных объектов контроля, в том числе сварных соединений.

Известен способ оценки размера дефекта в направлении просвечивания, основанный на визуальном сравнении оптических плотностей изображений канавок эталона-имитатора и выявляемых на пленочном снимке дефектов (непроваров) контролируемого объекта - сварного шва (Румянцев С.В. Радиационная дефектоскопия. - М.: Атомиздат, 1974, с. 262-263).

Известен способ оценки размеров дефектов в направлении просвечивания по патенту РФ на изобретение № 2131080 «Способ оценки размеров дефектов в направлении просвечивания», опубл. 20.12.2007, бюл. № 35, МПК G01N 23/18.

Для оценки размера дефекта в направлении просвечивания осуществляют радиографирование эталонных и реальных дефектов, фотометрирование полученных изображений и сравнение значений их контрастов, отнесенных к коэффициенту контрастности, строят или выбирают из ранее построенных зависимостей величины эталонных канавок и эталонных отверстий от ширины (диаметра) эталонного дефекта, соответствующие просвечиваемой толщине контролируемого изделия, которые получают по данным фотометрирования радиографических пленочных снимков образцов с эталонными канавками и отверстиями различной ширины (диаметра), но одинаковой глубины, просвеченных при заданных параметрах радиографического контроля изделия, просвечивают контролируемое изделие с размещением на нем каким-либо эталонным дефектом - канавкой, отверстием, выступом и по полученному пленочному снимку фотометрически замеряют величины эталонного и реальных дефектов, затем определяют поправочный коэффициент, учитывающий различие в ширине сравниваемых эталонного и реальных дефектом, поправочный коэффициент, учитывающий различие в форме (соотношение длины дефекта к его ширине) сравниваемых эталонного и реальных дефектов, а также коэффициент, характеризующий пустотелость дефектов или их заполнение какими-либо включениями, после чего с использованием данных коэффициентов приблизительно оценивают размер дефекта в направлении просвечивания.

К недостаткам известного способа оценки размера дефекта в направлении просвечивания можно отнести следующее:

- высокая трудоемкость, так как для проведения оценки с использованием пленочного снимка согласно описанной выше методике необходимо выполнить большое количество фотометрических процедур, проводимых на пленке вручную, а затем провести расчеты с ручным вводом результатов фотометрирования в вычислительное устройство;

- низкая точность, так как фотометрирование пленки может быть проведено только на отдельных участках пленки, при этом невозможно точно определить место установки фотометрического датчика (денситометра), по этим причинам оценка размера дефекта в направлении просвечивания с помощью фотометрирования пленки может быть выполнена только приблизительно.

Наиболее близким аналогом предлагаемого способа является техническое решение, защищенное патентом РФ на изобретение № 2243541 «Способ оценки размера дефекта в направлении просвечивания», опубл. 27.12.2004, бюл. № 36, МПК G01N 23/18.

Для оценки размера дефекта в направлении просвечивания на контролируемый объект - сварное соединение устанавливают эталон-имитатор с канавками различной ширины, но одинаковой глубины, равной предельно допустимой глубине реального дефекта, причем набор эталонных канавок должен включать в себя канавку шириной, равной или близкой, но не меньшей суммарной величины геометрической и собственной нерезкости применяемой радиографической пленки. После выполения снимка проводят замеры и сравнение оптической плотности или контраста изображения выявляемого дефекта и оптической плотности или контраста изображения эталонной канавки, наиболее близкой к реальному дефекту по ширине изображения на снимке, при этом сравнительную оценку размера в направлении просвечивания проводят лишь для реальных дефектов с поперечным размером изображения на снимке не меньшем, одновременно: поперечного размера изображения наименее широкой выявленной на снимке эталонной канавки и удвоенной суммарной величины геометрической и собственной нерезкости изображения дефекта для данного снимка, а дефекты с меньшей шириной изображения бракуют независимо от величины оптической плотности или контраста их изображения на снимке.

Одним из недостатков известного способа является высокая сложность процедуры. Для каждого изображения требуется подобрать эталон-имитатор с канавками глубиной, равной предельно допустимой глубине реального дефекта для исследуемого объекта контроля. Поскольку величина предельно допустимой глубины дефекта может меняться в широких пределах, на практике необходимо иметь целый набор эталонов-имитаторов. Дополнительная канавка шириной, равной или близкой, но не меньшей суммарной величины геометрической или собственной нерезкости применяемой радиографической пленки должна быть установлена на отдельном эталоне-имитаторе, поскольку суммарная величина геометрической и собственной нерезкости применяемой радиографической пленки и предельно допустимая глубина реального дефекта для исследуемого объекта не связаны между собой и могут меняться независимо.

Другим недостатком способа является значительное влияние субъективной оценки оператора. Оценка проводится по результатам визуального сравнения проводимого оператором при просмотре пленки.

Существующие способы позволяют измерить поперечные размеры дефектов, отображаемых на радиографическом изображении, то есть размеры дефекта в направлениях, перпендикулярных пучку излучения. Для этого на объект контроля устанавливается эталон, поперечные размеры которого известны. После получения изображения, оно калибруется по размеру с использованием изображения эталона. Таким образом, становится возможным измерить по изображению дефекта его поперечные размеры.

Однако в ряде случаев, помимо измерений поперечных размеров дефекта, необходимо измерить его высоту, то есть размер дефекта в направлении просвечивания, что невозможно осуществить, применяя вышеописанные способы.

Основной задачей, на решение которой направлено предлагаемое изобретение, является расширение функциональных возможностей, а так же повышение точности измерения высоты объемного дефекта и снижение трудоемкости.

Поставленная задача решается с помощью предлагаемого способа измерения высоты объемного дефекта объекта контроля на цифровом радиографическом изображении, заключающегося в сравнении радиографических изображений калибровочного образца и реальных дефектов на объекте контроля.

В отличие от прототипа в предлагаемом способе на объект контроля устанавливают калибровочный образец с отверстиями различных глубин и диаметров, выполненный в виде пластины из того же материала, что и объект контроля, проводят радиографирование калибровочного образца и объекта контроля и, на полученных цифровых радиографических изображениях измеряют значения градации серого снаружи и внутри каждого из отверстий в калибровочном образце, а также значения градации серого внутри и снаружи дефекта на объекте контроля и, вычисляют высоту объемного дефекта, как интерполяционную функцию измеренных значений градации серого с помощью программного обеспечения.

Сущность предлагаемого способа заключается в том, что обрабатываются цифровые радиографические изображения. Измерение размера дефекта может быть проведено с помощью сравнения значения градаций серого, то есть значения сигнала на цифровом радиографическом изображении внутри и снаружи дефекта. Значение градации серого в каждом пикселе цифрового радиографического изображения пропорционально дозе экспозиции данного пикселя. Таким образом, более высокое значение градации серого на цифровом радиографическом изображении соответствует участку объекта контроля меньшей толщины, пропускающему больший поток излучения. Разница в уровне значения градации серого внутри и снаружи изображения дефекта зависит от высоты дефекта.

Оценка высоты размера дефекта на объекте контроля осуществляется измерением значений градации серого на цифровом радиографическом изображении и далее вычислением высоты объемного дефекта, как интерполяционной функции измеренных значений градации серого с помощью программного обеспечения.

Предлагаемый способ измерения высоты объемного дефекта объекта контроля на цифровом радиографическом изображении заключается в использовании калибровочного образца, который представляет собой пластину, изготовленную из материала, соответствующего материалу объекта контроля. В калибровочном образце выполнены отверстия различной глубины и диаметра. Отверстия имитируют реальные объемные дефекты, которые, как правило, имеют одинаковые глубину и диаметр. При этом калибровка программного обеспечения проводится не по одному отверстию, а по всему набору отверстий.

Алгоритм работы программного обеспечения в предлагаемом способе сводится к сравнению цифрового радиографического изображения дефекта с цифровыми радиографическими изображениями отверстий различной высоты на калибровочной образце. При этом измеряются значения градации серого на калибровочном образце внутри и вне изображения каждого из отверстий.

Зависимость значений градации серого на цифровом радиографическом изображении от толщины материала, через который прошло излучение, строится не по двум «точкам» (двум комбинациям известных толщин металла и значения градации серого), а по N+1 «точкам», где N - число отверстий на калибровочном образце.

Высота отверстий на калибровочном образце выбирается исходя из предполагаемой высоты размеров реальных дефектов, которую нужно будет измерить после калибровки.

Поперечные размеры калибровочного образца выбираются таким образом, чтобы он был достаточно компактен для размещения на объектах контроля. Одновременно с этим отверстия на калибровочном образце должны быть расположены на достаточном расстоянии друг от друга и от краев образца для того, чтобы избежать влияния излучения, рассеянного на краях отверстий на результаты калибровки.

Высота калибровочного образца выбирается исходя из высоты и формы реального объекта контроля. Так, например, для измерения высоты дефектов, расположенных в сварном шве, высота калибровочного образца выбирается примерно соответствующей высоте валика усиления сварного шва.

Перечисленные новые существенные признаки предлагаемого технического решения в совокупности с известными, позволяют получить технический результат, заключающийся в повышении удобства, производительности, снижение трудоемкости, и полноты выполнения работы, а именно, повышение повторяемости и точности измерения высоты объемного дефекта.

Сущность изобретения поясняется чертежами.

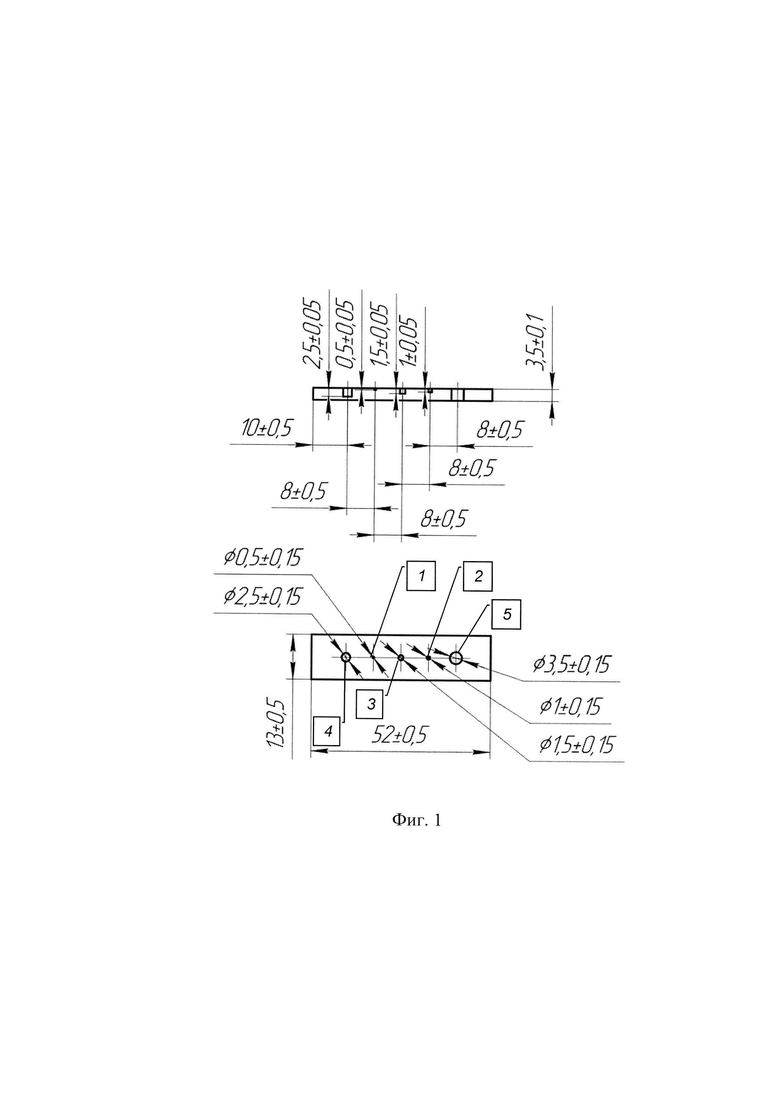

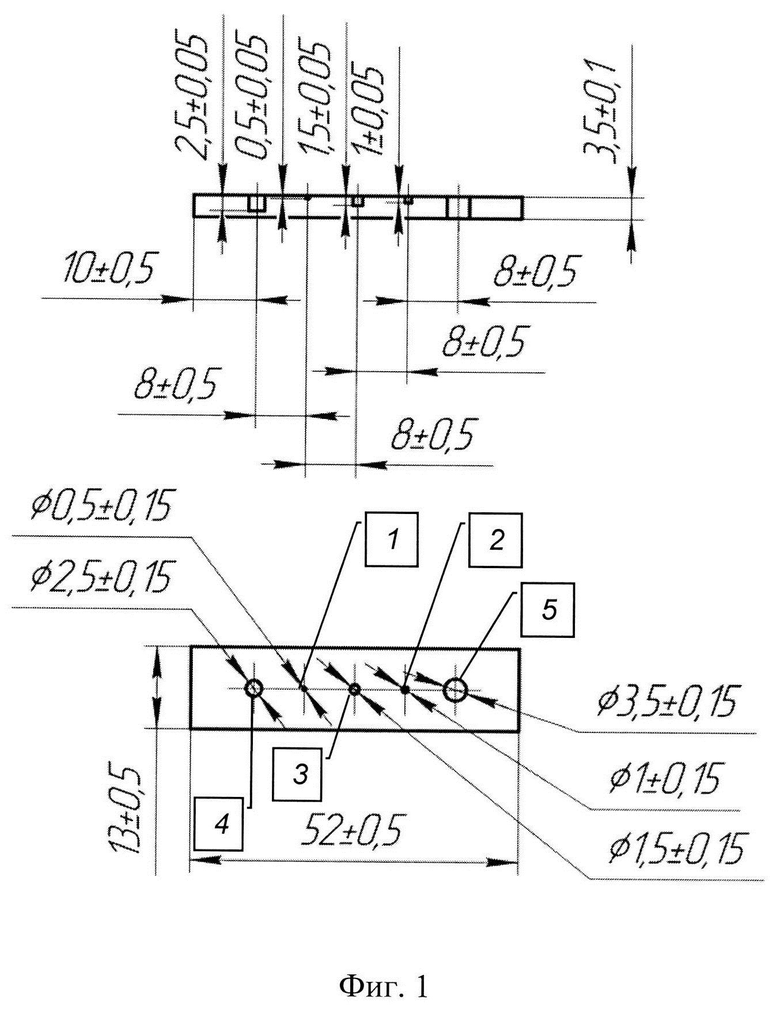

Фиг. 1 - конструкция калибровочного образца для измерения высоты дефекта;

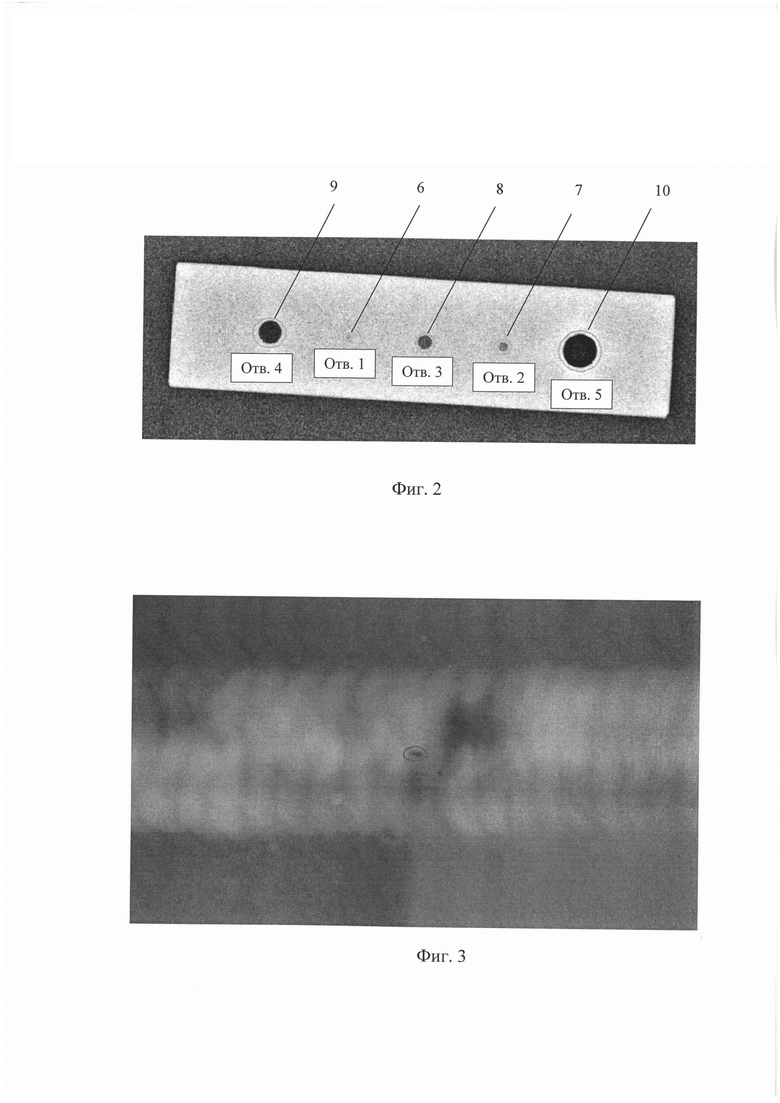

Фиг. 2 - цифровое радиографическое изображение калибровочного образца с контурами, построенными вокруг отверстий;

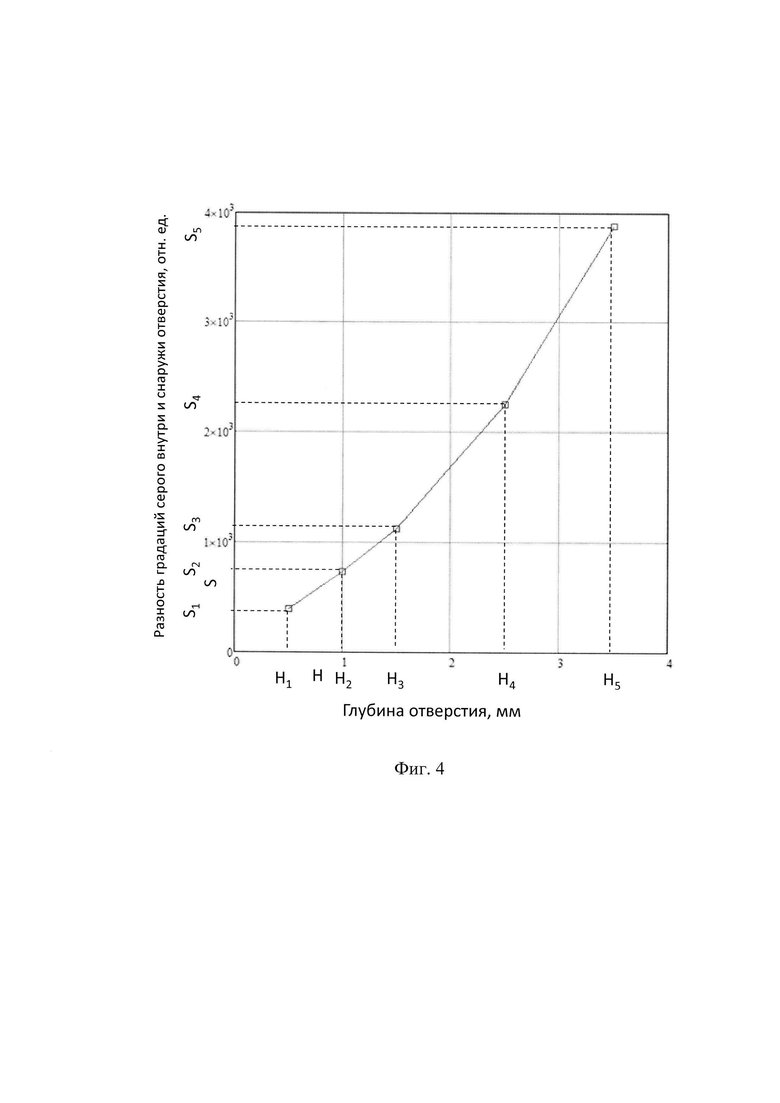

Фиг. 3 - цифровое радиографическое изображение объекта контроля с инструментом программного обеспечения, измеряющим высоту дефекта;

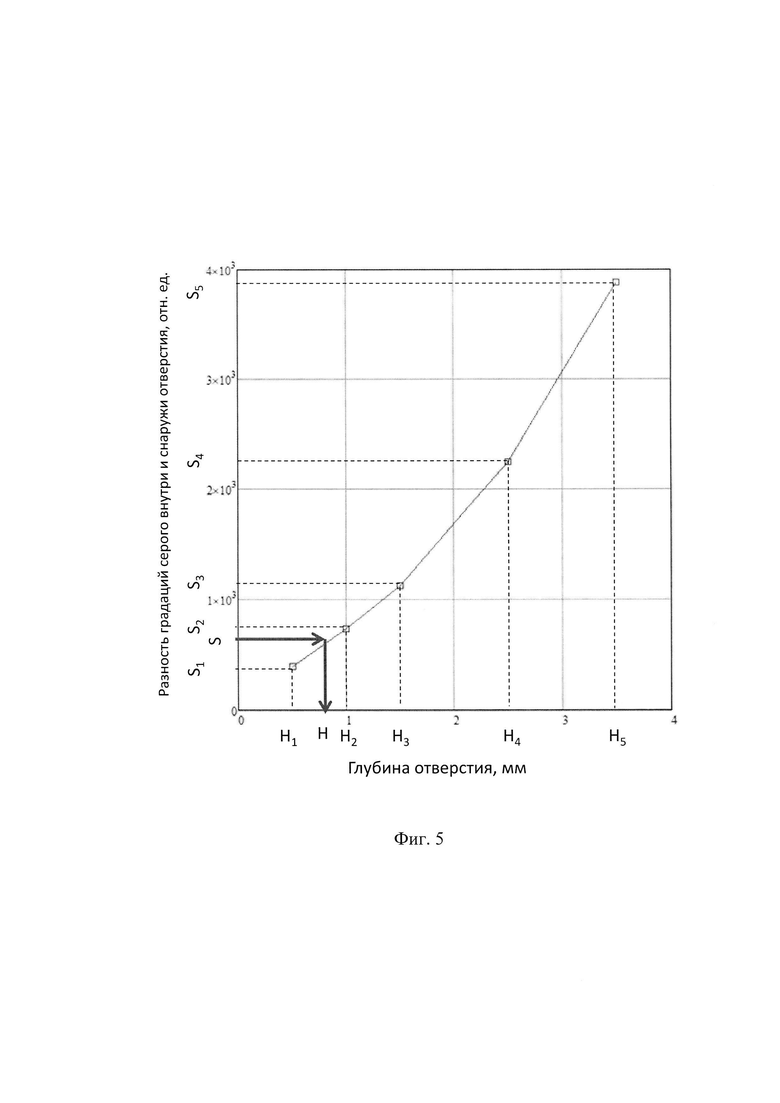

Фиг. 4 - график зависимости разности уровней градации серого внутри и снаружи отверстия в калибровочном образце от глубины отверстия;

Фиг. 5 - расчет высоты дефекта объекта контроля исходя из измеренных значений разницы уровня градации серого внутри и снаружи дефекта.

На фиг. 1 представлен калибровочный образец для измерения высоты дефекта с отверстиями 1-5 разных диаметров.

Предлагаемый способ измерения высоты объемного дефекта объекта контроля на цифровом радиографическом изображении осуществляется следующим образом.

Перед началом контроля оператор размещает калибровочный образец на объекте контроля.

Место размещения калибровочного образца на объекте контроля выбирается таким образом, чтобы калибровочный образец не препятствовал поиску дефектов, то есть не перекрывал на изображении зону контроля, но находился насколько это возможно близко к зоне контроля. Это делается для того, чтобы параметры экспозиции калибровочного образца и дефектов, находящихся в зоне контроля были максимально близки.

После получения цифрового радиографического изображения калибровочного образца проводится калибровка программного обеспечения по всем отверстиям 1-5 калибровочного образца. Для этого вокруг каждого из отверстий 1-5 на цифровом радиографическом изображении строятся контуры 6-10, охватывающие отверстия 1-5. Для измерения значения градации серого вне отверстия используется усредненное значение градации серого по всему контуру. Для измерения значения градации серого внутри отверстия используется усреднение по части изображения, на которой значения градации серого максимальны.

На Фиг. 4 показан график зависимости разности значений градации серого внутри и снаружи отверстий 1-5 калибровочного образца от глубины отверстий.

После калибровки программного обеспечения по калибровочному образцу оператор обводит, например, контуром 6 изображение дефекта, высоту которого он хочет узнать и, программное обеспечение рассчитывает разницу между значением градации серого внутри изображения дефекта и средним значением градации серого вдоль контура 6, проведенного снаружи изображения дефекта.

Высота дефекта рассчитывается исходя из измеренной разницы уровня градации серого внутри и снаружи дефекта методом интерполяции, как это показано стрелками на графике (Фиг. 5).

Для расчета может быть использована, например, линейная интерполяция. В этом случае высота объемного дефекта Н будет рассчитана исходя из разностей градации серого внутри и снаружи, например, двух отверстий 1 и 2, глубина одного из которых больше, а другого меньше высоты объемного дефекта по формуле

Н=H2+(S - S2)×(H1-Н2)/ (S1 - S2), где

Н - высота объемного дефекта;

S - разница градаций серого внутри и снаружи дефекта;

S1 - ближайшая к S большая разница градаций серого внутри и снаружи отверстия 1 в калибровочном образце;

S2 - ближайшая к S меньшая разница градации серого внутри и снаружи отверстия 2 в калибровочном образце;

H1, Н2 - глубина отверстий 1 и 2.

Таким образом, использование предлагаемого способа расширило функциональные возможности, позволило повысить точность измерения высоты объемного дефекта объекта контроля, а также снизить трудоемкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ РАЗМЕРОВ ДЕФЕКТОВ В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2006 |

|

RU2313080C1 |

| СПОСОБ ОЦЕНКИ РАЗМЕРОВ ДЕФЕКТОВ В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2000 |

|

RU2240538C2 |

| СПОСОБ ОЦЕНКИ РАЗМЕРА ДЕФЕКТА В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2009 |

|

RU2392609C1 |

| СПОСОБ ОЦЕНКИ РАЗМЕРА ДЕФЕКТА В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2000 |

|

RU2243541C2 |

| СПОСОБ ДЕФЕКТО-СТРУКТУРО-РЕНТГЕНОГРАФИИ | 2004 |

|

RU2271533C1 |

| СПОСОБ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ | 2006 |

|

RU2315979C1 |

| СПОСОБ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ПЕРЕМЕННОГО СЕЧЕНИЯ | 1988 |

|

SU1526381A1 |

| Способ фотометрической оценки размеров дефектов в направлении просвечивания | 1988 |

|

SU1536215A1 |

| СПОСОБ ОЦЕНКИ РАЗМЕРОВ ДЕФЕКТОВ В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2009 |

|

RU2399908C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ПО РЕЗУЛЬТАТАМ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ | 2006 |

|

RU2318204C1 |

Использование: в радиографическом контроле качества промышленных объектов контроля, в том числе сварных соединений. Технический результат: расширение функциональных возможностей, повышение точности измерения высоты объемного дефекта, а также снижение трудоемкости. Сущность: способ измерения высоты объемного дефекта объекта контроля на цифровом радиографическом изображении, заключается в сравнении радиографических изображений калибровочного образца и реальных дефектов на объекте контроля, при том что на объект контроля устанавливают калибровочный образец с отверстиями различных глубин и диаметров, выполненный в виде пластины из того же материала, что и объект контроля, проводят радиографирование калибровочного образца и объекта контроля и на полученных цифровых радиографических изображениях измеряют значения градации серого снаружи и внутри каждого из отверстий в калибровочном образце, а также значения градации серого внутри и снаружи дефекта на объекте контроля, и вычисляют высоту объемного дефекта как интерполяционную функцию измеренных значений градации серого с помощью программного обеспечения. 5 ил.

Способ измерения высоты объемного дефекта объекта контроля на цифровом радиографическом изображении, заключающийся в сравнении радиографических изображений калибровочного образца и реальных дефектов на объекте контроля, отличающийся тем, что на объект контроля устанавливают калибровочный образец с отверстиями различных глубин и диаметров, выполненный в виде пластины из того же материала, что и объект контроля, проводят радиографирование калибровочного образца и объекта контроля, и на полученных цифровых радиографических изображениях измеряют значения градации серого снаружи и внутри каждого из отверстий в калибровочном образце, а также значения градации серого внутри и снаружи дефекта на объекте контроля, и вычисляют высоту объемного дефекта как интерполяционную функцию измеренных значений градации серого с помощью программного обеспечения.

| СПОСОБ ОЦЕНКИ РАЗМЕРА ДЕФЕКТА В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2000 |

|

RU2243541C2 |

| СПОСОБ ОЦЕНКИ РАЗМЕРОВ ДЕФЕКТОВ В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2006 |

|

RU2313080C1 |

| СПОСОБ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ | 2006 |

|

RU2315979C1 |

| СПОСОБ ОЦЕНКИ РАЗМЕРОВ ДЕФЕКТОВ В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2009 |

|

RU2399908C1 |

| Способ и схема устройства радиографического контроля макроструктуры осесимметричных кольцевых сварных стыков вварных трубчатых элементов | 2018 |

|

RU2700364C1 |

| US 6157699 A1, 05.12.2000. | |||

Авторы

Даты

2024-11-28—Публикация

2024-04-01—Подача