Изобретение относится к цветной металлургии, в частности к способам получения фосфористой меди, используемой для производства сплавов, раскислителей, модификаторов и припоев.

Цель изобретения: повышение скорости процесса за счет снижения диффузионных затруднений в процессе получения фосфидов, снижение потерь фосфора.

Указанная цель достигается тем, что в известном способе получения медно-фосфористой лигатуры, включающем подготовку шихты путем смешения медных частичек и порошка красного фосфора с последующим нагревом, выдержкой и охлаждением при непрерывном перемещении шихты, получение порошка лигатуры медь-фосфор осуществляют в движущемся закрытом реакторе в присутствии мелющих тел при температурах ниже температуры эвтектического превращения в системе медь - фосфор, равной 714°С.

Образующейся в процессе получения порошка на частицах меди слой фосфида меди содержит до 30 и более процентов фосфора [1] и затрудняет доступ паров фосфора к частицам меди. Механическое удаление этого слоя путем механического воздействия мелющих тел увеличивает скорость образования фосфида более чем в 3 раза.

Известен способ получения медно-фосфористой лигатуры, включающий одновременную загрузку в керамический тигель медного лома с развитой реакционной поверхностью (стружки) и красного фосфора, изоляцию тигля от окружающей среды, выдержку тигля в печи при температурах 350-360°С в течение 4-5 часов с последующим охлаждением. Порошок получают методом дробления и измельчения любой лигатуры [2].

К недостаткам способа следует отнести: большие энергозатраты, значительные (до 10%) потери фосфора в печную атмосферу и связанные с этим затраты на очистку отходящих газов до санитарных норм, необходимость дробления и помола спека для получения порошка.

В качестве прототипа выбран способ получения медно-фосфористой лигатуры, по которому шихту готовят путем смешения медных частичек, например дробленых проводников тока (гранул или стружки), и порошка красного фосфора чередованием слоев частичек меди с удельной поверхностью 0,1-1,0 кв. м/кг и фосфора при соотношении 9:(1-4), затем шихту подвергают термообработке при температурах 370-420°С в течении 30-90 минут с последующим охлаждением при непрерывном перемещении реакционной массы [3].

К недостаткам способа следует отнести низкую скорость получения фосфида меди, возможность прорыва паров фосфора из реакционной зоны в атмосферу через слои частичек меди и порошка красного фосфора, могущие возникнуть в процессе синтеза вследствие высокой упругости паров фосфора (при температуре 420°С) достигает 1-й атмосферы при нарушениях технологических режимов.

Ниже приводятся примеры реализации предлагаемого способа в заводских условиях.

Пример 1

Навеску рубленого на куски длиной 5-15 см медного лома (жилы кабеля, провод) весом 80 кг, 20 кг красного фосфора и мелющие тела в количестве 20 кг помещали в цилиндрическую емкость, герметично закрывали загрузочное отверстие и подвергали нагреву со скоростью 200°С в час при одновременном вращении емкости. После этого вращение емкости прерывали, давление газов в полости емкости снижали до атмосферного путем открытия стравливающего вентиля. Затем вентиль закрывали, емкость вновь приводили во вращение с одновременным нагревом ее до температуры 700°С и выдерживали при этой температуре в течении 5 часов. Затем емкость, не прекращая вращения, принудительно охлаждали до температуры окружающей среды и производили выгрузку порошка. Порошок содержал 20% фосфора.

Пример 2

В условиях примера 1 в цилиндрическую емкость поместили 70 кг рубленого медного лома-жилы кабеля, красный фосфор в количестве 30 кг и 20 кг мелющих тел (прутки нержавеющей стали), приводили емкость во вращение с одновременным нагревом до температуры 714°С и выдерживали при этой температуре в течении 7 часов. Затем вращение и нагрев прекращали, и емкость принудительно охлаждали до температуры окружающей среды. Содержание фосфора в порошке составило 30%, в составе порошка присутствовало 10% спеков в виде шаров диаметром 10-30 мм.

Пример 3

В условиях примера 2 в цилиндрическую емкость поместили 70 кг рубленого лома электротехнической меди-жилы кабеля 30 кг красного фосфора, мелющие тела в емкость не загружали. Нагрев и вращение вели до температуры 720°С в течении 10 часов. Затем, не прекращая вращения, емкость принудительно охлаждали до температуры окружающей среды и выгружали порошок фосфида меди, который содержал 30% фосфора. При этом в процессе синтеза фосфида в емкости образовались, шаровидные спеки в количестве 20% и сросшиеся со стенками реторты настыли.

Пример 4

В условиях примера 2 емкость нагревали до температуры 500°С и выдерживали с одновременным вращением в течении 10 часов. После охлаждения и выгрузки из емкости в порошке содержался свободный фосфор (полученный порошок возгорался от пламени спички).

Пример 5

В условиях примера 2 емкость нагревали до 500°С, выдерживали с одновременным вращением в течении 12 часов. Готовый продукт - порошок фосфористой меди от пламени спички не возгорался, т.е. свободного фосфора не содержал. Содержание “связанного” фосфора в готовом продукте 30%.

Пример 6

В условиях примера 2 емкость нагревали до температуры 720°С и выдерживали с одновременным вращением в течении 12 часов. После охлаждения в составе готового продукта - порошка содержались крупные спеки-шары размером до 30 мм, что снижало выход годного порошка до 85%.

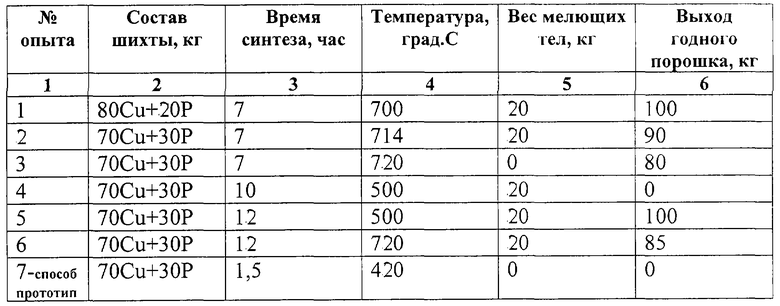

В таблице приведены условия и результаты порошка лигатуры медь-фосфор в сравнении со способом-прототипом.

Источники информации

1. Радзиховский В.А., Воробьев А.К. Отчет по НИР, тема 26-89П-14 “Изыскать рациональные и экологически чистые технологии получения высокофосфористой лигатуры”. – Донецк, 1990 г.

2. Курдюмов А.В., Пикунов М.В., Чурсин В.М. “Литейное производство цветных металлов”. – М.: Металлургия, с. 188.

3. Авторское свидетельство SU № 1788059, кл. С 22 С 1/2,9/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ МЕДЬ-ФОСФОР | 2000 |

|

RU2198950C2 |

| Способ получения меднофосфористой лигатуры | 1990 |

|

SU1788059A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИПОЯ | 2015 |

|

RU2598734C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ МЕТАЛЛОВ С ФОСФОРОМ | 1993 |

|

RU2073735C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОКОНТАКТНОГО ПРОВОДА И ЭЛЕКТРОКОНТАКТНЫЙ ПРОВОД | 2013 |

|

RU2540944C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНО-ФОСФОРНОЙ ЛИГАТУРЫ | 2000 |

|

RU2171310C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФИДОВ МЕДИ | 1996 |

|

RU2108965C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛИБДЕН-МЕДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2292988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ИЗНОСОСТОЙКОГО БЕЛОГО ЧУГУНА | 2009 |

|

RU2412780C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ПОРОШКА ХРОМОНИКЕЛЕВОЙ ШПИНЕЛИ | 2019 |

|

RU2726082C1 |

Изобретение относится к цветной металлургии и может быть использовано при производстве лигатур, модификаторов, припоев и паст. В предложенном способе, включающем подготовку шихты путём смешения медных частичек и порошка красного фосфора, нагрев, выдержку и охлаждение при непрерывном перемещении шихты в реакторе, согласно изобретению нагрев, выдержку и охлаждение при непрерывном перемещении шихты осуществляют в движущемся закрытом реакторе в присутствии мелющих тел, причем нагрев и выдержку проводят при температуре ниже температуры эвтектики в системе медь - фосфор, равной 714°С. Обеспечивается снижение затрат на производство порошка фосфида меди, исключение потерь фосфора в окружающую среду. 1 табл.

Способ получения порошка фосфида меди, включающий подготовку шихты путем смешения медных частичек и порошка красного фосфора, нагрев, выдержку и охлаждение при непрерывном перемещении шихты в реакторе, отличающийся тем, что для снижения затрат на производство порошка фосфида меди, исключения потерь фосфора в окружающую среду, нагрев, выдержку и охлаждение при непрерывном перемещении шихты осуществляют в движущемся закрытом реакторе в присутствии мелющих тел, причем нагрев и выдержку проводят при температуре ниже температуры эвтектики в системе медь - фосфор, равной 714°С.

| Способ получения меднофосфористой лигатуры | 1990 |

|

SU1788059A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФИДОВ МЕДИ | 1996 |

|

RU2108965C1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ МЕДНО-ФОСФОРИСТОГО СПЛАВА | 1999 |

|

RU2177511C2 |

| Способ получения метилового эфира @ -бромундекановой кислоты | 1981 |

|

SU1055738A1 |

| Устройство для измерения напряженности поля коллапса субмикронных цилиндрических магнитных доменов | 1983 |

|

SU1148011A1 |

Авторы

Даты

2004-11-27—Публикация

2003-03-20—Подача