Изобретение относится к обработке металлов давлением, преимущественно к способам гибки элементов трубопровода с наполнителем проталкиванием через ручей матрицы и может быть использовано в самолето- и судостроении, а также в других отраслях промышленности.

Известен способ изготовления крутоизогнутых колен, при котором трубную заготовку с присоединенным сферическим дном заполняют эластичной средой, перемещают в зону изгиба с повышением давления наполнителя, давление наполнителя повышают перед зоной изгиба путем по крайней мере одноразового гофрирования заготовки, а затем снимают давление путем разглаживания гофра, причем радиус и высоту гофра берут соответственно равными 10-12 толщинам заготовки и 0,03-0,05 диаметра (СССР, а.с. №1310068, МПК 4 В 21 D 9/15 от 21.10.1985 г., “Способ изготовления крутоизогнутых колен”, авт. С.А.Эрбейгель, Э.И.Письменный, И.И.Сигалович, Е.С.Сизов, опубликован 15.05.1987 г. в бюллетене №18, аналог).

Недостатки: постоянное усилие проталкивания обуславливает необоснованно высокое контактное трение заготовки о ручей, при этом изменение ее механических свойств вследствие упрочнения не учитывается. В результате в процессе гибки возможна потеря устойчивости материала, а следовательно, и утонение и гофрообразование стенок заготовки, также возможны дефекты поверхности заготовки. Таким образом, изготавливать особо тонкостенные патрубки с неизменными размерами поперечного сечения известным способом нельзя. Кроме того, известный способ подразумевает использование трубных заготовок с дном, а это требует дополнительных затрат при изготовлении.

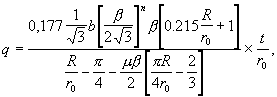

Наиболее близким техническим решением из известных является способ изготовления гибкой крутоизогнутых патрубков, преимущественно особо тонкостенных, при котором трубную заготовку с давлением наполнителя, заключенного в ее полости, проталкивают через криволинейный ручей, при этом давление наполнителя по мере проталкивания увеличивают, причем увеличивают давление наполнителя согласно зависимости

где g - текущее значение давления наполнителя, соответствующее текущему углу β изгиба заготовки, МПа;

β - текущее значение угла изгиба, рад;

b, n - параметры кривой упрочнения материала заготовки вида σ=bε

εи - интенсивность деформации;

r0 - наружный радиус трубной заготовки, мм;

R - радиус изгиба трубной заготовки по средней линии, мм;

t - толщина трубной заготовки, мм;

μ - коэффициент трения между заготовкой и материалом криволинейного ручья (RU, патент №2094151, МПК 6 В 21 D 9/12 от 11.04.1994 г., опубликован 27.10.1997 г. в бюллетене №30, “Способ изготовления гибкой крутоизогнутых патрубков”, авт. Егоров В.Г., Чудаков П.Д., Балбекова Л.В., прототип).

Недостатки: при увеличении давления наполнителя согласно данной зависимости учитывается упрочнение материала заготовки, но предполагается, что в процессе проталкивания точки поперечного сечения трубы перемещаются с постоянной линейной скоростью. В результате полученные расчетные значения внутреннего давления наполнителя оказываются ниже экспериментальных значений, а это может привести к гофрообразованию, что вызывает необходимость пробного увеличения давления наполнителя (методом подбора) по результатам экспериментов с несколькими патрубками и соответственно ведет к увеличению себестоимости готовых деталей (крутоизогнутых патрубков).

Технический результат: повышение качества и снижение трудозатрат за счет ликвидации дефектов изготавливаемых деталей.

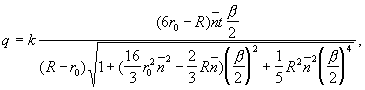

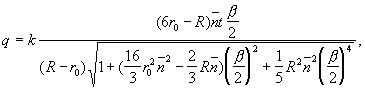

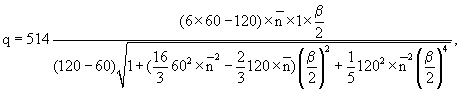

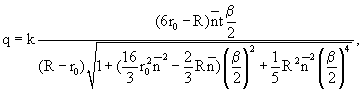

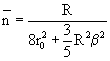

Технический результат достигается за счет того, что в известном способе изготовления гибкой крутоизогнутых патрубков, преимущественно особо тонкостенных, при котором трубную заготовку с давлением наполнителя, заключенного в ее полости, проталкивают через криволинейный ручей, при этом давление наполнителя по мере проталкивания увеличивают, увеличивают давление наполнителя согласно следующей зависимости:

где q - текущее значение давления наполнителя, соответствующее текущему углу (изгиба трубной заготовки, МПа;

β - текущее значение угла изгиба, рад;

k - предел текучести при сдвиге, МПа;

r0 - наружный радиус трубной заготовки, мм;

R - радиус изгиба трубной заготовки по средней линии, мм;

t - толщина трубной заготовки, мм;

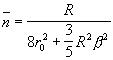

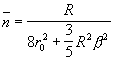

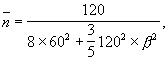

- геометрический коэффициент, 1/мм.

- геометрический коэффициент, 1/мм.

Увеличение давления наполнителя согласно данной зависимости учитывает, что при проталкивании трубы через матрицу точки поперечного сечения трубы помимо линейного перемещения подвержены и повороту. В результате этого волокна, расположенные в зоне наружного радиуса изгиба, дополнительно растягиваются, а волокна, находящиеся в области внутреннего радиуса изгиба, дополнительно сжимаются. Это подтверждается на практике тем, что при проталкивании трубы имеют место дефекты в виде разрыва заготовки в зоне наружного радиуса изгиба и гофры в области внутреннего радиуса.

Причем учет поворота приводит к снижению мощности пластической деформации, а следовательно, к росту давления эластичного наполнителя, которое будет обеспечивать, с одной стороны, полное отсутствие гофров, а с другой стороны, не вызовет неконтролируемый рост контактных напряжений и, соответственно, потерь на трение трубной заготовки о стенки матрицы. Т.о. повысится качество изготовляемых деталей, ликвидируются гофры, повысится качество поверхности готовых деталей (крутоизогнутых патрубков).

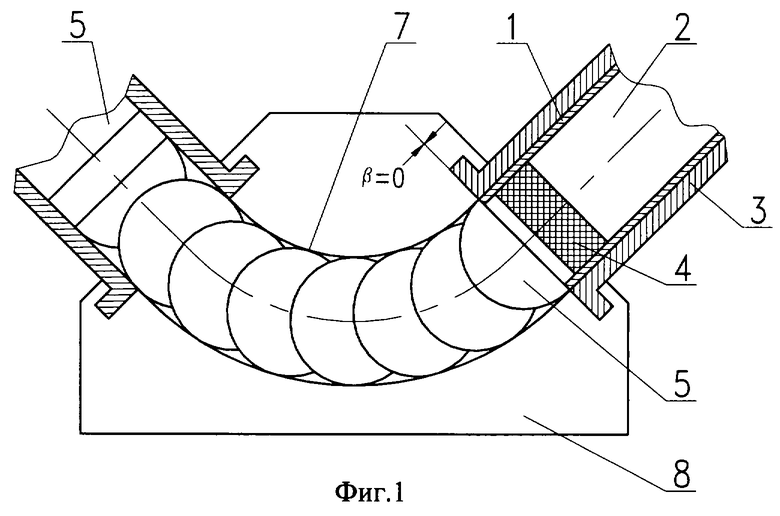

На фиг.1 изображено начальное положение при угле изгиба β=0, на фиг.2 - промежуточное положение при угле изгиба, равном β.

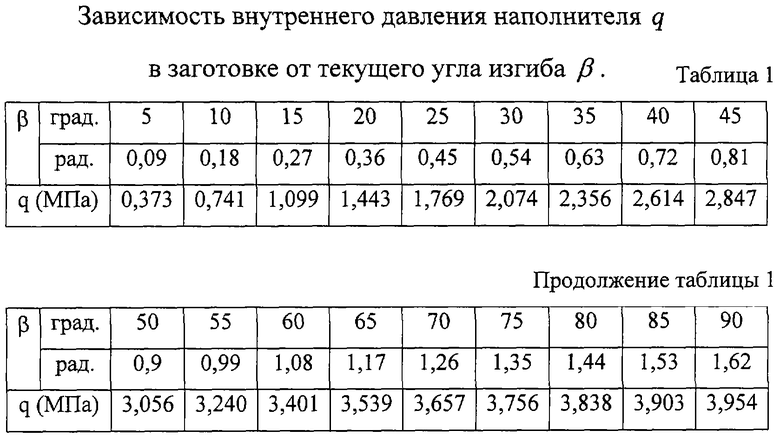

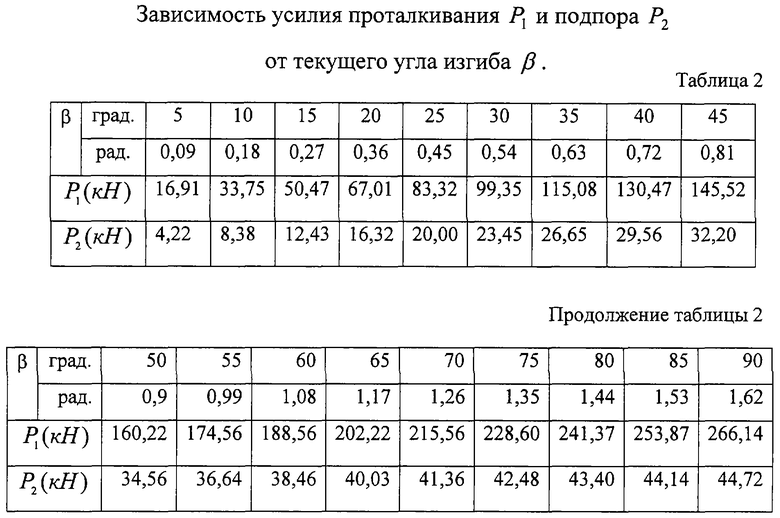

В таблице 1 отражена зависимость внутреннего давления наполнителя q в заготовке от текущего угла изгиба β. В таблице 2 отражена зависимость усилия проталкивания Р1 и подпора Р2 от текущего угла изгиба β.

В трубную заготовку 1 устанавливают эластичный наполнитель 2 и размещают ее в гильзе 3 цилиндра проталкивания пресса (на чертеже не показан) вместе с эластичным буфером 4. К переднему торцу трубной заготовки 1 со стороны эластичного буфера 4 подводят пуансон подпора 5, к противоположному торцу пуансон проталкивания 6. Изгибают трубную заготовку 1 ее проталкиванием с усилием P1 через криволинейный ручей 7 штампа 8. Пуансоном подпора 5 сжимают усилием Р2 контактирующий с эластичным наполнителем 2 эластичный буфер 4, создавая в трубной заготовке 1 давление наполнителя q.

По мере проталкивания трубной заготовки и изменения положения переднего торца, определяемого углом изгиба β, давление наполнителя q в заготовке создают равным

где q - текущее значение давления наполнителя, соответствующее текущему углу β изгиба трубной заготовки, МПа;

β - текущее значение угла изгиба, рад;

k - предел текучести при сдвиге, МПа;

r0 - наружный радиус трубной заготовки, мм;

R - радиус изгиба трубной заготовки по средней линии, мм;

t - толщина трубной заготовки, мм;

- геометрический коэффициент, 1/мм.

- геометрический коэффициент, 1/мм.

Пример. Из трубной заготовки с наружным радиусом r0=60 мм из титанового сплава ВТ 1-0, у которого предел текучести при сдвиге k=514 МПа изготавливали крутоизогнутый патрубок (готовую деталь) с радиусом изгиба R=120 мм и углом изгиба β=90°. Коэффициент трения μ между трубной заготовкой 1 и криволинейным ручьем 7 принимали равным μ=0,1.

Устанавливали трубную заготовку 1 в гильзу 3 цилиндра проталкивания пресса. По мере изменения текущего угла изгиба β, определяемого начальным положением переднего торца трубной заготовки 1 к текущему положению, внутреннее давление наполнителя q в заготовке увеличивали. Для расчетов шаг для изменения выбирали 5° (0,09 рад).

На каждом шаге величину внутреннего давления наполнителя q рассчитывали по формуле

где

и поддерживали соответственно равным (табл. 1).

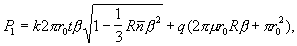

При этом усилие проталкивания Р1 и подпора Р2 определяли по формулам

и поддерживали соответственно на каждом шаге по мере проталкивания (табл. 2).

Согласно данной зависимости внутреннее давление q в заготовке увеличивается по мере ее проталкивания по ручью с учетом поворота точек поперечного сечения и упрочнения материала заготовки, вследствие этого не происходит изменение размеров поперечного сечения, а деформирование заготовки - устойчивое без утонения и гофрообразования. При этом силы трения постепенно возрастают по мере проталкивания, и их отрицательное влияние значительно снижается.

Готовые патрубки в зоне внутреннего радиуса имели утолщение не более 5%, а утонение в зоне наружного радиуса не более 7%.

При увеличение давления наполнителя согласно данной зависимости количество бракованных готовых деталей (крутоизогнутых патрубков) снизилось на 40%, себестоимость готовых деталей (крутоизогнутых патрубков) снизилась в 1,3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1994 |

|

RU2094151C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2013 |

|

RU2528928C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2012 |

|

RU2510806C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1998 |

|

RU2172221C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2012 |

|

RU2506134C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

| СПОСОБ ГИБКИ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1989 |

|

RU1741344C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1987 |

|

RU1466084C |

| Наполнитель трубных заготовок | 1982 |

|

SU1031562A1 |

| ОПРАВКА ДЛЯ ГИБКИ ТРУБ | 1986 |

|

RU1417281C |

Изобретение относится к обработке металлов давлением, преимущественно к способам гибки элементов трубопровода с наполнителем проталкиванием через ручей матрицы и может быть использовано в самолето- и судостроении, а также в других отраслях промышленности. Технический результат: повышение качества за счет ликвидации дефектов изготавливаемых деталей. Трубную заготовку с давлением наполнителя, заключенного в ее полости, проталкивают через криволинейный ручей, при этом давление наполнителя по мере проталкивания увеличивают. Повышается качество за счет ликвидации дефектов. 2 ил., 2 табл.

Способ изготовления гибкой крутоизогнутых патрубков, преимущественно особотонкостенных, при котором трубную заготовку с давлением наполнителя, заключенного в ее полости, проталкивают через криволинейный ручей, при этом давление наполнителя по мере проталкивания увеличивают, отличающийся тем, что увеличивают давление наполнителя по следующей зависимости:

где q - текущее значение давления наполнителя, соответствующее текущему углу β изгиба заготовки, МПа;

β - текущее значение угла изгиба, рад;

k - предел текучести при сдвиге, МПа;

r0 - наружный радиус трубной заготовки, мм;

R - радиус изгиба трубной заготовки по средней линии, мм;

t - толщина трубной заготовки, мм;

- геометрический коэффициент, 1/мм.

- геометрический коэффициент, 1/мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1994 |

|

RU2094151C1 |

| Устройство для формовки криволинейных переходов | 1973 |

|

SU470328A1 |

| Трубогибочное устройство | 1986 |

|

SU1391769A1 |

| DE 19616484 А1, 19.12.1986. | |||

Авторы

Даты

2004-12-10—Публикация

2003-04-07—Подача