Изобретение относится к литейному производству, а именно к стержневым смесям для отливок из черных сплавов.

Известна смесь для изготовления литейных стержней, содержащая лигносульфонаты, ортофосфорную кислоту, воду, карбамидно-фурановую смолу и огнеупорный наполнитель, при следующем соотношении компонентов, мас.%:

лигносульфонаты 0,65-0,85

10%-ная ортофосфорная кислота 0,25-0,1

вода 0,10-0,05

карбамидно-фурановая смола 1,5-3,5

огнеупорный наполнитель остальное до 100

Смесь характеризуется следующими физико-механическими свойствами:

влажность, % 1,6

газопроницаемость, ед. 172

прочность на сжатие в сыром состоянии, МПа 0,0016

прочность на растяжение в отвержденном

состоянии, МПа 2,8

живучесть, час 4

(см. SU, авторское свидетельство 387777, М. кл. В 22 С 1/00, 1970).

Наиболее близкой по технической сущности является смесь для изготовления литейных стержней, включающая в себя лигносульфонаты, сульфат аммония, воду, карбамидно-фурановую смолу и огнеупорный наполнитель - диоксид кремния, при следующем соотношении компонентов, мас.%:

лигносульфонаты 0,15-0,40

сульфат аммония 0,015-0,080

вода 0,30-0,65

карбамидно-фурановая смола 2,0-3,5

огнеупорный наполнитель остальное до 100

Смесь характеризуется следующими физико-механическими свойствами:

влажность, % 1,2-1,9

газопроницаемость, ед. 167-185

прочность на сжатие в сыром состоянии, МПа 0,0014

прочность на растяжение в отвержденном

состоянии, МПа 1,72-2,8

живучесть, час 9-18

(см. SU, авторское свидетельство 689777, М.кл.2 В 22 С 1/22, 1979).

Недостатками смеси являются низкая живучесть, недостаточная прочность, пластичность и термостойкость для получения тонких протяженных каналов в отливках из высокопрочного чугуна и стали.

Задачей изобретения является создание смеси для изготовления литейных стержней, обладающей достаточной прочностью, живучестью, пластичностью и термостойкостью, что позволяет получить отливки с тонкими протяженными каналами, а также улучшить эксплуатационные характеристики отливок по чистоте поверхности.

Техническая задача решается тем, что смесь, содержащая лигносульфонаты, воду и огнеупорный наполнитель, в качестве огнеупорного наполнителя она содержит диоксид кремния, плакированный феноло-формальдегидной смолой, и дополнительно - периклазовый порошок или вторичный магнезит, при следующем соотношении компонентов, мас.%:

лигоносульфонаты 4,5-5,5

периклазовый порошок или вторичный магнезит 3,0-10,0

вода 1,2-2,1

диоксид кремния, плакированный

феноло-формальдегидной смолой остальное до 100

что позволяет увеличить предел прочности сырого образца до 22,5 раза, живучесть до 8 раз, получить пластичные смеси в сыром состоянии и термостойкие стержни для получения протяженных тонких каналов в отливках.

В качестве периклизового порошка используют периклазовые магнезиты Саткинского месторождения ТУ 14-8-448-83 с крупностью зернового состава 0,08 мм - 25-30%, остальное - проход через сито 02 ГОСТ 6613-86, или вторичный магнезит (ТУ 14-8-538-87), полученный из отработанных форм после титанового литья, с зерновым составом - проход через сито с сеткой 04 ГОСТ 6613-86.

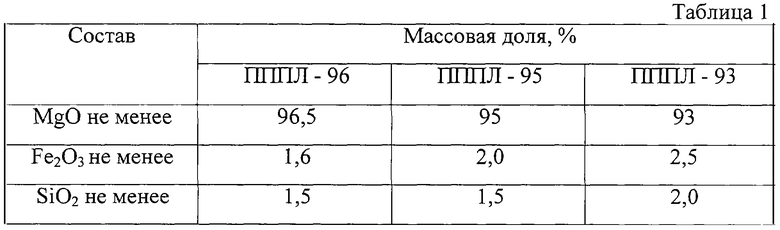

Химический состав периклазового порошка в зависимости от марки преставлен в таблице 1.

Лигносульфонаты ТУ 13-028-1036-05-89 - продукт переработки древесины, представляют собой кальциевые соли лигносульфоновых кислот с примесью редуцирующих и минеральных веществ в виде однородной густой текучей жидкости темно-коричневого цвета, плотностью 1,23 г/см3.

Диоксид кремния, плакированный феноло-формальдегидной смолой, изготавливается в соответствии с МТ 37.104.51.934-85 КАМазом.

Данное изобретение иллюстрируют следующие примеры конкретного выполнения.

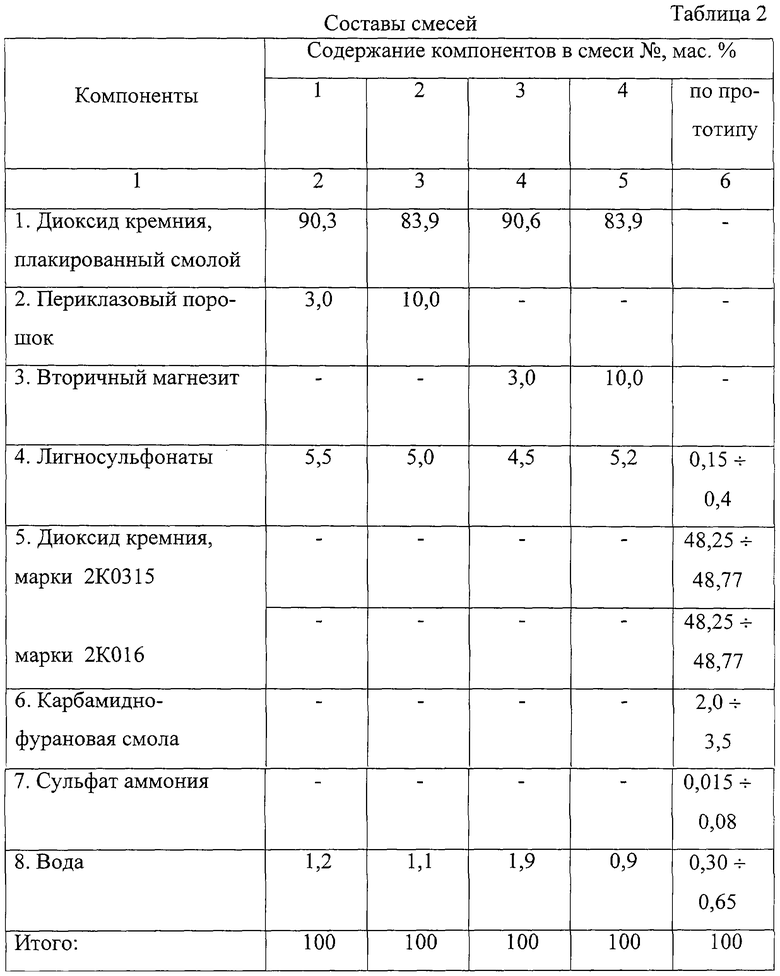

Пример 1. В бегуны загружают 5 кг (90,3%) плакированного диоксида кремния, 0,166 кг (3%) периклазового порошка, наливают 66 мл (1,2%) воды и перемешивают в течение 1-2 мин. Затем добавляют 0,305 кг (5,5%) лигносульфонатов и перемешивают до необходимой сырой прочности от 0,015 до 0,019 МПа.

Пример 2. Смесь приготавливают аналогично примеру 1 в соответствии с таблицей 2.

Пример 3. В бегуны загружают 5 кг (90,6%) плакированного диоксида кремния, 0,166 кг (3%) вторичного магнезита, наливают 105 мл (1,9%) воды и перемешивают в течение 1-2 мин. Затем добавляют 0,221 кг (4,5%) лигносульфонатов и перемешивают до достижения необходимой сырой прочности от 0,014 до 0, 031 МПа.

Пример 4. Смесь приготавливают аналогично примеру 3 в соответствии с таблицей 2.

В таблице 2 приведены составы смесей 1-4 (предлагаемой) и 5 (прототипа).

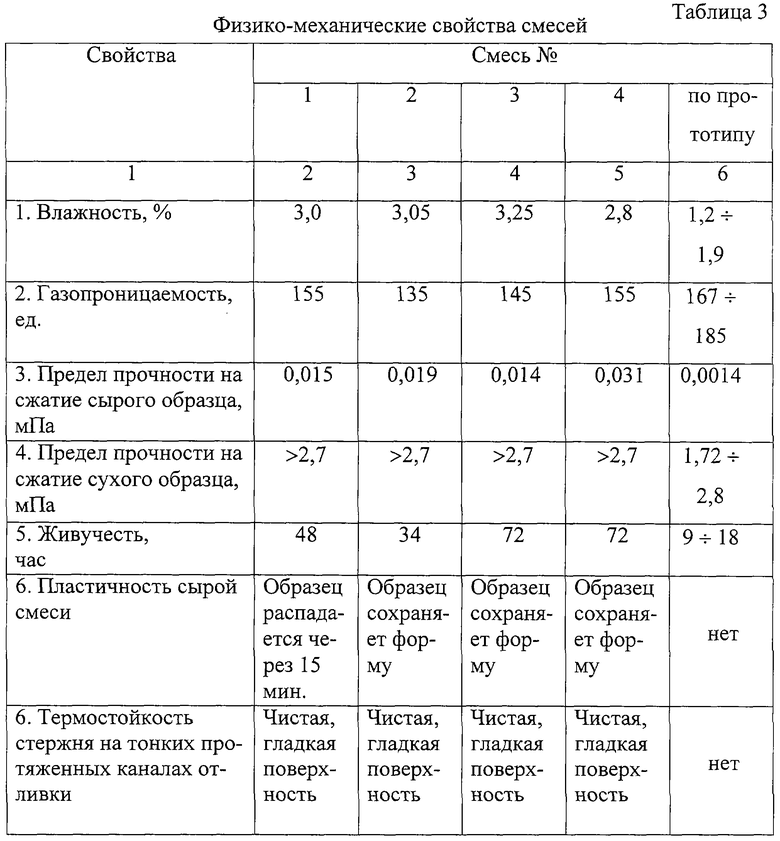

В таблице 3 приведены свойства смесей.

Примечания:

1. Пластичность сырой смеси определялась визуально на сырых образцах при определении предела прочности на сжатие.

2. Термостойкость смеси проверялась при заливке отливок диафрагм с высотой лопаток от 12,7 мм с радиусом 418 мм, формируемых стержнями.

Как видно из примеров конкретного выполнения, предел прочности сырого образца увеличивается до 22,5 раза, живучесть - до 8 раз, смесь обладает пластичностью. За счет увеличения термостойкости возможно получить отливки с тонкими протяженными каналами от 12,7 мм при радиусе 418 мм, сложные проливные отверстия диаметром от 6-7 мм, получить отливки более точные (на 2 класса по ГОСТ 26645-85) с шероховатостью поверхности Rz160-Rz40 по ГОСТ 2789-73. При использовании заявляемой смеси сокращается трудоемкость выбивки, очистки, обрубки на 20-25%, так как смесь высыпается из отливки. В качестве целевой добавки используют вторичный магнезит - отход производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней и способ её приготовления (варианты) | 2024 |

|

RU2826115C1 |

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1775211A1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2061572C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2469813C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 2019 |

|

RU2707250C1 |

| Самотвердеющая смесь для изготовления форм и стержней | 1990 |

|

SU1766575A1 |

| СМЕСЬ ПЛАКИРОВАННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2023 |

|

RU2819089C1 |

| Смесь для изготовления литейных форм иСТЕРжНЕй гОРячЕгО ОТВЕРждЕНия | 1978 |

|

SU831333A1 |

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 2017 |

|

RU2641938C1 |

| Смесь для изготовления литейных стерж-НЕй и фОРМ, ОТВЕРждАЕМыХ пРОдуВКОйВОздуХОМ | 1979 |

|

SU801956A1 |

Изобретение может быть использовано при изготовлении отливок из черных сплавов. Смесь для изготовления стержней содержит, мас.%: лигносульфонаты 4,5-5,5, периклазовый порошок или вторичный магнезит 3-10, воду 1,2-2,1, и в качестве огнеупорного наполнителя диоксид кремния, плакированный фенолоформальдегидной смолой - остальное. Обеспечивается повышение прочности, живучести и термостойкости смеси, что позволяет получать отливки с тонкими протяженными каналами. 3 табл.

Смесь для изготовления литейных стержней, включающая лигносульфонаты, воду и огнеупорный наполнитель, отличающаяся тем, что в качестве огнеупорного наполнителя она содержит диоксид кремния, плакированный фенолоформальдегидной смолой, и дополнительно содержит периклазовый порошок или вторичный магнезит, при следующем соотношении компонентов, мас.%:

Лигносульфонаты 4,5-5,5

Периклазовый порошок или вторичный

магнезит 3-10

Вода 1,2-2,1

Диоксид кремния, плакированный

фенолоформальдегидной смолой Остальное

| Смесь для изготовления литейных стержней и форм по нагреваемой осностке | 1976 |

|

SU689777A1 |

| Смесь для изготовления литейныхфОРМ и СТЕРжНЕй пО пОСТОяННОй МОдЕль-НОй OCHACTKE | 1979 |

|

SU833352A1 |

| СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 0 |

|

SU387777A1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1979 |

|

SU942858A1 |

Авторы

Даты

2004-12-10—Публикация

2003-07-24—Подача