Изобретение относится к металлургии, в частности к изготовлению изделий с высокими механическими свойствами и повышенной износостойкостью.

Известен способ поверхностного легирования изделий из металлов и сплавов. Способ заключается в том, что поверхность металлических изделий нагревают лазером до температуры выше линии солидуса и вводят в расплав легирующие элементы с одновременным воздействием ультразвуковыми колебаниями с амплитудой 7-10 мкм (патент РФ №2007499 1994 г)

В качестве прототипа принят способ изготовления спеченных изделий на основе железа, включающий приготовление шихты, прессование и спекание с целью повышения механических свойств. Спеченные заготовки подвергают нагреву со скоростью не менее 150°С/с в соляных ваннах до 950-1100°С с выдержкой при этой температуре 10-30 мин, после чего охлаждают на воздухе (а.с. СССР № 1770089, опубл. 23.10.1992).

Недостатками данного способа является то, что предварительный нагрев солей в печи до состояния расплава повышает расход энергии, использование расплава солей на основе хрома повышает стоимость изделия, а низкая плотность тока и температура процесса снижают производительность труда.

Задачей изобретения является повышение производительности труда, снижение расхода энергии, снижение стоимости, повышение износостойкости изделий из порошковых материалов.

Задача достигается тем, что сформованную заготовку, являющуюся электродом, и электрод (или электроды) помещают в смесь кристаллических солей, основным компонентом которых является МnСl2, к электродам подают постоянное напряжение, причем заготовка является катодом, а разогрев солей до состояния расплава осуществляют под действием электрического тока.

Существенным отличием от прототипа является то, что разогрев солей до состояния расплава осуществляют в процессе электролиза за счет пропускания электрического тока, а в качестве основного компонента расплава солей используют хлорид марганца, причем процесс ведут при температуре 850-1520°С и плотностях тока 0,5-20 А/см2.

Предлагаемый способ осуществляют следующим образом: для получения расплава солей (например, МnСl2+ВаС12+NaCl) между положительным электродом и специальным запальным электродом, соединенным с основным отрицательным электродом, зажигается дуга. В течение нескольких секунд вокруг дуги образуется ванна из расплавленных солей. Далее электрод-запальник отодвигается от электрода в сторону заготовки на расстояние 10-20 мм, дуга гаснет, через расплав идет электрический ток. Электрод постепенно приближают к заготовке, при этом за ним образуется дорожка из соляного расплава. После прочерчивания запальным электродом дорожек между всеми электродами (например, между двумя) сам запальник удаляется из расплава. При соединении расплава солей электрода и заготовки начинается процесс диффузионного насыщения поверхностных слоев заготовки марганцем (при этом NaCl является наполнителем, а ВаСl2 является стабилизатором). Процесс происходит при температуре 850-152°С, плотности тока 0,5-20 А/см2. Нагрев заготовки происходит за счет теплопередачи от расплава солей. Достижение и поддержка и рабочей температуры происходит за счет выделения тепла в процессе электролиза.

Были проведены опыты по легированию стали марганцем, получены следующие результаты: время насыщения марганцем 10-100 мин. Процесс может быть оптимизирован по различным показателям: повышение температуры приводит к значительному ускорению скорости диффузии и соответственно увеличению глубины полученного слоя; повышение плотности тока приводит к увеличению содержания марганца в поверхностных слоях; наилучшая износостойкость достигается при содержании марганца на поверхности 12-14%; наибольшее массовое содержание марганца в материале достигается при самых высоких плотностях тока и перегрева материала до присутствия жидкой фазы; наименьшее время для получения содержания марганца 12-14% достигается при температуре >1200°С и плотностях тока <5 А/см2; оптимизация с точки зрения срока службы печи-ванны предусматривает сравнительно небольшие температуры и плотности тока.

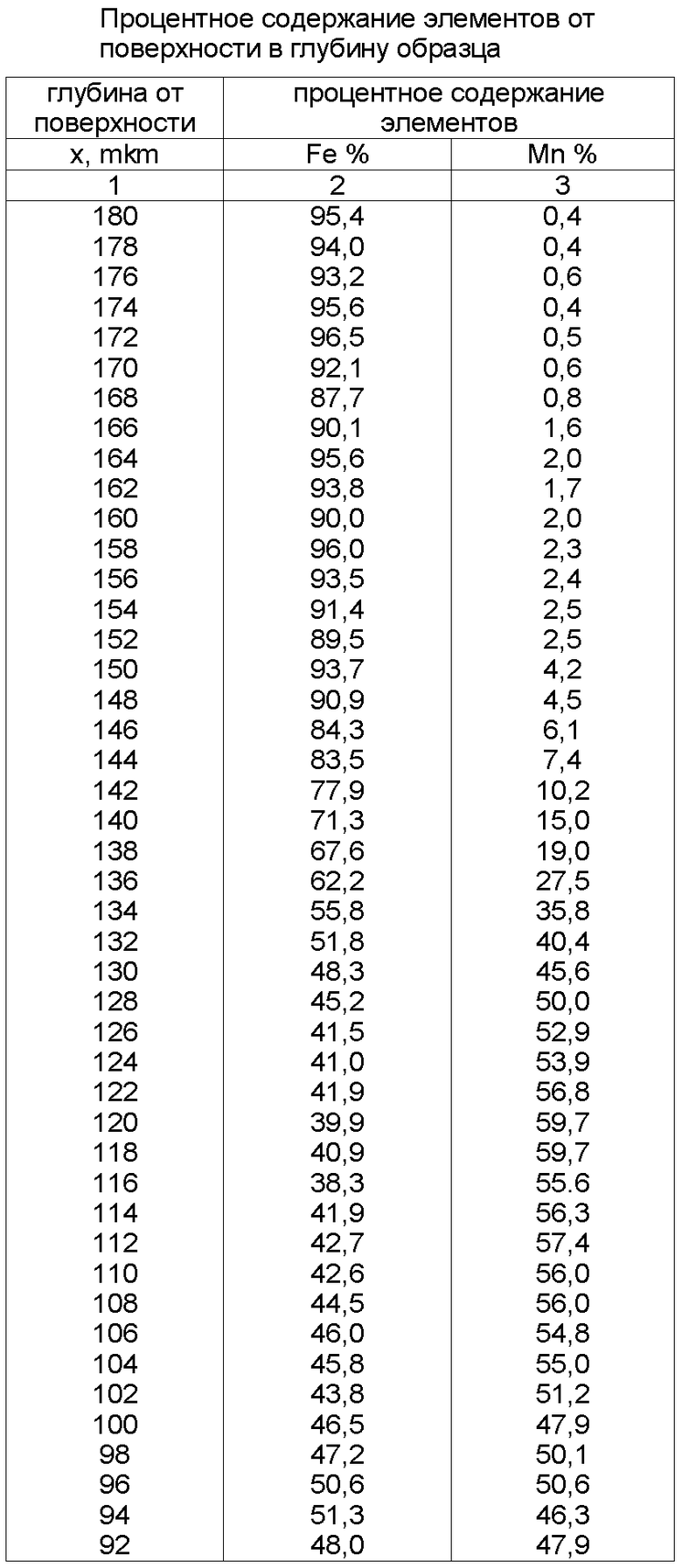

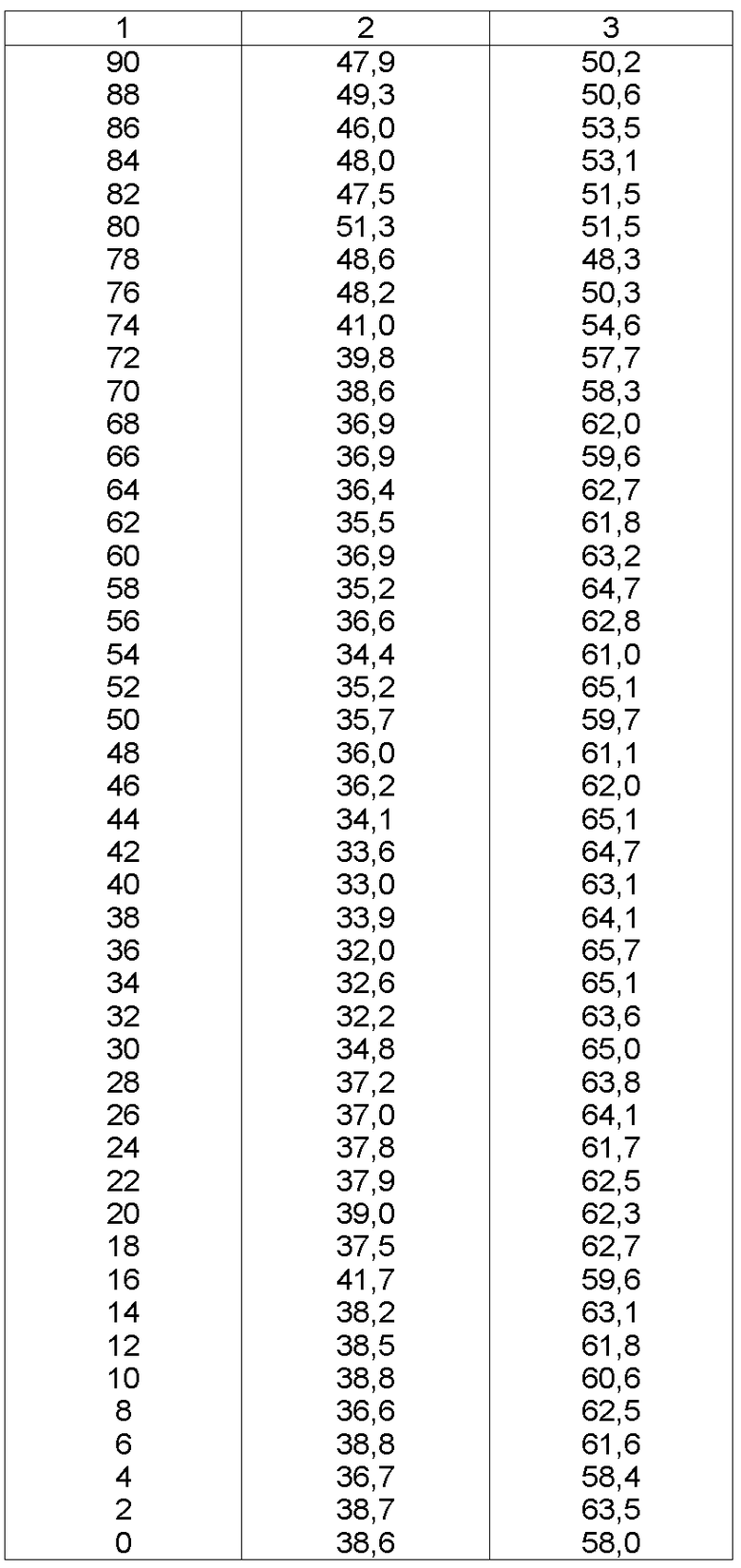

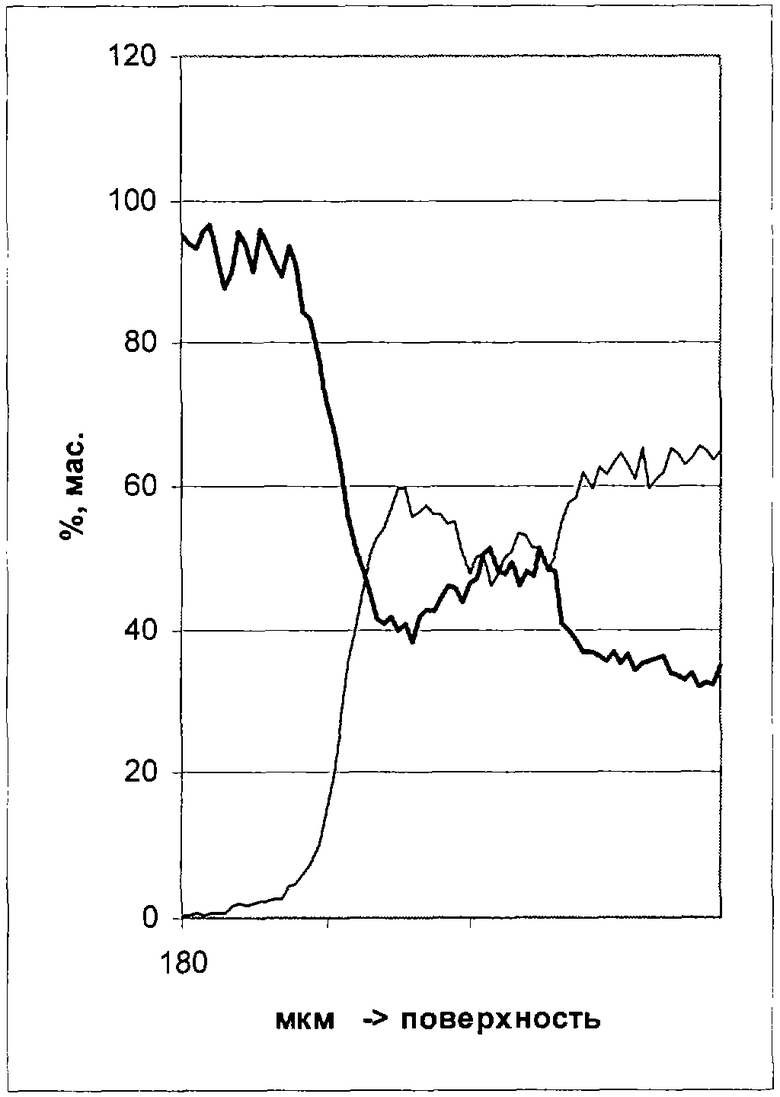

В результате проведенного опыта были получены следующие результаты: при температуре 1150°С, продолжительности процесса 45 мин и плотности тока 5 А/см2, получен образец, который был исследован на процентное содержание элементов в глубину образца. Полученные данные сведены в таблицу, и по данным этой таблицы построен график (см. чертеж), где дано процентное содержание элементов от поверхности в глубину образца: жирная линия - содержание железа, тонкая линия - содержание марганца. Данные результаты оптимальны с точки зрения высокого содержания марганца при достаточно высоком сроке службы печи (при температуре больше 1200°С срок службы печей-ванн или тиглей сильно сокращается).

Технико-экономический эффект:

1. Понижение расхода энергии за счет отсутствия предварительного нагрева смеси солей.

2. Использование расплава солей на основе марганца понижает стоимость изделия по сравнению с дорогими хромистыми солями.

3. Повышение плотности тока и температуры процесса значительно повышает производительность труда.

4. Повышение износостойкости порошковых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛЕГИРОВАНИЯ МАРГАНЦЕМ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ ЖЕЛЕЗА | 2007 |

|

RU2355796C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ЖЕЛЕЗНОЙ ОСНОВЕ (ЕГО ВАРИАНТЫ) | 2006 |

|

RU2327548C1 |

| Способ получения сплава титан-железо и устройство для его осуществления | 2019 |

|

RU2734610C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ГЕКСАБОРИДА КАЛЬЦИЯ | 2013 |

|

RU2539593C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОРИРОВАННЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2158658C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НЕОДИМ-ЖЕЛЕЗО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2603408C2 |

| СОСТАВ РАСПЛАВА ДЛЯ БОРИРОВАНИЯ | 2001 |

|

RU2215060C2 |

| Способ электролизного борирования стальных изделий | 1990 |

|

SU1763518A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА ПРИ ЕГО ИЗГОТОВЛЕНИИ ИЛИ ВОССТАНОВЛЕНИИ | 1999 |

|

RU2167750C2 |

| Способ борирования стальных изделий | 1987 |

|

SU1578227A1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению изделий с высокими механическими свойствами и повышенной износостойкостью. Предложен способ легирования порошковых материалов на основе железа или железоуглеродистых соединений. Сформованную заготовку обрабатывают в расплаве солей. Обработку в расплаве солей осуществляют путем электролиза. Разогрев солей до состояния расплава осуществляют в процессе электролиза за счет пропускания электрического тока. В качестве основного компонента расплава используют хлорид марганца. Электролиз проводят при температуре 850-1520°С и плотностях тока 0,5-20 А/см2. Техническим результатом является повышение износостойкости. 1 ил., 1 табл.

Способ легирования порошковых материалов на основе железа или железоуглеродистых соединений, включающий формование заготовки и обработку ее в расплаве солей, отличающийся тем, что обработку в расплаве солей осуществляют путем электролиза, при этом разогрев солей до состояния расплава осуществляют в процессе электролиза за счет пропускания электрического тока, в качестве основного компонента расплава используют хлорид марганца, а электролиз проводят при температуре 850-1520°С и плотностях тока 0,5-20 А/см2.

| Способ изготовления спеченных изделий на основе железа | 1990 |

|

SU1770089A1 |

| Способ обработки деталей из порошковой быстрорежущей стали | 1990 |

|

SU1748946A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ, СПРЕССОВАННЫХ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2174059C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE 3505863 A1, 05.09.1985. | |||

Авторы

Даты

2004-12-20—Публикация

2003-02-14—Подача