Изобретение относится к металлургии, в частности к термической обработке деталей и инструмента, работающих в условиях высоких контактных нагрузок и при жидкостном трении, при изготовлении их из быстрорежущих порошковых сталей.

Цель изобретения - повышение износостойкости, уменьшение деформации при снижении трудоемкости термической обработки.

Согласно способу, включающему механическую обработку, закалку, отпуск и нитроцементацию в электролитной плазме, закалку проводят в вакууме с температурой 1000-1080°С и со скоростью охлаждения 45- 60°С/мин, отпуск проводят в той же вакуумной печи при температуре 450-500°С, нитроцементацию рабочей части проводят

при анодном нагреве в течение 2-3 мин с введением в электролит виннокислого аммония, охлаждение от температуры электролитного нагрева до температуры 100-150°С проводят на воздухе, а окончательное охлаждение проводят в эпиламирующем растворе.

Закалка в вакууме от температуры 1000- 1080°С и отпуск & той же печи - 450-500°С позволяет при существенном (в 2,5-3,0 раза) снижении трудоемкости получить высокопрочную сердцевину и подготовить структуру к последующей обработке в электролитной плазме, исключив образование в поверхностном слое и во всем объеме леде- буритной фазы, снижающей прочность и вызывающую повышенную хрупкость слоя.

2

00

о

Јь CN

Охлаждение при закалке в вакууме со скоростью 45-60°С/мии позволяет получить структуру с большим количеством глобулярных карбидов, предотвращающую перегрев при электролитной нитроцементации. Но при этом также исключается структурная и тепловая деформация окончательно механически обработанных деталей.

Интервал температур отпуска выбран из условия получения равновесной структуры с минимальным количеством остаточного аустенита, что обеспечивает лучшую теплопроводность стали и исключает образование трещин в переходных сечениях деталей и инструмента.

Введение в состав электролита аммония виннокислого (Н-ОаСаЬМ 2НаО дополнительно повышает скорость и степень -насыщения поверхностного слоя при кратковременной обработке в электролитной а плазме в течение 2-3 мин, повышает микротвердость и износостойкость поверхности свободной от обезуглероживания при вакуумной закалке.

Охлаждение после электролитной обработки на воздухе не вызывает деформации инструмента, а неизотер1иическое эпила- мирование от температуры 100-t50°C формирует более прочный и стойкий поверхностный налет поверхностно-активных ве ществ и улучшает прирабатываемость деталей в работе.

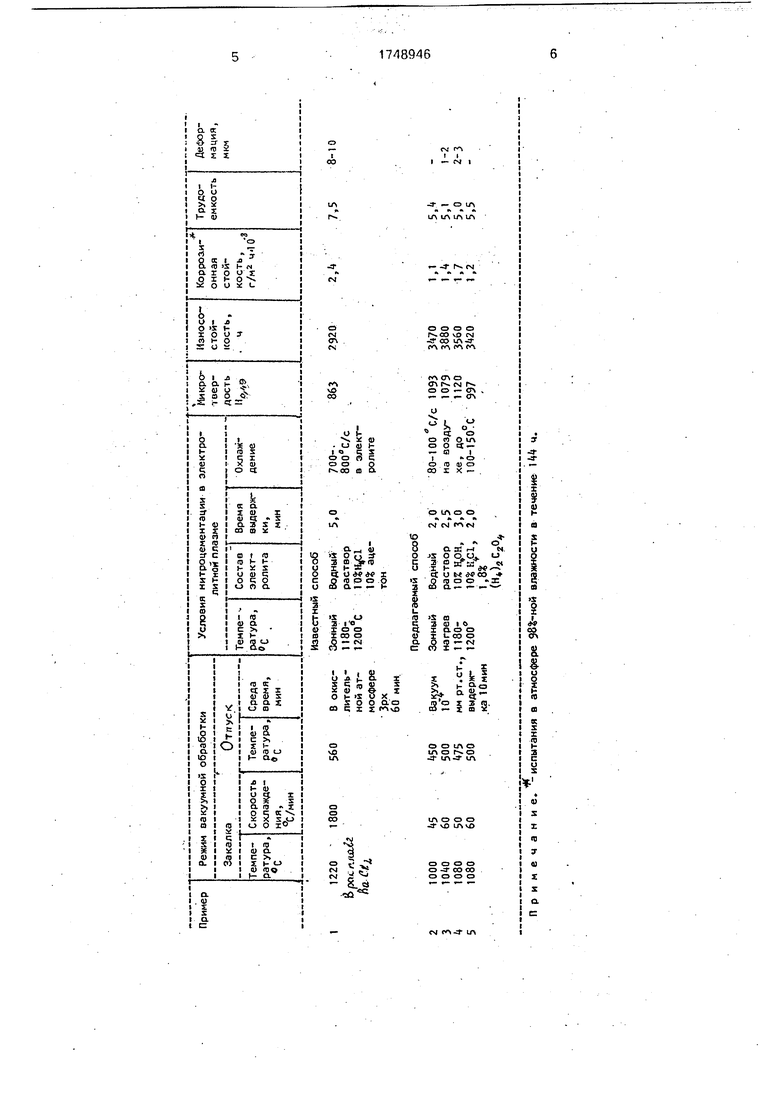

Пуансоны вырубные диаметром 11,5 мм для изготовления шайб из ленты стали 09Х18Н10Т 0,1 мм из стали РОМ2ФЗС-МП изготовляют и обрабатывают по способу.

После шлифования проводят вакуумную закалку в печи СГВ-2.4/15М1 от температуры 1000-1080°С с охлаждением § колпачке печи без подачи инертного газа так, что скорость охлаждения была 45- 60°С/мин. При температуре 150°С повышают температуру до 450-500°С и через 30 мин охлаждают садку до 70°С, затем печь разва- куумируют и выгружают детали на воздух.

Последующую обработку ведут в электролитной плазме на установке УХТО-5М в электролите, содержавшем 10% гидроокиси аммония, 10% азотнокислого аммония и 1,8% виннокислого аммония Рабочую часть вводят в электролит за 10 с и выдерживают при 1140°С 2-3 мин. Охлаждение нитроцемеитированных деталей каждый раз проводят на воздухе, а часть деталей при 100-150°С переносят в эпиламирующий раствор Эфрон-1.

В результате обработки на поверхности

деталей после вакуумной закалки, отпуска и нитроцементации сформирован слой с содержанием до 48 мас.% карбонитридов микротвердостью 1140 ед. На поверхности отсутствует окисленный и обезуглероженный слой, в структуре не наблюдается леде- буритной хрупкой составляющей. Класс чистоты поверхности повышается на 1-2 класса, износостойкость повышается в 1,7 раза. Исключены случаи хрупкого разрушения при ударных нагрузках, не наблюдается налипание вязкой нержавеющей стали на рабочей части пуансонов, а на неизотермически эпиламированных пуансонах не обнаружено образование зон местной

шероховатости.

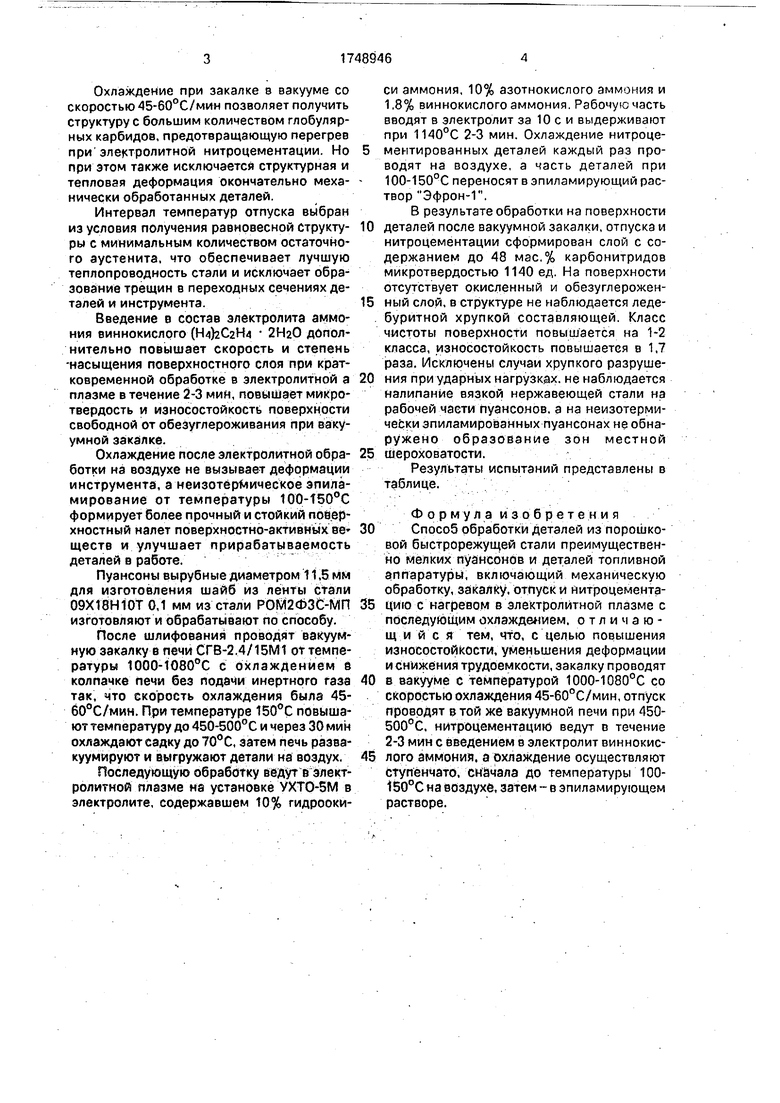

Результаты испытаний представлены в таблице.

Формула изобретения

Способ обработки деталей из порошковой быстрорежущей стали преимущественно мелких пуансонов и деталей топливной аппаратуры, включающий механическую обработку, закалку, отпуск и нитроцементацию с нагревом в электролитной плазме с последующим охлаждением, отличающийся тем, что, с целью повышения износостойкости, уменьшения деформации и снижения трудоемкости, закалку проводят

s вакууме с температурой 1000-1080°С со скоростью охлаждения 45-60°С/мин, отпуск проводят в той же вакуумной печи при 450- 500°С, нитроцементацию ведут в течение 2-3 мин с введением в электролит виннокислого аммония, а охлаждение осуществляют ступенчато, сначала до температуры 100- 150°С на воздухе, затем - в эпиламирующем растворе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из высокохромистой стали | 1983 |

|

SU1165717A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДИЦИНСКОГО КОНЦЕВОГО ИНСТРУМЕНТА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1992 |

|

RU2031185C1 |

| Способ упрочняющей обработки стальных изделий | 1989 |

|

SU1713976A1 |

| Способ термической обработки изделий | 1982 |

|

SU1104174A1 |

| Способ изготовления медицинского инструмента из нагартованной нержавеющей стали | 1990 |

|

SU1770397A1 |

| Способ химико-термической обработки стальных изделий | 1988 |

|

SU1640203A1 |

| Состав электролита для нитроцементации стальных изделий в электролитной плазме | 1988 |

|

SU1650767A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2031182C1 |

| Способ обработки деталей | 1989 |

|

SU1661227A1 |

| Способ обработки пресс-форм под давлением из штамповых сталей | 1990 |

|

SU1786184A1 |

Изобретение относится к порошковой металлургии и может применяться для термической обработки инструмента, работающего в условиях высоких контактных нагрузок. Целью изобретения является повышение износостойкости, уменьшение деформации и снижение трудоемкости термической обработки. В способе, включающем механическую обработку, закалку, отпуск и нитроцементзцию в электролитной плазме с последующим охлаждением, закалку проводят в вакууме с температурой 1000-1080°С со скоростью охлаждения 45- 60°С/мин, отпуск проводят в вакуумной печи при температуре 450-500°С, нитроцементацию ведут в течение 2-3 мин с введением в электролит виннокислого аммония, охлаждение осуществляют ступенчато, сначала до температуры 100-150°С на воздухе, а затем в эпиламирующем растворе. 1 табл. сл с

| Электролит для цианирования стальных деталей | 1977 |

|

SU618447A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Дураджи В.Н | |||

| и др | |||

| Цементация и нит- роцементация стали при нагреве в электролитной плазме | |||

| Электронная обработка материалов | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1992-07-23—Публикация

1990-03-20—Подача