Изобретение относится к области прокатного производства и может быть использовано при получении заготовок квадратного сечения из непрерывнолитых и канатных блюмов.

Известен способ прокатки заготовок, включающий обжатие в ящичном калибре, кантовку раската на 45o вокруг продольной оси и обжатие в четырехвалковом калибре с приводными и холостыми валковыми парами, согласно которому перед задачей раската в четырехвалковый калибр на его двух ребрах, лежащих по диагонали, формируют площадки, а при задаче в калибр раскат направляют указанными площадками в холостую пару [SU а.с. N 1623805, B 21 B 1/02, 30.01.91].

Недостаток известного способа состоит в том, что в процессе прокатки раската в ящичном калибре в средней его части из-за неравномерности деформирования по толщине формируется зона с осевой несплошностью и микроразрывами, которая является причиной разрыва переднего конца раската на выходе из валков.

Известен также способ прокатки заготовок в обжимно-заготовочном комплексе, включающий последовательную деформацию раската в ящичных калибрах блюминга и непрерывно-заготовочного стана с промежуточными кантовками и дальнейшую прокатку в калибрах до получения требуемой заготовки, причем в процессе прокатки в ящичных калибрах по достижению раскатом суммарной вытяжки в калибрах, равной 0,075-0,2 максимальной суммарной вытяжки при прокатке в калибрах по всему сортаменту заготовок, производят обжатие квадратной заготовки в направлении диагоналей в четырехвалковом квадратном замкнутом калибре [SU а.с. N1676688, B 21 B 1/00, 15.09.91].

Недостаток данного способа также состоит в том, что в процессе прокатки раската в ящичных калибрах из-за неравномерности вытяжек по толщине происходит образование несплошности металла в плоскости оси раската, наплывов в переднем конце. Это приводит к разрывам передних концов раскатов на выходе из очага деформации и окову валков.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ прокатки заготовок, включающий последовательное формирование раската прямоугольного сечения вначале в горизонтальных и вертикальных валках с ящичными калибрами, а затем в горизонтальных и вертикальных валках с ромбическими калибрами до получения требуемой заготовки квадратного сечения [Грудев А.П. и др. Технология прокатного производства. Москва, Металлургия, 1994, с.145-146] - прототип.

Недостаток известного способа состоит в том, что в процессе прокатки раската в вертикальных и горизонтальных валках с ящичными калибрами деформация распределена неравномерно по его толщине, прилегающие к валкам слои металла получают большую вытяжку, чем средняя часть раската. Это приводит к образованию дефекта "закат", разрыву передних концов раскатов и окову валков.

Цель изобретения состоит в исключении разрывов передних концов раскатов и окова валков.

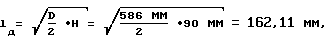

Поставленная цель достигается тем, что в известном способе прокатки заготовок, включающем последовательное деформирование раската прямоугольного сечения в горизонтальных и вертикальных валках с ящичными и ромбическими калибрами, согласно предложению деформирование в ящичных калибрах ведут до достижения величины

lд/Hср = 0,5 - 0,6,

где

lд - длина очага деформации;

Hср - средняя толщина раската в очаге деформации,

после чего раскат кантуют на угол 45o и завершают его обжатие в ромбических калибрах.

Известное и предложенное технические решения имеют следующие общие признаки. Оба они являются способами прокатки заготовок. Оба включают последовательное деформирование раската прямоугольного сечения в горизонтальных и вертикальных валках с ящичными калибрами. Также в обоих способах после прокатки в ящичных калибрах раскат прокатывают в вертикальных и горизонтальных валках с ромбическими калибрами до конечного размера.

Отличия предложенного способа состоят в том, что деформирование раската в ящичных калибрах ведут до достижения отношения величин lд/Hср = 0,5 - 0,6, тогда как в известном способе это отношение не регламентировано. В предложенном способе после достижения величины lд/Hср = 0,5 - 0,6 раскат кантуют на угол 45o, после чего завершают его обжатие в ромбических калибрах, а в известном после прокатки в ящичных калибрах раскат без кантовки обжимают в ромбических калибрах.

Указанные отличительные признаки проявляют во всей совокупности новые свойства, не присущие им в известных совокупностях признаков, и состоящие в исключении разрывов передних концов раскатов и окова валков. Это свидетельствует о соответствии предложенного технического решения критерию "существенность отличий".

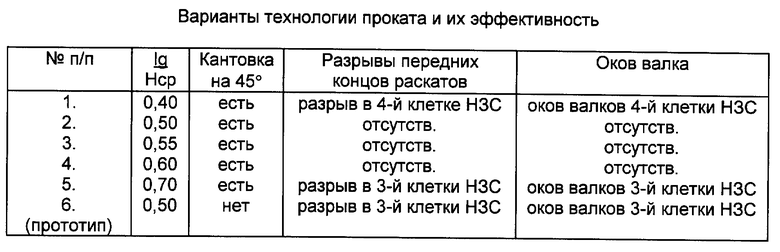

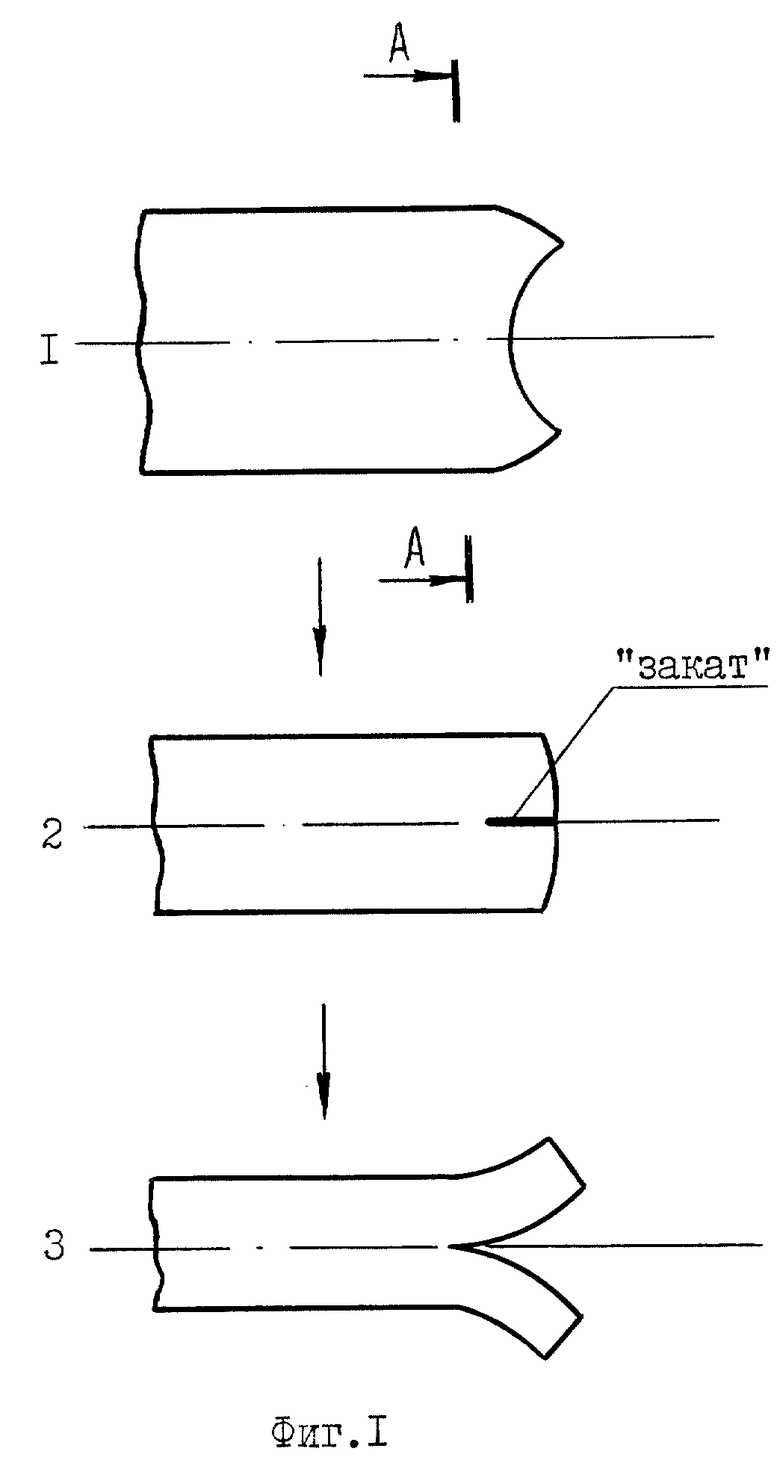

На фиг. 1 представлена последовательность формоизменения переднего конца раската, вид спереди, при прокатке по способу - прототипу; на фиг. 2 - расположение зон в поперечном сечении раската и после кантовки на угол 45o.

Сущность изобретения состоит в следующем. При прокатке высоких полос прилегающие к валкам слои металла приобретают большую вытяжку, чем средняя часть раската. В результате на переднем конце раската формируются рогообразные выступы (поз.1, фиг.1), которые в процессе дальнейшей прокатки смыкаются с образованием концевого дефекта "закат". Средние по толщине слои металла с (фиг. 2) из-за растягивающего действия внешних слоев b, прилегающих к валкам и получающих большую вытяжку, приобретают дефекты в виде несплошностей металла, которые накапливаются от прохода к проходу. При этом, если соотношение lд/Hср, характеризующее степень и неравномерность обжатия по толщине, превысит критическое значение, равное 0,5-0,6, то произойдет разрыв переднего конца раската, ослабленного дефектом "закат", и оков валков (поз.3, фиг.1).

Кантовка раската на угол 45o после достижения lд/Hср = 0,5-0,6 позволяет предотвратить разрыв переднего конца раската, т.к. после кантовки (поз.4, фиг.2) центральные слои металла c, имеющие несплошности, также будут развернуты на угол 45o и выведены из зон очагов деформации, в которых возможно накопление несплошностей при последующих проходах в горизонтальных и вертикальных валках.

Экспериментально установлено, что если кантовку раската на угол 45o осуществлять до того, как отношение lд/Hср достигнет величины 0,5, то из-за неравномерности деформирования по толщине вновь формирующиеся несплошности в до того незапороченном слое металла при последующих проходах успевают развиться и вызвать разрыв передних концов раскатов. Если при значениях lд/Hср, превышающих 0,6, не осуществить кантовку раската на 45o, накопленные дефекты в виде несплошностей приводят к разрыву переднего конца раската и окову валков.

Примеры реализации способа

Блюм с прямоугольным сечением 310 х 420 мм из стали 35ГС, прокатанный на блюминге 1300 из слитка, подают на приемный рольганг непрерывно-заготовочного стана НЗС 850/730/530. Температура блюма равна 1250oC.

В горизонтальных клетях А и Б с диаметром валков 850 мм, в открытых ящичных калибрах блюм обжимают до сечения 310 х 320 мм с кантовкой на 90o между клетями. Затем раскат задают в 1-ю клеть с вертикальными валками диаметром 730 мм, обжимают в ящичном калибре до сечения 230 х 340 мм и задают во 2-ю клеть с горизонтальными валками с ящичным калибром, в которой обжимают до сечения 250 х 250 мм. Катающий диаметр (по дну ящичного калибра) во 2-й клети равен D = 586 мм.

Величина абсолютного обжатия ΔH во 2-й клети составляет

ΔH = 340 мм-250 мм = 90 мм,

а средняя толщина раската в очаге деформации

При указанных выше параметрах длина очага деформации lд во 2-й клети НЗС составляет

и отношение lд/Hср в этом случае равно

Исходя из того, что при прокатке во 2-й клети отношение lд/Hср возросло до 0,55, после прохода в этой клети раскат с помощью кантующих валков кантуют на угол 45o и задают в вертикальные валки с ромбическими калибрами 3-й клети, где его обжимают до сечения 230 х 320 мм. Кантовка на угол 45o позволяет избежать дальнейшего накопления внутренних дефектов в виде несплошностей, приобретенных в процессе прокатки раската на блюминге 1300, клетях А, Б, 1 и 2 НЗС. Деформация раската в 3-й клети способствует завариванию имеющихся внутренних дефектов.

Дальнейшая деформация раската до конечного сечения 100 х 100 мм в горизонтальных и вертикальных валках с ромбическими калибрами характеризуется более равномерным распределением вытяжек, полной проработкой металла на всю толщину и ширину поперечного сечения раската, отсутствием разрывов переднего конца раската и окова валков.

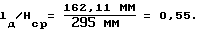

Варианты реализации предложенного способа в сравнении с известным приведены в таблице.

Из таблицы следует, что при реализации предложенного способа (варианты 2-4) исключаются разрывы передних концов раскатов и оков валков. В случае запредельного значения параметра lд/Hср (варианты 1 и 2), а также при отсутствии кантовки раската на угол 45o по способу-прототипу (вариант 6) имеет место разрыв передних концов раскатов с сопутствующим оковом валков.

Технико-экономические преимущества предложенного изобретения состоят в том, что при деформировании раската прямоугольного сечения в горизонтальных и вертикальных валках с ящичными калибрами до достижения величины отношения lд/Hср = 0,5 - 0,6 и последующей кантовкой раската на угол 45o обеспечивается повышение равномерности деформации по его сечению, что исключает возможность разрывов передних концов раскатов и окова валков в процессе последующей прокатки в вертикальных и горизонтальных валках с ромбическими калибрами.

За базовый объект принят способ-прототип. Использование предложенного способа позволит повысить рентабельность производства заготовок сечением 60 х 60 - 150 х 150 мм на 15-17%.

Литературные источники, использованные при составлении описания изобретения:

1. Авт.св. СССР N 1623805, МПК B 21 B 1/02, 1991 г.;

2. Авт.св. СССР N 1676688, МПК B 21 B 1/00, 1991 г.;

3. А.П.Грудев и др. Технология прокатного производства. М., Металлургия, 1994 г., с.145-146 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ЗАГОТОВКИ | 2000 |

|

RU2187391C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КРУГЛОГО СЕЧЕНИЯ | 1999 |

|

RU2170150C1 |

| Способ прокатки заготовок | 1982 |

|

SU1036408A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 1996 |

|

RU2088349C1 |

| СПОСОБ ПРОИЗВОДСТВА БЛЮМОВ | 2001 |

|

RU2185257C1 |

| СПОСОБ РЕВЕРСИВНОЙ ПРОКАТКИ В СМЕЖНЫХ КАЛИБРАХ ПРЯМОУГОЛЬНОЙ ИЛИ ФАСОННОЙ ЗАГОТОВКИ | 1999 |

|

RU2197337C2 |

| СПОСОБ ПРОКАТКИ БЛЮМОВ | 1995 |

|

RU2094136C1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2006 |

|

RU2308327C2 |

| Способ прокатки слитков и заготовок | 1987 |

|

SU1480906A1 |

Изобретение относится к области прокатного производства и может быть использовано при получении заготовок квадратного сечения из непрерывнолитых и катаных блюмов. Способ включает последовательное деформирование раската прямоугольного сечения в горизонтальных и вертикальных валках с ящичными и ромбическими калибрами. С целью исключения разрывов передних концов раската деформирование раската в ящичных калибрах ведут до достижения величины lg/Hср 0,5 - 0,6 (где lg- длина очага деформации, Hср - средняя толщина раската в очаге деформации). После деформирования раскат кантуют на угол 45o и завершают его обжатие в ромбических калибрах. 2ил., 1 табл.

Способ прокатки заготовок, включающий последовательное деформирование раската прямоугольного сечения в горизонтальных и вертикальных валках с ящичными и ромбическими калибрами, отличающийся тем, что деформирование раската в ящичных калибрах ведут до достижения величины

lд/Hср = 0,5-0,6,

где lд - длина очага деформации;

Hср - средняя толщина раската в очаге деформации,

после чего раскат кантуют на угол 45o и завершают его обжатие в ромбических калибрах.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Грудев А.П | |||

| и др | |||

| Технология прокатного производства | |||

| - М.: Металлургия, 1994, с.145, 146 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ прокатки заготовок | 1989 |

|

SU1623805A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ прокатки заготовок в обжимно-заготовочном комплексе | 1988 |

|

SU1676688A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления слябов | 1985 |

|

SU1409354A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ прокатки слитков | 1989 |

|

SU1678468A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ прокатки слитков и заготовок | 1987 |

|

SU1480906A1 |

Авторы

Даты

1998-12-10—Публикация

1998-02-23—Подача