Изобретение относится к металлургии и может быть использовано в прокатном производстве, в частности, при горячей прокатке слитков из высоколегированных малопластичных сталей.

Цель изобретения - улучшения качества продукции и повышение выхода годного путем исключения поверхностных дефектов и брака по макроструктуре.

В условиях блюминга 1150 осуществляют прокатку слитков стали 20Х23Н18. Масса слитков составляет 2,8 т, размеры исходного поперечного сечения 540 х 540 мм. Перед прокаткой производят визуальный осмотр

поверхности слитков, который подтверждает хорошее качество металла Температура начала прокатки составляет 1180°С Прокатку ведут до получения блюмов поперечным сечением 220 х 220 мм. Режим обжатий слитков на гладкой бочке валков и в ящичных калибрах варьируют, исходя из значений эквивалентного содержания в стали никеля (26,6%), так как, исходя из химического состава стали 20Х23Н18. Ni3KB %Ni + 30%C + 0 5%Мп + 0,5%Со - 18,5 + 30 0,2 + 0.5 0,2+0,50 24,6%, а Cr3ice %Cr+%Mo+1.5%SI + 0.5%Nb + +3,5%Ti+%V+%W 23.5+0+1,5 0.1+0.50+3 5 0+0+0 23,7%. Используют зависимости

о со о о VJ сл

аь

a0 NI9Ke a1 СгэквГ2 ;

аь (Ь/Г1)макс Ьо М1экв Ь1 - СГзквЗЬ2 ;

3k

ак

, СГэкв 02

где b,h - текущие размеры слитка при прокатке на гладкой бочке валков.

Коэффициенты в указанных зависимостях используют в соответствии с формулой предлагаемого способа, а также выбирая их ниже нижнего предела допускаемого формулой изменения и выше верхнего предела допускаемого формулой изменения. Обоснования граничных значений

r b , и г-Ц и (Ь/Ь)макс ведут с изменени- аь ak J

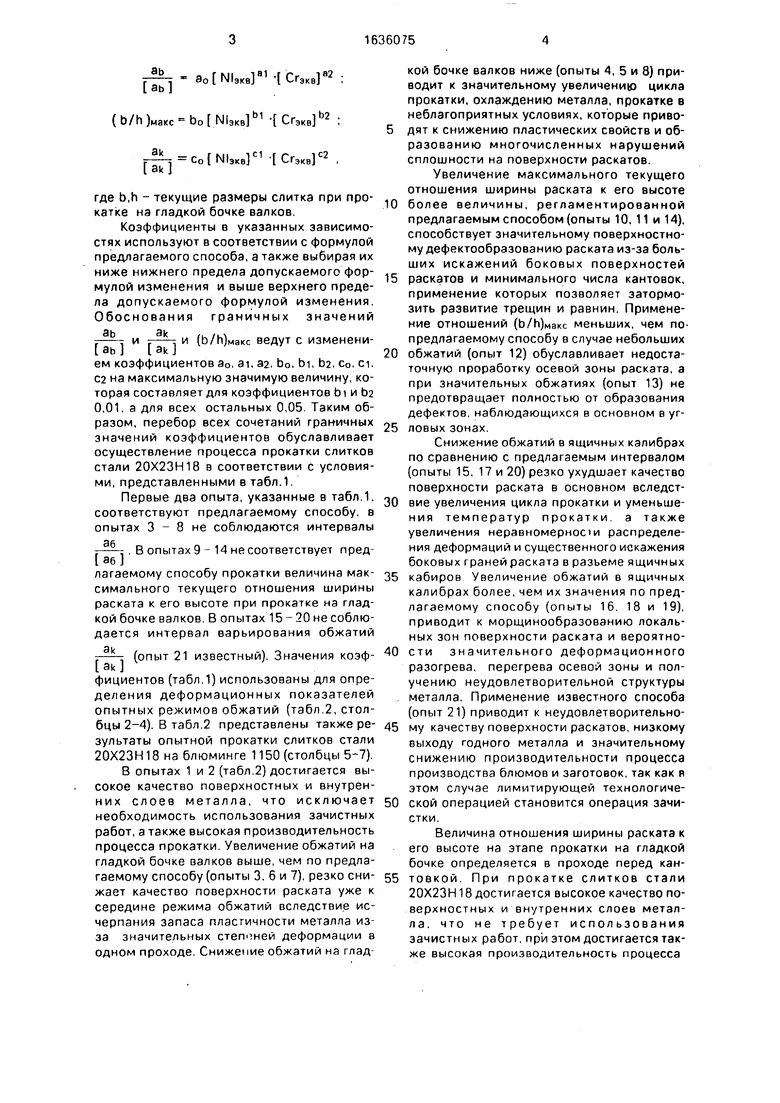

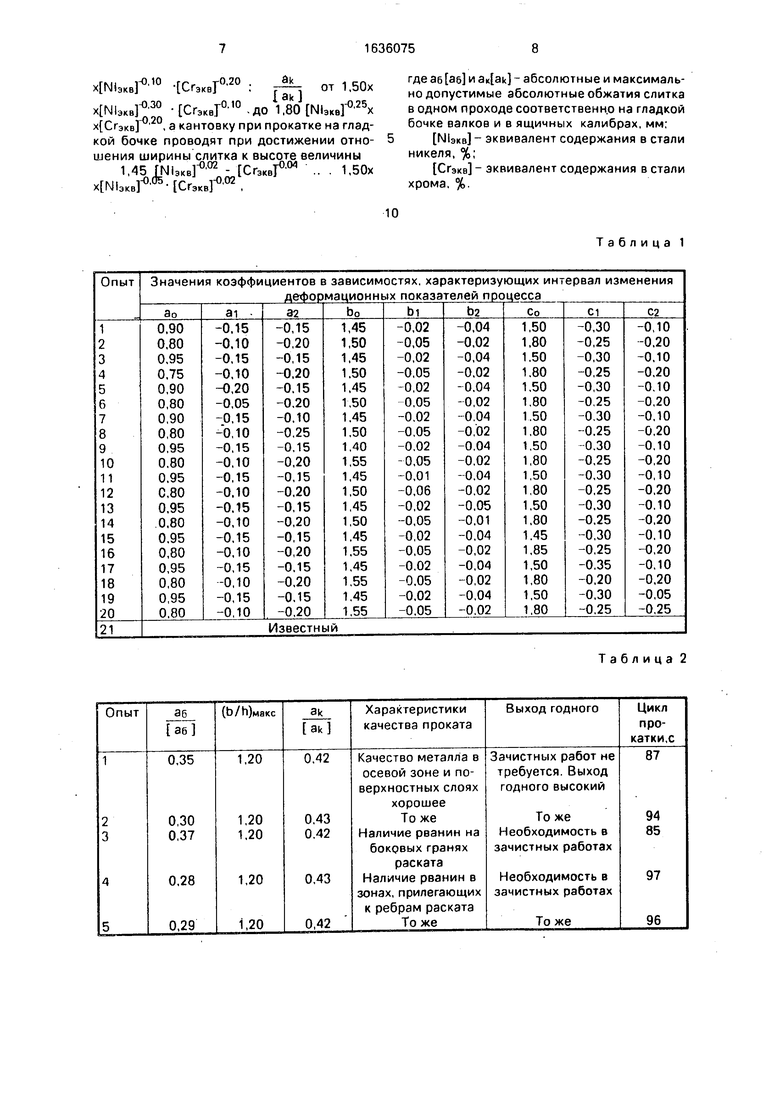

ем коэффициентов а0, ai, 32, Ь0, bi, b2, c0, ci, С2 на максимальную значимую величину, которая составляет для коэффициентов bi и Ьа 0,01, а для всех остальных 0,05. Таким образом, перебор всех сочетаний граничных значений коэффициентов обуславливает осуществление процесса прокатки слитков стали 20Х23Н18 в соответствии с условиями, представленными в табл.1.

Первые два опыта, указанные в табл.1.

соответствуют предлагаемому способу, в

опытах 3 - 8 не соблюдаются интервалы

ае

86

. В опытах 9-14 не соответствует предлагаемому способу прокатки величина максимального текущего отношения ширины раската к его высоте при прокатке на гладкой бочке валков. В опытах 15 - 20 не соблюдается интервал варьирования обжатий ak

3k

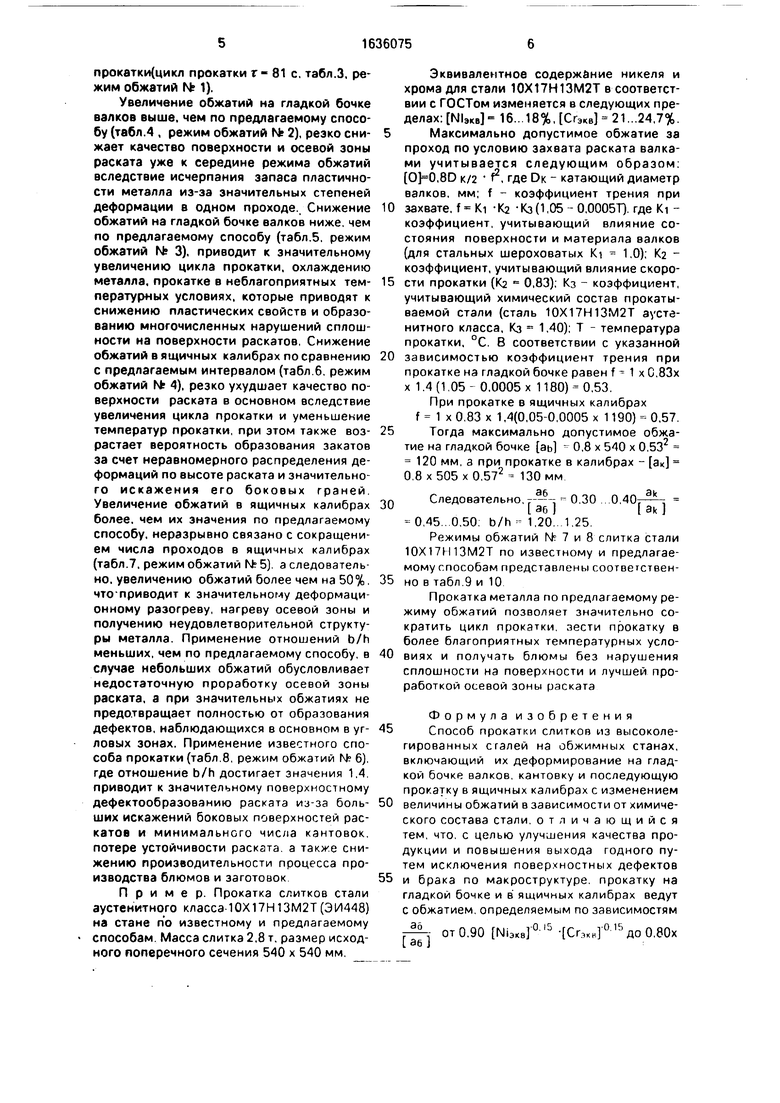

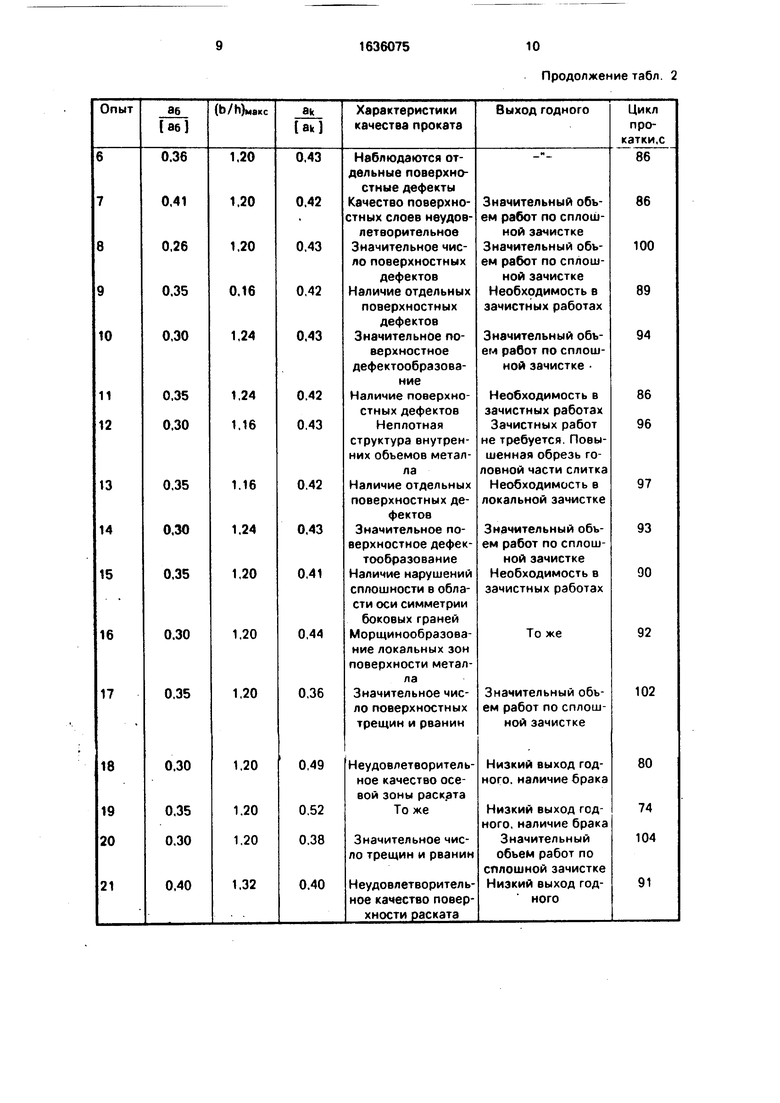

(опыт 21 известный). Значения коэффициентов (табл.1) использованы для определения деформационных показателей опытных режимов обжатий (табл.2, столбцы 2-4). В табл.2 представлены также результаты опытной прокатки слитков стали 20Х23Н18 на блюминге 1150 (столбцы 5-7). В опытах 1 и 2 (табл.2) достигается высокое качество поверхностных и внутренних слоев металла, что исключает необходимость использования зачистных работ, а также высокая производительность процесса прокатки. Увеличение обжатий на гладкой бочке валков выше, чем по предлагаемому способу (опыты 3, 6 и 7), резко снижает качество поверхности раската уже к середине режима обжатий вследствие исчерпания запаса пластичности металла из- за значительных степеней деформации в одном проходе. Снижение обжатий на гладкой бочке валков ниже (опыты 4, 5 и 8) приводит к значительному увеличению цикла прокатки, охлаждению металла, прокатке в неблагоприятных условиях, которые приводят к снижению пластических свойств и образованию многочисленных нарушений сплошности на поверхности раскатов.

Увеличение максимального текущего отношения ширины раската к его высоте

0 более величины, регламентированной предлагаемым способом (опыты 10, 11 и 14), способствует значительному поверхностному дефектообразованию раската из-за больших искажений боковых поверхностей

5 раскатов и минимального числа кантовок, применение которых позволяет затормозить развитие трещин и равнин. Применение отношений (Ь/п)Макс меньших, чем no- предлагаемому способу в случае небольших

0 обжатий (опыт 12) обуславливает недостаточную проработку осевой зоны раската, а при значительных обжатиях (опыт 13) не предотвращает полностью от образования дефектов, наблюдающихся в основном в уг5 ловых зонах.

Снижение обжатий в ящичных калибрах по сравнению с предлагаемым интервалом (опыты 15. 17 и 20) резко ухудшает качество поверхности раската в основном вследст0 вне увеличения цикла прокатки и уменьшения температур прокатки, а также увеличения неравномерное и распределения деформаций и существенного искажения боковых гранейраската в разьеме ящичных

5 кабиров Увеличение обжатий в ящичных калибрах более, чем их значения по предлагаемому способу (опыты 16. 18 и 19), приводит к морщинообразованию локальных зон поверхности раската и вероятно0 сти значительного деформационного разогрева, перегрева осевой зоны и получению неудовлетворительной структуры металла. Применение известного способа (опыт 21) приводит к неудовлетворительно5 му качеству поверхности раскатов, низкому выходу годного металла и значительному снижению производительности процесса производства блюмов и заготовок, так как я этом случае лимитирующей технологиче0 ской операцией становится операция зачистки.

Величина отношения ширины раската к его высоте на этапе прокатки на гладкой бочке определяется в проходе перед кан5 товкой. При прокатке слитков стали 20Х23Н18 достигается высокое качество поверхностных и внутренних слоев металла, что не требует использования эачистных работ, при этом достигается также высокая производительность процесса

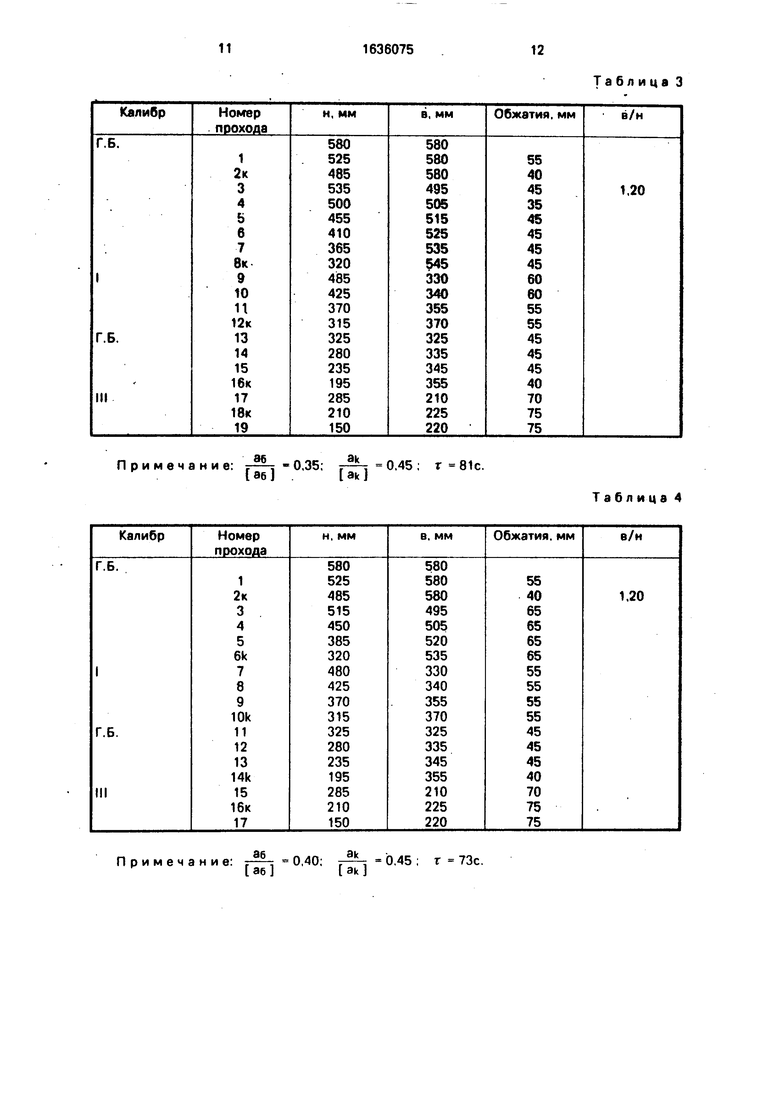

прокатки(цикл прокатки г 81 с, табл.3, режим обжатий № 1).

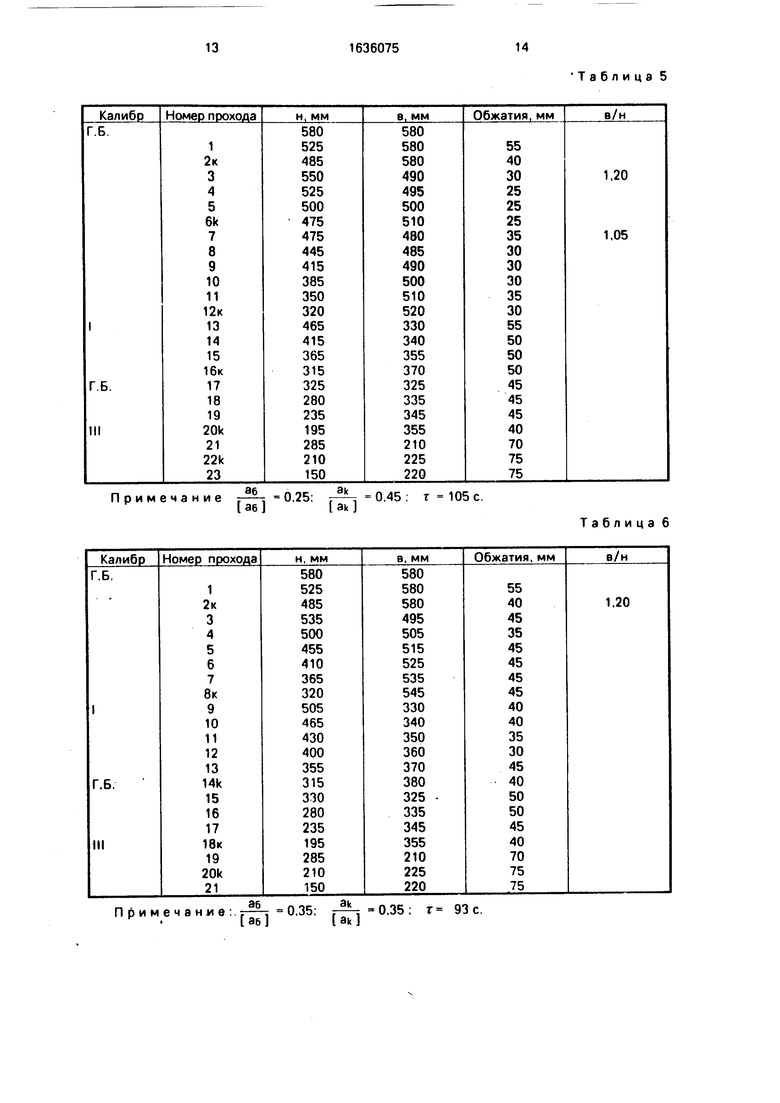

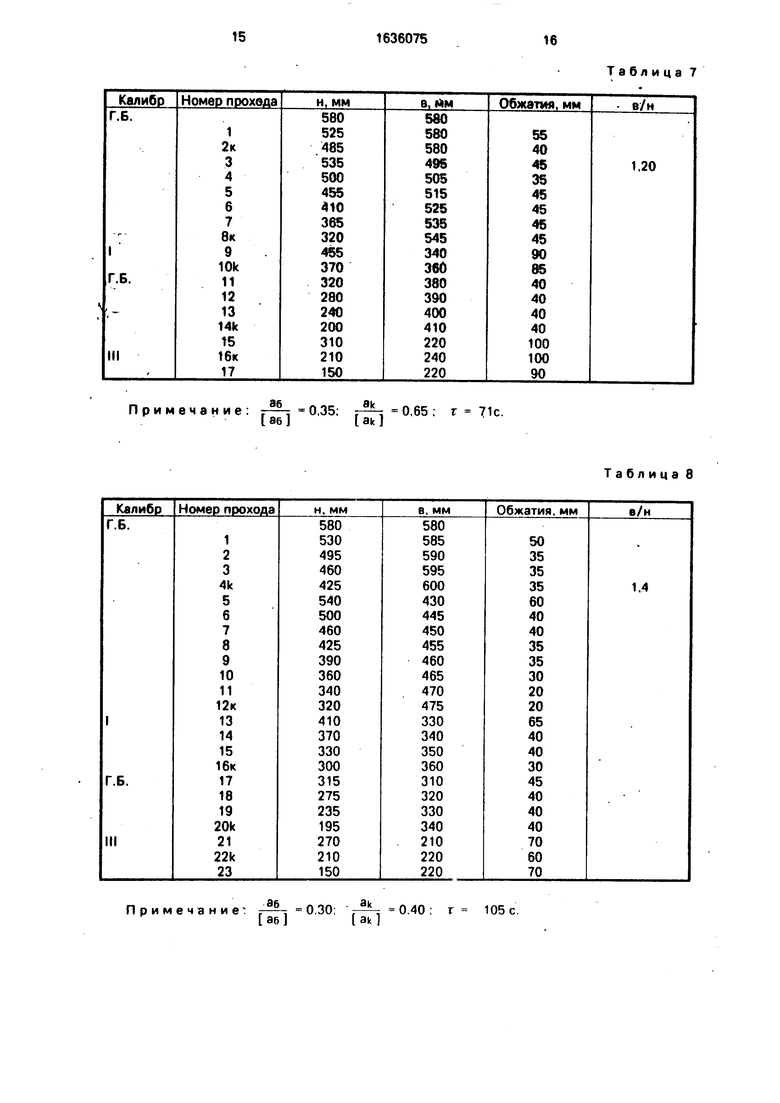

Увеличение обжатий на гладкой бочке валков выше, чем по предлагаемому способу (табл.4 , режим обжатий Ns 2), резко снижает качество поверхности и осевой зоны раската уже к середине режима обжатий вследствие исчерпания запаса пластичности металла из-за значительных степеней деформации в одном проходе. Снижение обжатий на гладкой бочке валков ниже, чем по предлагаемому способу (табл.5, режим обжатий № 3), приводит к значительному увеличению цикла прокатки, охлаждению металла, прокатке в неблагоприятных температурных условиях, которые приводят к снижению пластических свойств и образованию многочисленных нарушений сплошности на поверхности раскатов, Снижение обжатий в ящичных калибрах по сравнению с предлагаемым интервалом (табл.6, режим обжатий Nfc 4), резко ухудшает качество поверхности раската в основном вследствие увеличения цикла прокатки и уменьшение температур прокатки, при этом также возрастает вероятность образования закатов за счет неравномерного распределения деформаций по высоте раската и значительного искажения его боковых граней. Увеличение обжатий в ящичных калибрах более, чем их значения по предлагаемому способу, неразрывно связано с сокращением числа проходов в ящичных калибрах (табл.7, режим обжатий N 5). а следовательно, увеличению обжатий более чем на 50%. чпгприводит к значительному деформационному разогреву, нагреву осевой зоны и получению неудовлетворительной структуры металла. Применение отношений b/h меньших, чем по предлагаемому способу, в случае небольших обжатий обусловливает недостаточную проработку осевой зоны раската, а при значительных обжатиях не предотвращает полностью от образования дефектов, наблюдающихся в основном в угловых зонах. Применение известного способа прокатки (табл.8, режим обжатий N 6), где отношение b/h достигает значения 1,4. приводит к значительному поверхностному дефектообразованию раската из-за больших искажений боковых поверхностей раскатов и минимального числа кантовок. потере устойчивости раската, а также снижению производительности процесса производства блюмов и заготовок

Пример. Прокатка слитков стали аустенитного класса-10Х 17Н13М2Т (ЭИ448) на стане по известному и предлагаемому способам. Масса слитка 2,8 т, размер исходного поперечного сечения 540 х 540 мм.

Эквивалентное содержание никеля и хрома для стали 10Х17Н13М2Т в соответствии с ГОСТом изменяется в следующих пределах: Ы1Экв 16...18%, Сгэкв - 21...24,7%.

Максимально допустимое обжатие за

проход по условию захвата раската валками учитывается следующим образом: ,8D к/2 f2, где DK - катающий диаметр валков, мм: f - коэффициент трения при

захвате. f Ki -Кз Кз (1,05 - 0,00051). где Ki - коэффициент, учитывающий влияние состояния поверхности и материала валков (для стальных шероховатых Ki 1,0); «2 - коэффициент, учитывающий влияние скорости прокатки (Кз 0,83); Кз - коэффициент, учитывающий химический состав прокатываемой стали (сталь 10Х17Н13М2Т аустенитного класса, Кз 1,40); Т - температура прокатки, °С. В соответствии с указанной

зависимостью коэффициент трения при прокатке на гладкой бочке равен f - 1 х С,83х х 1.4 (1.05-0,0005 х 1180) 0,53.

При прокатке в ящичных калибрах f 1 х 0,83 х 1,4(0,05-0,0005 х 1190) 0,57.

Тогда максимально допустимое обжатие на гладкой бочке аь 0,8 х 540 х 0.532 120 мм, з при прокатке в калибрах - ак 0,8 х 505 х 0,572 130мм

дс

Следовательно, --- - 0.30 ...0,40;

Г ае I

3k

ак

0,45..0,50: b/h - 1,20...1.25.

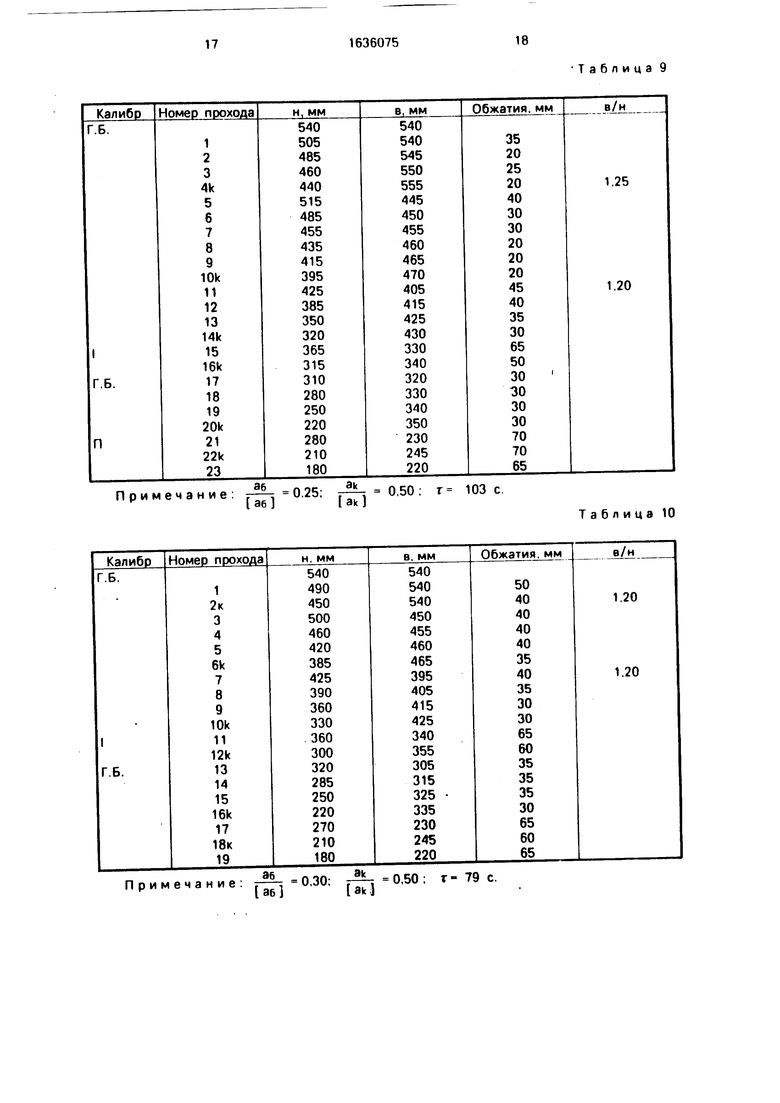

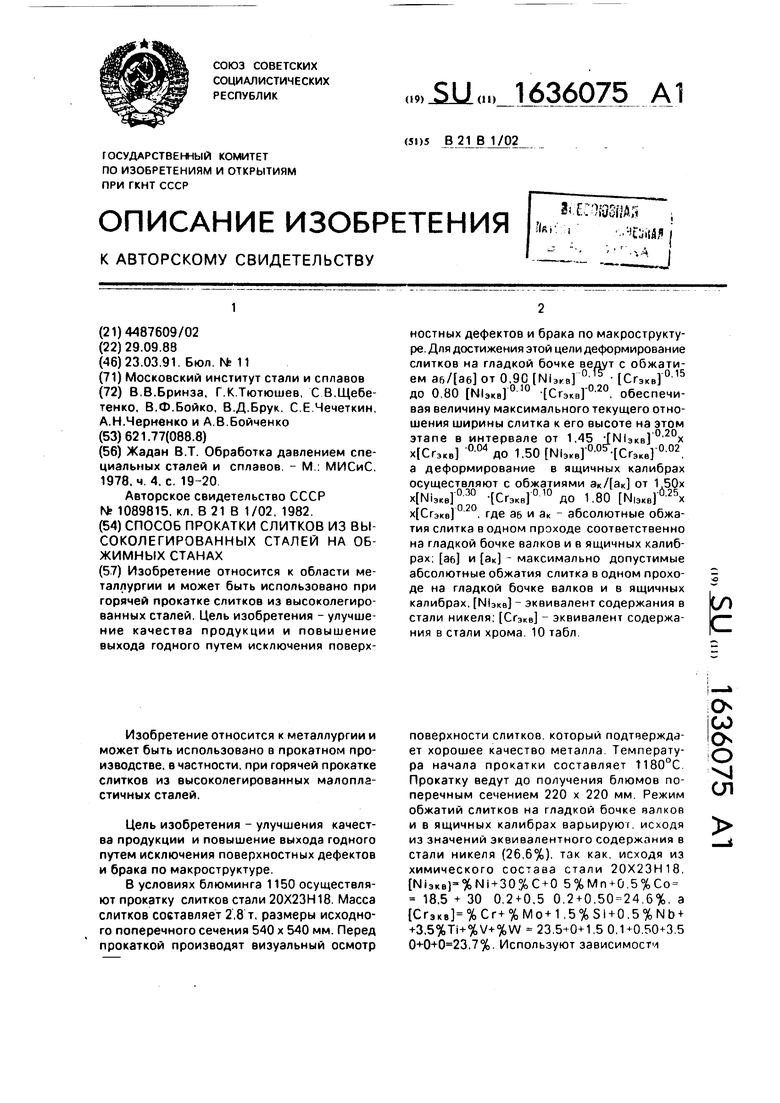

Режимы обжатий № 7 и 8 слитка стали 10Х17Н 13М2Т по известному и предлагаемому способам представлены соответственно в табл.9 и 10

Прокатка металла по предлагаемому режиму обжатий позволяет значительно сократить цикл прокатки, зести прокатку в более благоприятных температурных условиях и получать блюмы без нарушения сплошности на поверхности и лучшей проработкой осевой зоны раската

Формула изобретения Способ прокатки слитков из высоколегированных сталей на обжимных станах, включающий их деформирование на гладкой бочке валков, кантовку и последующую прокатку в ящичных калибрах с изменением величины обжатий в зависимости от химического состава стали, отличающийся тем, что, с целью улучшения качества продукции и повышения выхода годного путем исключения поверхностных дефектов и брака по макроструктуре, прокатку на гладкой бочке и в ящичных калибрах ведут с обжатием, определяемым по зависимостям

36 от 0.90 Niaw 0 15 Сгэкв °-15до0.80х

ае

1-0,10

х НэквГш СгэквГ

0.20

JJk

lak

от 1,50х

x NUBCfo СгзквГ0 10 -ДО 1,80 М1зкв -° 25х х СгЭкв , а кантовку при прокатке на гладкой бочке проводят при достижении отношения ширины слитка к высоте величины

1,45 ГГЛэкв 45 02 - Сгэкв 1 - . 1,50х xtNiaKB tCra.cB -0 02,

где и - абсолютные и максимально допустимые абсолютные обжатия слитка в одном проходе соответственно на гладкой бочке валков и в ящичных калибрах, мм;

Мэкв - эквивалент содержания в стали никеля, %;

Сгэкв - эквивалент содержания в стали хрома, %.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения блюмов и заготовок из слитков спокойных сталей | 1989 |

|

SU1650284A1 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ НА ОБЖИМНЫХ, ЗАГОТОВОЧНЫХ И СОРТОВЫХ СТАНАХ | 2003 |

|

RU2243041C1 |

| Слиток | 1985 |

|

SU1297955A1 |

| Способ прокатки слитков и заготовок | 1987 |

|

SU1480906A1 |

| СПОСОБ ПРОКАТКИ БЛЮМОВ | 1995 |

|

RU2094136C1 |

| СПОСОБ ПРОКАТКИ КВАДРАТНЫХ ЗАГОТОВОК | 1992 |

|

RU2012431C1 |

| СПОСОБ ПРОКАТКИ БЛЮМОВ | 1995 |

|

RU2088348C1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2006 |

|

RU2308327C2 |

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

| Способ прокатки слитков на дуореверсивном стане с индивидуальным приводом валков | 1990 |

|

SU1750753A1 |

Изобретение относится к области металлургии и может быть использовано при горячей прокатке слитков из высоколегированных сталей. Цель изобретения - улучшение качества продукции и повышение выхода годного путем исключения поверхностных дефектов и брака по макроструктуре. Для достижения этой цели деформирование слитков на гладкой бочке ведут с обжатием .9С М1Экв ° 1 Сгэкв ° 15 до 0,80 М1экв 0 ° - Сгэкв 0-20, обеспечивая величину максимального текущего отношения ширины слитка к его высоте на этом этапе в интервале от 1,45 ТЫ1Экв ° 20х х Сгзкв -° °4 до 1,50 М1экв -° 0ЧСгэквГ0 02, а деформирование в ящичных калибрах осуществляют с обжатиями от 1 50х СгЭкв ОЮдо 1.80 1Ч|эквГ25х х СгЭкв)020. где аь и ак - абсолютные обжатия слитка в одном проходе соответственно на гладкой бочке валков и в ящичных калибрах, ае и ак - максимально допустимые абсолютные обжатия слитка в одном проходе на гладкой бочке валков и в ящичных калибрах, М1Экв - эквивалент содержания в стали никеля; СгЭцВ - эквивалент содержания в стали хрома Ютабл сл с

Таблица 1

Таблица 2

Продолжение табл. 2

86

ае

0,35;

8k

8k

86

ее

0,40;

ak аи

Таблица 3

- 0,45 , т 81с.

Таблица 4

- 0,45 , т 73с.

86

ае

0,25:

3k 3k

36

аб

0,35,

3k

ak

Таблица 5

0,45 . г 105 с.

Таблица 6

0.35, т 93с.

Примечание:

86 ае

0,35,

Примечание :

86

ее

0.30:

Таблица 7

8k 8k

0,65 ; т 71с.

Таблица 8

3k

ak

0.40 ; г 105с.

36

lae

0.25;

3k 3k

Таблица 9

0,50: г 103 с

Таблица 10

| Жадан В.Т | |||

| Обработка давлением специальных сталей и сплавов | |||

| - М : МИСиС | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-23—Публикация

1988-09-29—Подача