у

Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для гибки коробчатых деталей | 1988 |

|

SU1555012A1 |

| ЛИСТОГИБОЧНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС РАМНОГО ТИПА | 2003 |

|

RU2247029C1 |

| Устройство для гибки обечаек из листовых заготовок | 1982 |

|

SU1074622A2 |

| Линия для подгибки кромок листов с двух сторон | 1989 |

|

SU1748902A1 |

| Станок для гибки змеевиков | 1990 |

|

SU1726091A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1981 |

|

SU986541A1 |

| Гибочный штамп | 1981 |

|

SU958009A1 |

| Штамп для изготовления коушей | 1990 |

|

SU1738436A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ И МНОГОФУНКЦИОНАЛЬНЫЙ ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2243842C1 |

| Устройство для гибки и обработки внутренней поверхности концов труб | 1987 |

|

SU1555016A1 |

Изобретение относится к обработке металлов давлением, в частности к оборудованию для гибки листового материала, и может быть использовано в радиотехнической, приборостроительной и др.отраслях промышленности. Сущность изобретения: с целью повышения производительности и снижения металлоемкости, ползушка выполнена разъемной из двух одинаковых частей и снабжена дистанционными проставками, жестко связывающими по краям обе части, привод перемещения ползушек выполнен в виде двух соосных плунжерных гидроцилиндров, жестко установленных соответственно в каждой из частей ползушек корпусами навстречу друг другу, а плунжеры связаны с балкой шарнирно. 2 ил.

29

Г

-5 -7 .26

Каждая часть 11 и 12 ползушки имеет по меньшей мере один приводной плунжерный гидроцилиндр и соответствующую выемку. Корпус плунжерного гидроцилиндра жестко закреплен в выемке ползушки, плунжер 19 (23) шарнирно связан с балкой 8, а гидроцилиндры 17 и 21 расположены соосно с корпусами, расположенными один против

Изобретение относится к обработке меаллов давлением, в частности к оборудоваию для гибки листового материала, и ожет быть использовано в радиотехнической, приборостроительной и других отрас- ях промышленности.

Цель изобретения - повышение производительности и снижение металлоемкости.

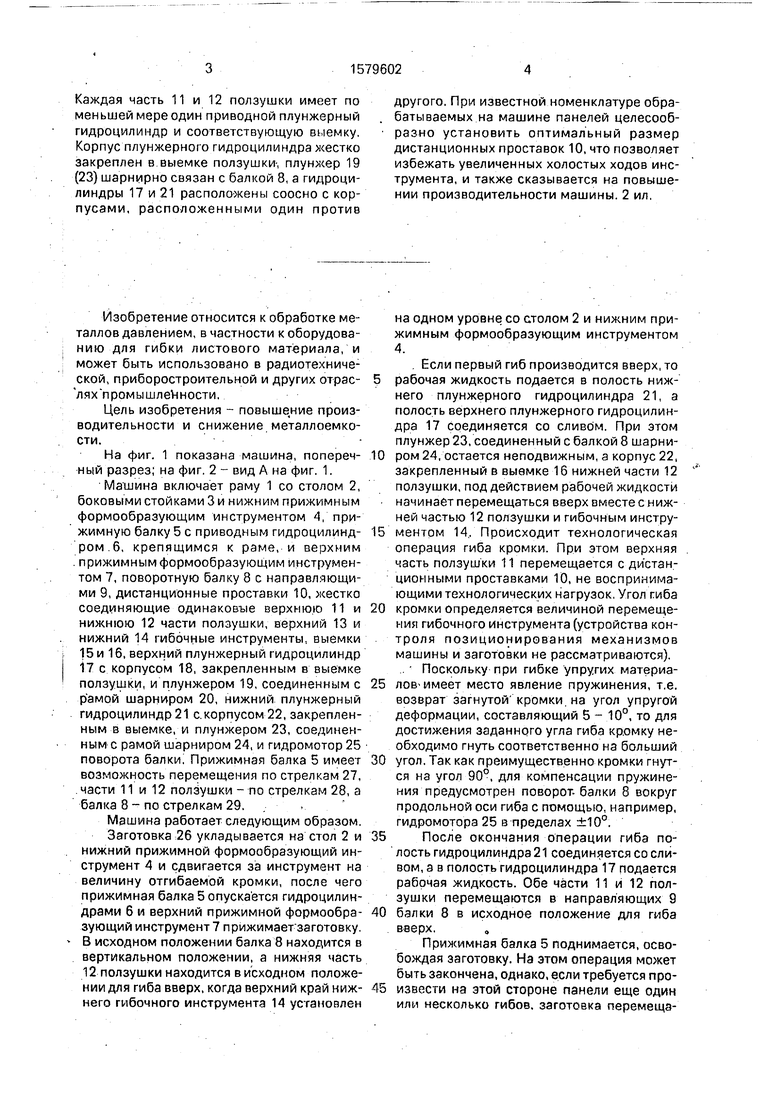

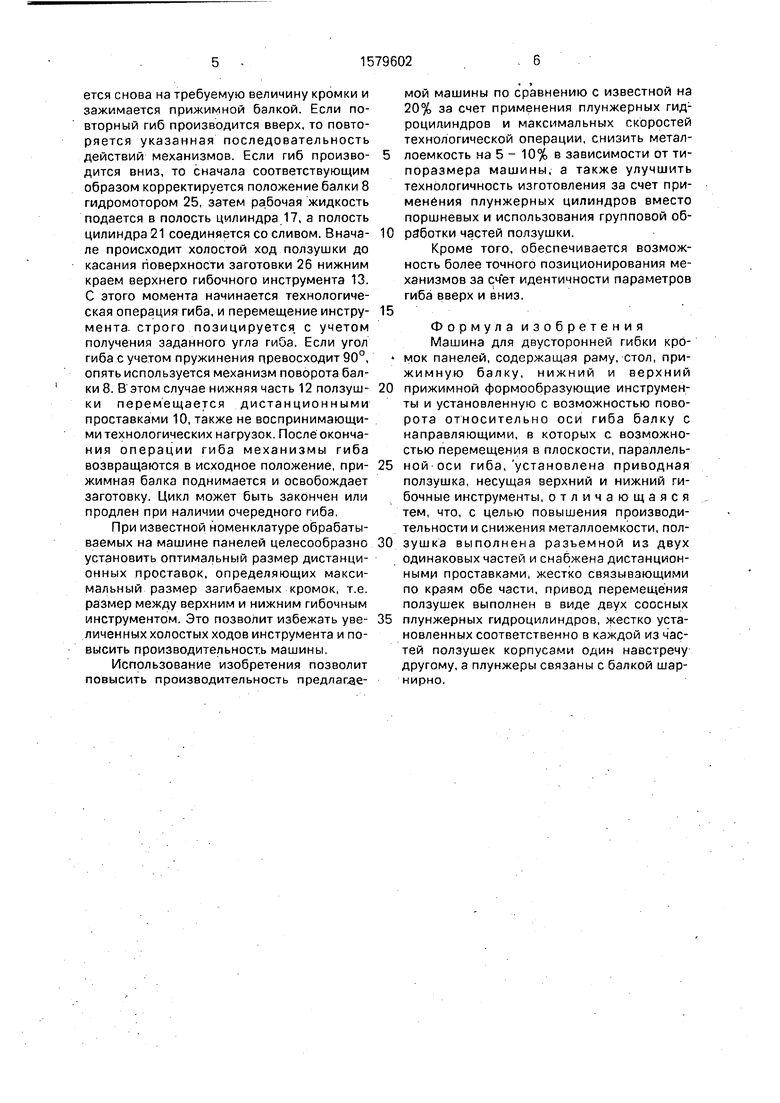

На фиг. 1 показана машина, поперечный разрез; на фиг. 2 - вид А на фиг. 1.

Машина включает раму 1 со столом 2, боковыми стойками 3 и нижним прижимным формообразующим инструментом 4, прижимную балку 5 с приводным гидроцилиндром б, крепящимся к раме, и верхним прижимным формообразующим инструментом 7, поворотную балку 8 с направляющими 9, дистанционные проставки 10, жестко соединяющие одинаковые верхнюю 11 и нижнюю 12 части ползушки, верхний 13 и нижний 14 гибочные инструменты, еыемки 15 и 16, верхний плунжерный гидроцилиндр 17 с корпусом 18, закрепленным в выемке ползушки, и плунжером 19, соединенным с рамой шарниром 20, нижний плунжерный гидроцилиндр 21 с корпусом 22, закрепленным в выемке, и плунжером 23, соединенным с рамой шарниром 24, и гидромотор 25 поворота балки. Прижимная балка 5 имеет возможность перемещения по стрелкам 27, части 11 и 12 ползушки - по стрелкам 28, а балка 8 - по стрелкам 29.

Машина работает следующим образом.

Заготовка ,26 укладывается на стол 2 и нижний прижимной формообразующий инструмент 4 и сдвигается за инструмент на величину отгибаемой кромки, после чего прижимная балка 5 опускается гидроцилиндрами 6 и верхний прижимной формообразующий инструмент 7 прижимает заготовку. В исходном положении балка 8 находится в вертикальном положении, а нижняя часть 12 ползушки находится в исходном положении для гиба вверх, когда верхний край нижнего гибочного инструмента 14 установлен

другого, При известной номенклатуре обрабатываемых на машине панелей целесообразно установить оптимальный размер дистанционных проставок 10, что позволяет избежать увеличенных холостых ходов инструмента, и также сказывается на повышении производительности машины. 2 ил.

на одном уровне со столом 2 и нижним прижимным формообразующим инструментом 4.

Если первый гиб производится вверх, то

рабочая жидкость подается в полость нижнего плунжерного гидроцилиндра 21, а полость верхнего плунжерного гидроцилиндра 17 соединяется со сливом, При этом плунжер 23. соединенный с балкой 8 шарниром 24, остается неподвижным, а корпус 22, закрепленный в выемке 16 нижней части 12 ползушки, под действием рабочей жидкости начинает перемещаться вверх вместе с нижней частью 12 ползушки и гибочным инструментом 14. Происходит технологическая операция гиба кромки. При этом верхняя часть ползушки 11 перемещается с дистанционными проставками 10, не воспринимающими технологических нагрузок. Угол гиба

кромки определяется величиной перемещения гибочного инструмента (устройства контроля позиционирования механизмов машины и заготовки не рассматриваются), Поскольку при гибке упругих материалов-имеет место явление пружинения, т.е. возврат загнутой кромки на угол упругой деформации, составляющий 5 - 10°, то для достижения заданного угла гиба кромку необходимо гнуть соответственно на больший

угол. Так как преимущественно кромки гнутся на угол 90°, для компенсации пружинения предусмотрен поворот- балки 8 вокруг продольной оси гиба с помощью, например, гидромотора 25 в пределах ±10°,

После окончания операции гиба полость гидроцилиндра 21 соединяется со сливом, а в полость гидроцилиндра 17 подается рабочая жидкость. Обе части 11 и 12 ползушки перемещаются в направляющих 9

балки 8 в исходное положение для гиба вверх.„

Прижимная балка 5 поднимается, освобождая заготовку. На этом операция может быть закончена, однако, если требуется произвести на этой стороне панели еще один или несколько гибов. заготовка перемещается снова на требуемую величину кромки и зажимается прижимной балкой. Если повторный гиб производится вверх, то повторяется указанная последовательность действий механизмов Если гиб производится вниз, то сначала соответствующим образом корректируется положение балки 8 гидромотором 25, затем рабочая жидкость подается в полость цилиндра 17, а полость цилиндра 21 соединяется со сливом. Вначале происходит холостой ход ползушки до касания поверхности заготовки 26 нижним краем верхнего гибочного инструмента 13. С этого момента начинается технологическая операция гиба, и перемещение инструмента строго позицируется с учетом получения заданного угла гиОа. Если угол гиба с учетом пружинения превосходит 90°, опять используется механизм поворота балки 8. В этом случае нижняя часть 12 ползуш- ки перемещается дистанционными проставками 10, также не воспринимающими технологических нагрузок. После оконча- ния операции гиба механизмы гиба возвращаются в исходное положение, прижимная балка поднимается и освобождает заготовку. Цикл может быть закончен или продлен при наличии очередного гиба.

При известной номенклатуре обрабатываемых на машине панелей целесообразно установить оптимальный размер дистанционных проставок, определяющих максимальный размер загибаемых кромок, т е размер между верхним и нижним гибочным инструментом. Это позволит избежать увеличенных холостых ходов инструмента и повысить производительность машины.

Использование изобретения позволит повысить производительность предлагаемой машины по сравнению с известной на 20% за счет применения плунжерных гидроцилиндров и максимальных скоростей технологической операции, снизить метал- 5 лоемкость на 5 - 10% в зависимости от типоразмера машины, а также улучшить технологичность изготовления за счет применения плунжерных цилиндров вместо поршневых и использования групповой об0 работки частей ползушки.

Кроме того, обеспечивается возможность более точного позиционирования механизмов за сч ет идентичности параметров гиба вверх и вниз.

5

Формула изобретения Машина для двусторонней гибки кро- мок панелей, содержащая раму, стол, прижимную балку, нижний и верхний

0 прижимной формообразующие инструменты и установленную с возможностью поворота относительно оси гиба балку с направляющими, в которых с возможностью перемещения в плоскости, параллель5 ной оси гиба, установлена приводная ползушка, несущая верхний и нижний гибочные инструменты, отличающаяся тем, что, с целью повышения производительности и снижения металлоемкости, пол0 зушка выполнена разъемной из двух одинаковых частей и снабжена дистанционными проставками, жестко связывающими по краям обе части, привод перемещения ползушек выполнен в виде двух соосных

5 плунжерных гидроцилиндров, жестко установленных соответственно в каждой из частей ползушек корпусами один навстречу другому, а плунжеры связаны с балкой шар- нирно.

в

Вид А

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Прибор для определения среднего диаметра стеблей | 1958 |

|

SU120335A1 |

Авторы

Даты

1990-07-23—Публикация

1987-12-21—Подача