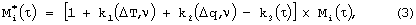

Изобретение относится к металлургии, а именно к технологии непрерывной разливки металла.

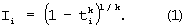

Известен способ динамического регулирования охлаждения слитка на установке непрерывной разливки металла (см. патент РФ №2185927 от 18.10.1999 г., МКИ7 В 22 D 11/22, опубл. 27.07.2002 г. Бюл. №21 [1]), включающий регулирование расхода охладителя по секциям зоны вторичного охлаждения в зависимости от изменения скорости вытягивания слитка, поддерживающий постоянной температуру поверхности в каждой точке зоны вторичного охлаждения независимо от скорости вытягивания, путем регулирования интенсивности охлаждения в каждой секции зоны вторичного охлаждения по зависимости

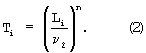

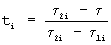

за время регулирования расхода охладителя в каждой секции зоны вторичного охлаждения

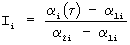

причем коэффициент теплоотдачи рассчитывается для каждой секции в реальном времени, а каждую секцию включают при значении коэффициента теплоотдачи от слитка αi(τ)>50 Вт/м2 K и отключают при αi(τ)<50 Вт/м2 K,

где  - интенсивность охлаждения по секциям i;

- интенсивность охлаждения по секциям i;

αi(τ) - коэффициент теплоотдачи в текущее время переходного процесса (τ) в i-й секции охлаждения;

α1i, α2i - коэффициенты теплоотдачи вначале τ1i и в конце τ2i переходного процесса в i-й секции;

при этом k=1,5 при снижении скорости вытягивания слитка от ν1 до ν2;

k=1,25 при повышении скорости вытягивания слитка от ν1 до ν2;

- безразмерное время;

- безразмерное время;

Тi=τ2i-τ1i - время регулирования в i-й секции;

Li - расстояние от мениска металла в кристаллизаторе до середины i-й секции;

при увеличении скорости n=1, при уменьшении скорости n=1...0,5 в зависимости от отливаемой марки стали. (Способ принят за прототип).

Основным недостатком известного способа является тот факт, что он осуществляет регулирование расхода охладителя только в зависимости от изменения скорости вытягивания слитка и не учитывает такие существенные факторы, как перегрев жидкого металла в промковше, изменение теплоотвода в кристаллизаторе и фактора разогрева машины от холодного состояния в пусковом режиме, влияющие на тепловое состояние слитка и соответственно на его качество.

Заявляемое изобретение направлено на решение задачи предотвращения нарушений технологического процесса, т.е. предотвращения колебаний температуры поверхности слитка, которые возникают в результате изменения температуры перегрева жидкого металла, именения теплоотвода в кристаллизаторе и, кроме того, учитывает фактор разогрева машины от холодного состояния в пусковом режиме.

Технический результат при осуществлении изобретения выражается в поддержании температуры поверхности слитка по определенной зависимости по всей длине технологического канала независимо от колебаний температуры перегрева жидкого металла, колебаний теплоотвода от слитка в кристаллизаторе и фактора разогрева машины от холодного состояния в пусковом режиме. Это приводит к уменьшению градиента температуры в корочке слитка по всей длине технологического канала и, соответственно, к снижению термических напряжений, а значит к уменьшению трещинообразования.

Указанный технический результат достигается тем, что в предлагаемом способе динамического регулирования охлаждения слитка на установке непрерывной разливки металла, включающем регулирование расхода охладителя по секциям зоны вторичного охлаждения в зависимости от изменения скорости вытягивания слитка, перегрева жидкого металла, теплоотвода от слитка в кристаллизаторе и разогрева машины от холодного состояния в пусковом режиме, согласно изобретению расход охладителя в каждой секции зоны вторичного охлаждения изменяют по зависимости

где ki(Δτ, ν) - коэффициент, учитывающий изменение расхода охладителя в зависимости от перегрева жидкого металла в промковше ΔT;

k2 (Δq, ν) - коэффициент, учитывающий изменение расхода охладителя в зависимости от изменения теплоотвода в кристаллизаторе Δq;

k3(τ) - коэффициент, учитывающий изменение расхода охладителя во время разогрева машины в пусковом режиме.

Предлагаемый способ применим в пределах изменения температуры перегрева жидкого металла (10≤ΔT≤80)°С и изменения теплоотвода в кристаллизаторе (q≥Δq≥0,5q) Bт/м2.

Преимущество предлагаемого способа по сравнению с прототипом заключается в том, что он кроме изменения скорости учитывает еще три фактора, которые существенно влияют на тепловое состояние слитка. Учет влияния изменения температуры перегрева жидкого металла, изменения теплоотвода в кристаллизаторе и фактора разогрева машины от холодного состояния в пусковом режиме на расход охладителя приводит к уменьшению градиента температуры по толщине корочки и, соответственно, существенно уменьшаются термические напряжения в корочке, при этом улучшается качество поверхности слитка.

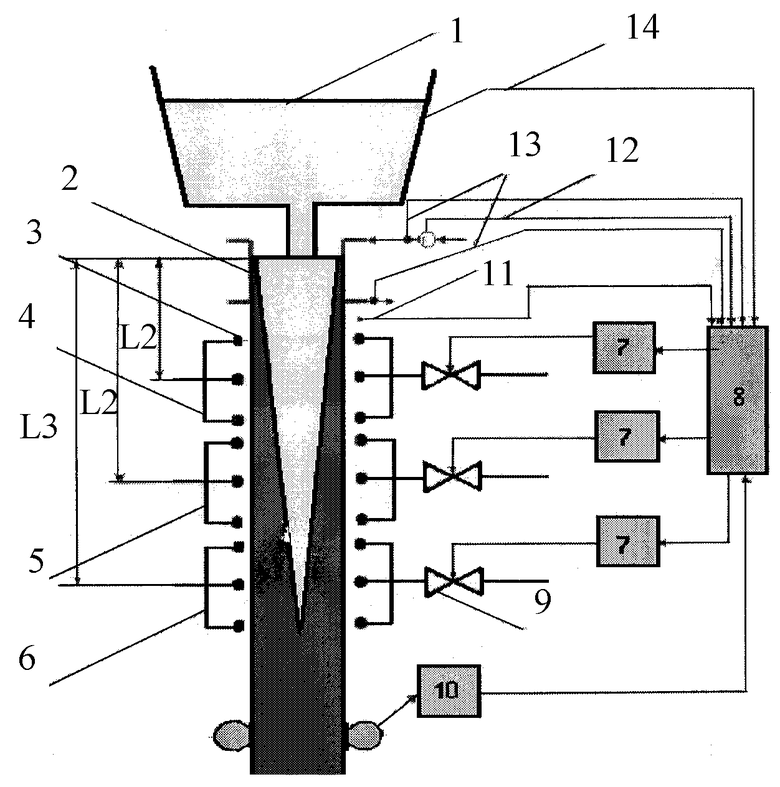

Изобретение иллюстрируется чертежами. На фиг.1 изображено устройство для реализации способа. В процессе разливки металл из промковша 1 поступает в кристаллизатор 2, из кристаллизатора вытягивают слиток в двухфазном состоянии 3. Устройство рассматривается применительно к трехсекционной зоне вторичного охлаждения (позиции 4, 5, 6). Изобретение может быть использовано для установки непрерывной разливки металла с любым количеством секций вторичного охлаждения. Устройство содержит регуляторы 7, которые загружаются данными из компьютера 8 и управляют регулирующими клапанами 9. На компьютер сигнал по изменению скорости поступает от измерителя 10, сигнал по расходу воды на кристаллизатор поступает от измерителя 12, при этом измеряется температура воды на входе в кристаллизатор и на выходе из него 13, что позволяет рассчитывать теплоотвод в реальном времени. Информация о перегреве жидкого металла поступает на компьютер от измерителя 14. Контроль температуры поверхности слитка может осуществляться с помощью температурных датчиков 11.

Реализация способа управления осуществляется следующим образом.

1) Расход охладителя Мi(τ) определяется при помощи изменяющейся во времени интенсивности охлаждения слитка и зависит от переменной скорости вытягивания ν.

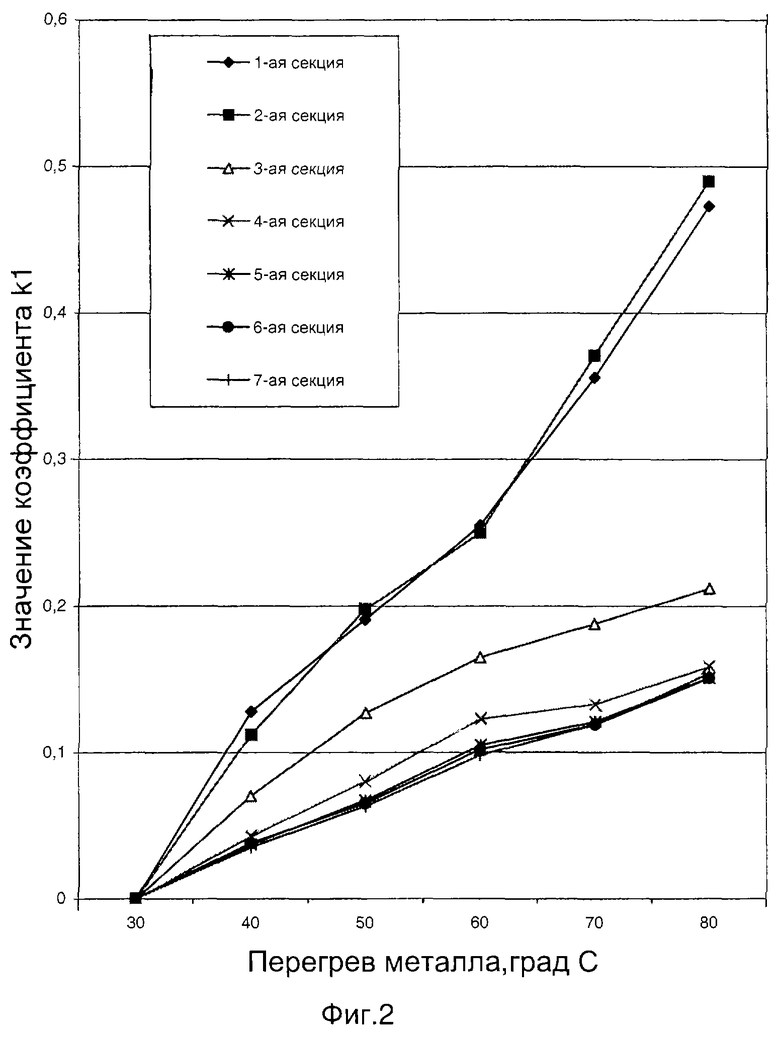

2) Коэффициент k1(ΔT, ν), учитывающий изменение расхода охладителя в зависимости от перегрева жидкого металла ΔТ, определяется с помощью математического моделирования процесса затвердевания слитка и имеет в результате вид набора полиномов по группам марок сталей. На фиг.2 показан пример характера изменения коэффициента.

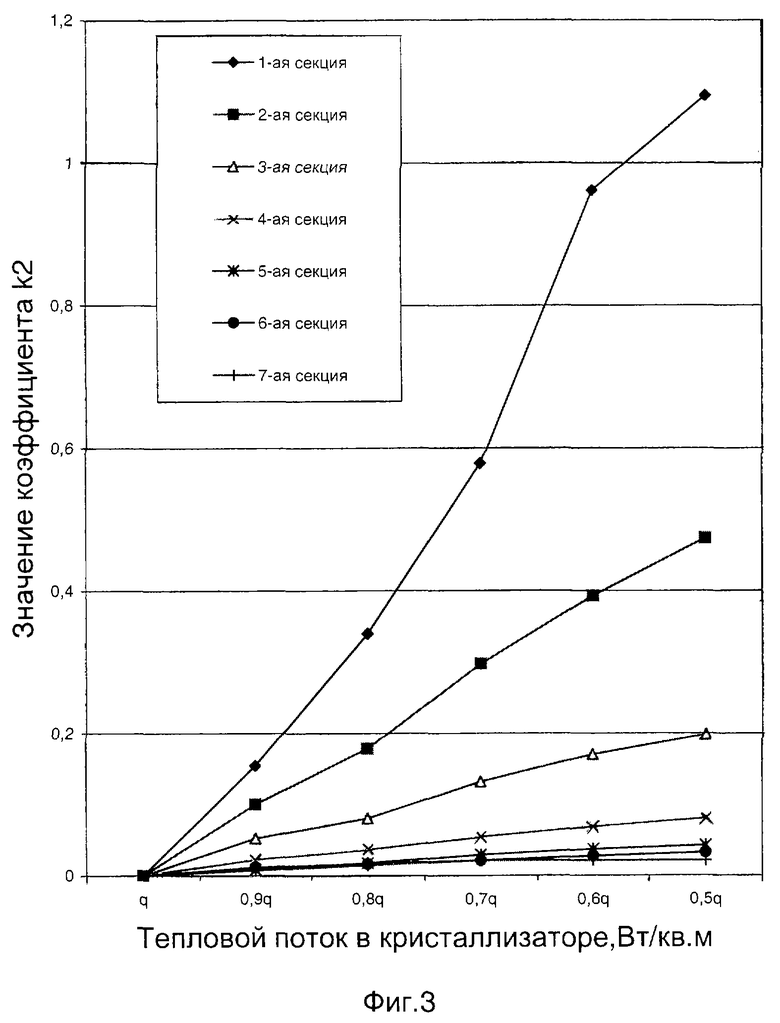

3) Коэффициент k2(Δq, ν), учитывающий изменение расхода охладителя в зависимости от теплоотвода в кристаллизаторе Δq, определяется также с помощью математического моделирования процесса затвердевания слитка и имеет в результате вид набора полиномов по группам марок сталей. На фиг.3 показан пример характера изменения коэффициента.

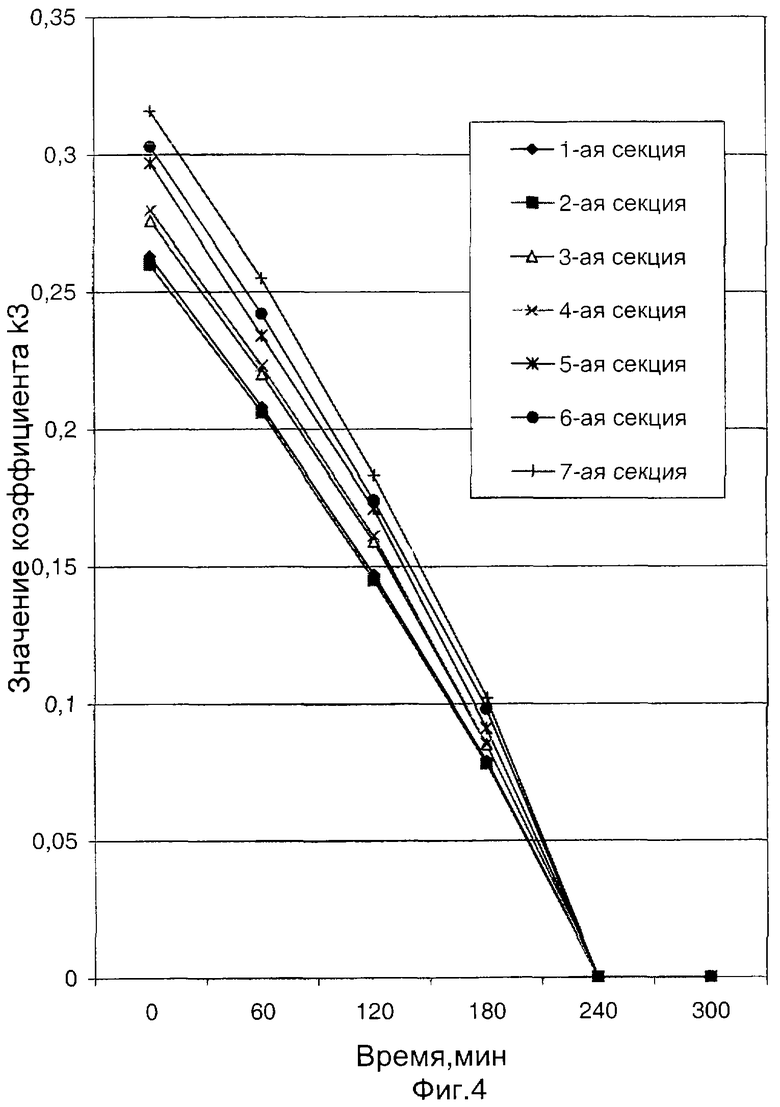

4) Коэффициент k3(τ), учитывающий изменение расхода охладителя во время разогрева машины, определяется экспериментально. На фиг.4 показан пример характера изменения коэффициента.

Разработанная в соответствии с предложенным техническим решением программа управления динамическим регулированием охлаждения слитка загружается в управляющий компьютер 8 и ведет управление расходом охладителя индивидуально в каждой секции зоны вторичного охлаждения. При изменении скорости разливки, т.е. при наступлении нестационарного режима, что определяется по сигналу измерителя 10, изменяется значение Mi(τ). Сигнал по перегреву жидкого металла поступает от измерителя 14 и изменяет значение коэффициента ki(ΔТ, ν). Измерителями 12 и 13 фиксируются температура и расход охлаждающей кристаллизатор воды, что позволяет рассчитывать изменение теплоотвода кристаллизатором от слитка и изменять значение коэффициента k2(Δq, ν). Расходы охладителя на каждую секцию зоны вторичного охлаждения рассчитываются согласно формуле изобретения в реальном времени благодаря использованию обобщенных функций (полиномов). Затем сигнал поступает на регулятор 7, который управляет регулирующим клапаном 9. В результате на каждой секции зоны вторичного охлаждения будет установлен рассчитанный расход охладителя. Эта технология не требует использования специальных мощных и быстродействующих компьютеров, что является одним из преимуществ предлагаемого способа.

Измерение всех параметров производится через довольно короткие промежутки времени Δτ=1-5 с, что приводит к аппроксимации их изменения и производится регулирование в реальном времени.

Как показали результаты математического моделирования и натурные испытания, температура поверхности слитка в измеряемых точках в зоне вторичного охлаждения остается в определенной зависимости по длине технологического канала при изменении скорости разливки в диапазоне 0,2-1 от установившейся номинальной.

В результате динамического регулирования охлаждения слитка на установке непрерывной разливки металла улучшается качество поверхности слитка и увеличивается выход годного за счет снижения брака, имевшего место ранее при технологических снижениях скорости разливки и кратковременных остановках разливки.

Предлагаемый способ регулирования может быть использован в системах автоматического регулирования процесса вторичного охлаждения слитка при непрерывной разливке стали.

Источник информации

1. Патент РФ №2185927 от 18.10.1999 г., МКИ7 В 22 D 11/22, опубл. 27.07.2002 г. Бюл. №21 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ОХЛАЖДЕНИЕМ СЛИТКА В МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ | 2014 |

|

RU2569620C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ВТОРИЧНОГО ОХЛАЖДЕНИЯ НА МНЛЗ ПРИ ИЗМЕНЕНИИ СКОРОСТИ ВЫТЯГИВАНИЯ СЛИТКА | 2013 |

|

RU2535836C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗАГОТОВОК НА МАШИНАХ НЕПРЕРЫВНОГО ЛИТЬЯ | 2009 |

|

RU2422242C2 |

| СПОСОБ ОХЛАЖДЕНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 2010 |

|

RU2446913C2 |

| СПОСОБ ДИНАМИЧЕСКОГО УПРАВЛЕНИЯ ОХЛАЖДЕНИЕМ СЛЯБА В МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2003 |

|

RU2232666C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ НЕПРЕРЫВНО-ЛИТОЙ КРУГЛОЙ ЗАГОТОВКИ | 1999 |

|

RU2169635C2 |

| СПОСОБ УПРАВЛЕНИЯ ВТОРИЧНЫМ ОХЛАЖДЕНИЕМ СЛЯБА В МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК ПРИ СТАЦИОНАРНЫХ И ПЕРЕХОДНЫХ РЕЖИМАХ РАЗЛИВКИ | 2004 |

|

RU2286863C2 |

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СЛИТКОВ КВАДРАТНОГО И ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2010 |

|

RU2441731C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СЛИТКОВ | 1995 |

|

RU2085325C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2043833C1 |

Изобретение относится к технологии непрерывной разливки металла. При динамическом регулировании охлаждения слитка на установке непрерывной разливки металла регулируют расходы охладителя по секциям зоны вторичного охлаждения в зависимости от изменения скорости вытягивания слитка, перегрева жидкого металла, теплоотвода от слитка в кристаллизаторе и разогрева машины от холодного состояния в пусковом режиме. Расход охладителя в каждой секции зоны вторичного охлаждения изменяют по зависимости  , где k1(ΔT, ν) - коэффициент, учитывающий изменение расхода охладителя в зависимости от перегрева жидкого металла в промковше ΔТ; k2(Δq, ν) - коэффициент, учитывающий изменение расхода охладителя в зависимости от изменения теплоотвода в кристаллизаторе Δq; k3(τ) - коэффициент, учитывающий изменение расхода охладителя во время разогрева машины в пусковом режиме. Изобретение позволяет уменьшить градиент температуры в корочке слитка по всей длине технологического канала. 4 ил.

, где k1(ΔT, ν) - коэффициент, учитывающий изменение расхода охладителя в зависимости от перегрева жидкого металла в промковше ΔТ; k2(Δq, ν) - коэффициент, учитывающий изменение расхода охладителя в зависимости от изменения теплоотвода в кристаллизаторе Δq; k3(τ) - коэффициент, учитывающий изменение расхода охладителя во время разогрева машины в пусковом режиме. Изобретение позволяет уменьшить градиент температуры в корочке слитка по всей длине технологического канала. 4 ил.

Способ динамического регулирования охлаждения слитка на установке непрерывной разливки металла, включающий регулирование расхода охладителя по секциям зоны вторичного охлаждения в зависимости от изменения скорости вытягивания слитка, отличающийся тем, что регулирование расхода охладителя учитывает перегрев жидкого металла, теплоотвод от слитка в кристаллизаторе и разогрев машины от холодного состояния в пусковом режиме, расход охладителя в каждой секции зоны вторичного охлаждения изменяют по зависимости

где k1(ΔT, ν) - коэффициент, учитывающий изменение расхода охладителя в зависимости от перегрева жидкого металла в промковше ΔТ;

k2(Δq, ν) - коэффициент, учитывающий изменение расхода охладителя в зависимости от изменения теплоотвода в кристаллизаторе Δq;

k3(τ) - коэффициент, учитывающий изменение расхода охладителя во время разогрева машины в пусковом режиме.

| RU 2185927 С2, 27.07.2002 | |||

| Устройство для автоматического управления тепловым режимом зоны вторичного охлаждения машины непрерывного литья заготовок | 1980 |

|

SU869947A1 |

| Способ автоматического управления процессом непрерывной разливки металлов и устройство для его осуществления | 1988 |

|

SU1650337A1 |

| US 5988259 А, 23.11.1999 | |||

| Устройство для моделирования сетевых графов | 1982 |

|

SU1070560A1 |

Авторы

Даты

2004-12-27—Публикация

2003-11-04—Подача