Изобретение относится к способам получения окрашенной глазури, применяемой в производстве изделий декоративного, утилитарного и хозяйственного назначения.

Основным сырьем для изготовления керамических плиток являются глины монтморелонитовых пород как наиболее распространенных в природе. По указанной причине особый практический интерес представляют технологические процессы, предусматривающие применение глазурей с величиной термического коэффициента линейного расширения не ниже 60·10-7 °С-1.

Известен (Ru 2139259, кл. С 03 С 8/04, 1990 г.) состав глазури, применяемой в керамической отрасли промышленности для покрытия изделий декоративного, утилитарного и хозяйственного назначения. Он включает, мас.%: SiО2 43,77-46,60; Аl2О3 5,64-11,55; В2O3 11,8-18,84; Fе2О3 0,41-1,63; CaO 0,78-10,51; MgO 0,14-4,45; Na2O 4,7-8,84; К2О 1,64-2,82; ТiO2 0,7-3,55; ZnO 2,14-8,36; FeO 0,10-0,31; P2O5 0,02-0,15; ZrO2 0,09-8,06; F 0,45-2,15.

К его существенным недостаткам относятся невысокий термический коэффициент линейного расширения глазури. Кроме того, использование производных плавиковой кислоты при получении глазури вызывает преждевременную коррозию технологического оборудования.

Известен состав глазури (Su 833630, кл. С 03 С 8/04, 1981 г.), используемой для покрытия изделий декоративно-утилитарного и хозяйственного назначения и керамических плиток, содержащий, мас.%: SiO2 41-51; Аl2О3 8-10; В2О3 10-17; CaO 3-8; MgO 0,03-0,5; ZnO 4-6; ZrO2 8-11; Na2O 6-10; К2О 1-3; Fе2O3 0,02-0,5.

К его существенным недостаткам следует отнести возможность появления цека на глазурованных покрытиях, вызванного высоким содержанием Na2O. Кроме того, получаемое глазурованное покрытие имеет неудовлетворительную окраску, что обусловлено пониженным содержанием окиси железа.

Наиболее близким по технической сущности может рассматриваться состав глазури (RU 2189951, кл. С 03 С 8/04, 2000 г.), содержащий, мас.%: SiO2 46,70-50,23; Аl2О3 5,79-11,25; В2О3 10,86-14,31; Fе2О3 0,1-0,4; CaO 5,21-10,1; MgO 0,41-2,25; Na2O 1,45-4,02; К2О 3,62-8,10; ZnO 2,48-7,60; ZrO2 8,1 9,98; ТiO2 0,11-0,60.

К его недостаткам относится то, что для достижения необходимого цвета в вышеуказанную глазурь необходимо вводить соответствующий краситель, что вызывает удорожание процесса глазурования.

Технической задачей изобретения является разработка состава окрашенной глазури, характеризующейся улучшенными рабочими показателями.

Поставленная задача достигается тем, что в известном способе получения глазури в ее состав внесены изменения, а именно увеличена дозировка Fе2О3 и ZnO, уменьшено содержание Na2O и ZrO2, дополнительно введен железоокисный пигмент состава, мас.%:

Оксид железа Не более 60,0

Оксид цинка Не более 10,0

Вода 1-3

Фосфаты железа и цинка Остальное

Это позволяет получать окрашенные керамические покрытия с необходимым термическим коэффициентом линейного расширения, на которых отсутствует цек.

Сущностью предлагаемого решения является окрашенная глазурь, содержащая, мас.%:

SiO2 41,0-54,0

Аl2О3 5,0-12,0

В2О3 10,0-18,0

Fе2O3 0,51-1,5

CaO 3,0-12,0

MgO 0,1-3,0

Na2O 0,5-1,4

К2О 1,0-8,0

ZnO 7,7-18,0

ZrO2 3,0-7,9

TiO2 0,1-1,0

Пигмент 0,5-5,0

Предлагаемое техническое решение отличается от известных тем, что в глазури содержится меньше Na2O и ZrO2, больше Fе2О3 и ZnO и в нее дополнительно введен железоокисный пигмент, изготавливаемый из цинкофосфатных шламов, образующихся при обработке металлических поверхностей методом фосфатирования. Добавка пигмента обеспечивает необходимую окраску глазурованного покрытия, а с другой стороны - исключает образование цека.

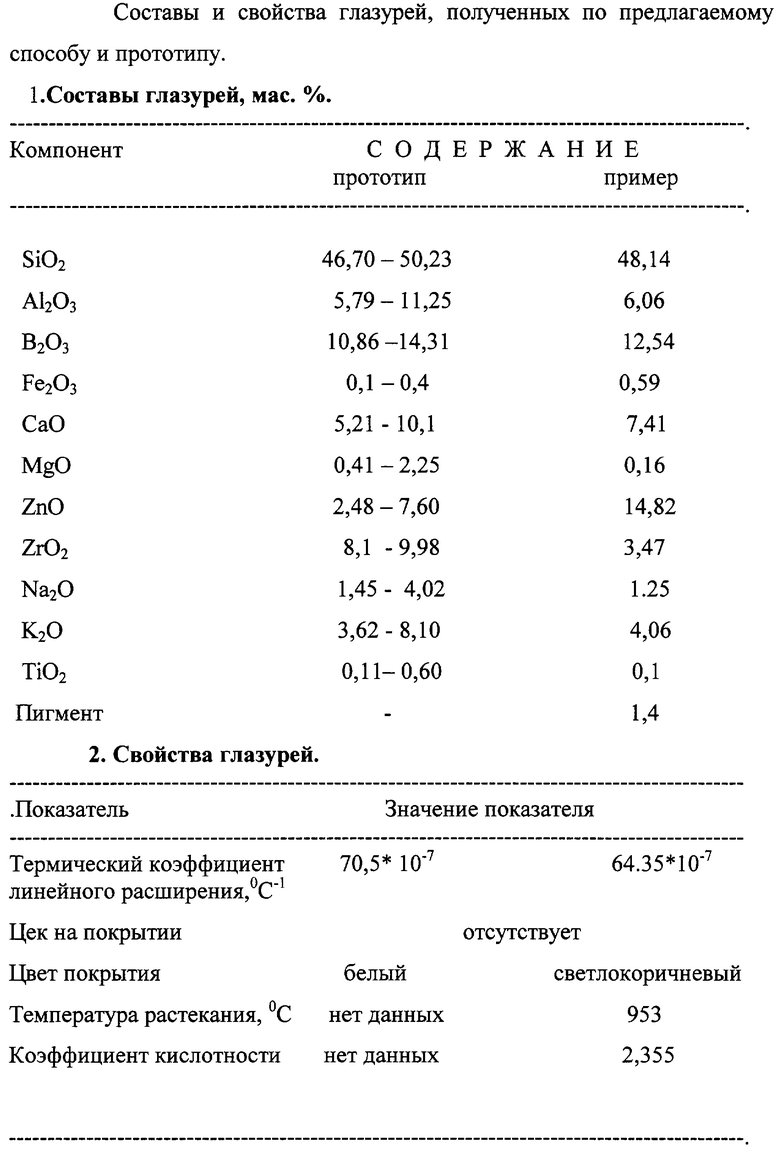

Предлагаемое изобретение иллюстрируется примером, приведенным в таблице.

Глазурь варилась в печи периодического действия “Пужол” в течение 4 ч 30 мин при температуре 1400°С и гранулировалась в холодной воде по общепринятому методу.

В качестве железоокисного пигмента взят продукт, вырабатываемый по ТУ №2312-10999039-001-2001 “Наполнитель минеральный синтетический марки Б-400” состава, мас.%:

Оксид железа 60

Оксид цинка 9,9

Вода 1,0

Фосфаты железа и цинка Остальное

Сравнительная характеристика покрытий, изготовленных по примеру осуществления предлагаемого способа и прототипу, представлена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОКРАШЕННАЯ ГЛАЗУРЬ | 2005 |

|

RU2298530C2 |

| Глазурь | 2002 |

|

RU2225372C1 |

| ГЛАЗУРЬ | 2004 |

|

RU2259327C1 |

| Прозрачная глазурь | 2002 |

|

RU2222503C1 |

| КЕРАМИЧЕСКИЙ ПИГМЕНТ КОРИЧНЕВОГО ЦВЕТА | 2003 |

|

RU2248333C1 |

| ВОССТАНОВИТЕЛЬНАЯ ГЛАЗУРЬ | 2008 |

|

RU2399593C1 |

| ГЛАЗУРЬ | 2005 |

|

RU2301203C1 |

| ЗАЩИТНОЕ СТЕКЛОКРИСТАЛЛИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ СТАЛИ | 2010 |

|

RU2453512C1 |

| ГЛАЗУРЬ | 2003 |

|

RU2255921C2 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2191165C2 |

Окрашенную глазурь используют для покрытия изделий декоративного, утилитарного и хозяйственного назначения, керамических плиток. Глазурь включает, мас.%: SiO2 41,0-54,0, Al2O3 5,0-12,0, В2О3 10,0-18,0, Fe2O3 0,5-1,5, СаО 3,0-12,0, MgO 0,1-3,0, Na2O 0,5-1,4, К2О 1,0-8,0, ZnO 7,7-18,0, ZrO2 3,0-7,9, TiO2 0,1-1,0, пигмент 0,5-5,0. В глазури используют железоокисный пигмент состава, мас.%: оксид железа не более 60, оксид цинка не более 10, вода 1-3, фосфаты железа и цинка остальное. Технический результат изобретения - исключение образования цека и получение окрашенного покрытия с высокими рабочими свойствами. 1 табл.

Окрашенная глазурь, включающая SiO2, Аl2О3, В2О3, Fе2О3, СаО, MgO, Na2O, К2О, ТiO2, ZnO, ZrO2 и ТiO2, отличающаяся тем, что она дополнительно содержит железоокисный пигмент состава, мас.%:

Оксид железа Не более 60,

Оксид цинка Не более 10,

Вода 1-3

Фосфаты железа и цинка Остальное

при следующем соотношении компонентов, маc.%:

SiO2 41,0-54,0

Аl2О3 5,0-12,0

В2О3 10,0-18,0

Fе2О3 0,5-1,5

MgO 0,1-3,0

Na2O 0,5-1,4

К2О 1,0-8,0

ZnO 7,7-18,0

ZrO2 3,0-7,9

СаО 3,0-12,0

ТiO2 0,1-1,0

Пигмент 0,5-5,0

| ГЛАЗУРЬ | 2000 |

|

RU2189951C2 |

| Глазурь | 1989 |

|

SU1689374A1 |

| Состав декоративного покрытия | 1977 |

|

SU692815A1 |

| Устройство для рядовой намотки призматических электрических катушек | 1958 |

|

SU123625A1 |

| СПОСОБ КРАШЕНИЯ ПОЛИВИНИЛСПИРТОВОГО ВОЛОКНА ПРЯМЫМИ КРАСИТЕЛЯМИ | 0 |

|

SU231060A1 |

Авторы

Даты

2004-12-27—Публикация

2003-09-08—Подача