Изобретение относится к технологии керамики и огнеупоров, а именно к технологии получения глазурей для керамических плмток и товаров народного потребления.

Целью изобретения является повышение химической устойчивости и блеска.

Оксиды Рв20з. BaO, SrO, MnO, ZnO вводят в виде отходов ферритового производства. Для получения шихты используют следующие сырьевые компоненты, мас.%: Датолитовый концентрат45-50

Перлит25-30

Отходы ферритового производства15-20

Глина5-10

Отходы ферритового производства образуются при шлифовании обожженных при 1280-1300°С марганец-цинковых, бариевых ферритов. Они представляют собой порошок коричневого цвета с удельной поверхностью 0,5-0,75 м /г, мелкодисперсные.

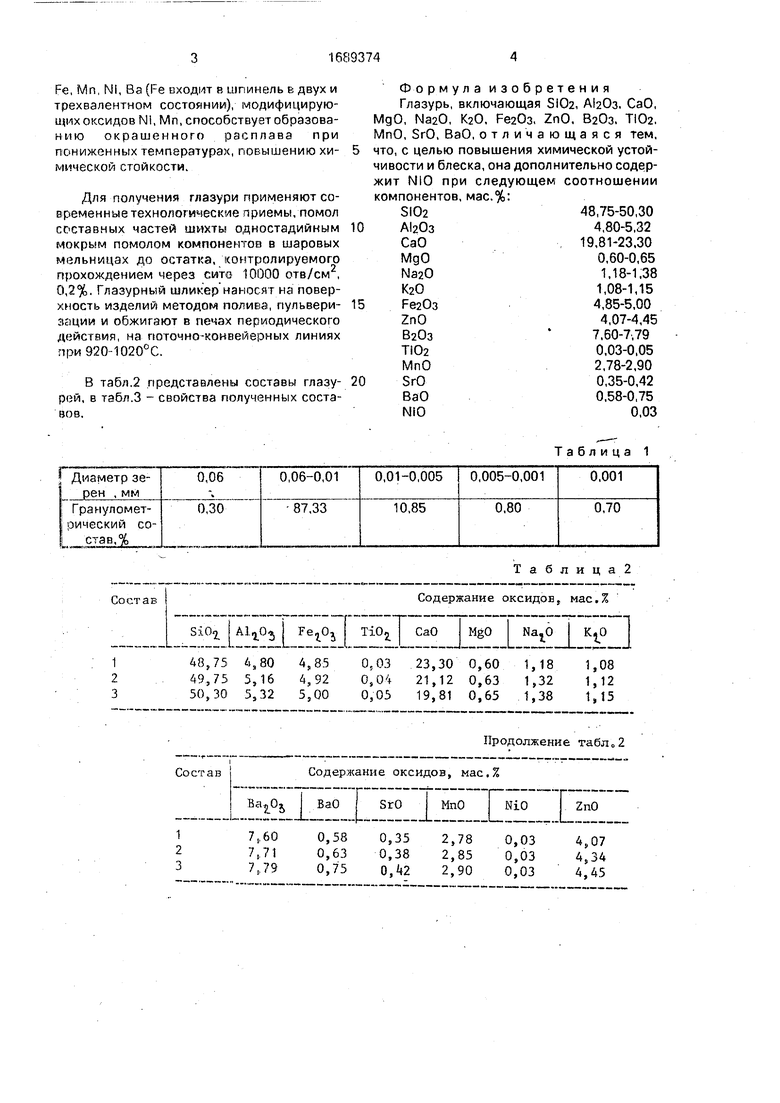

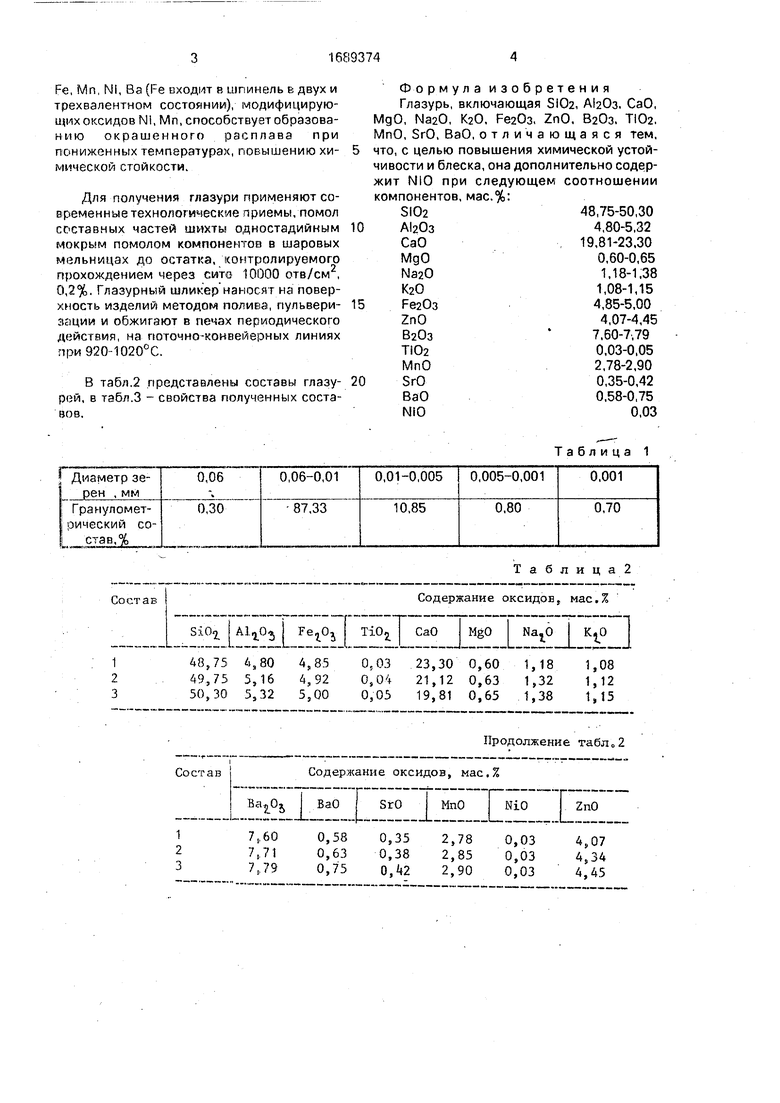

Гранулометрический сбстав приведен о табл.1.

Истинная плотность ее цесгв.9 4,7-5.0 г/см3i

Отходы ферритового производства имеют стабильный химический состав следующего содержания оксидов, мас.%: Fe20j 71,40-71,47; BaO 9,08-9,15; ZnO 9.30-9,32, SrO 1.10-1,12: MnO 9.21-9.24.

Являясь компонентом шихты, феррито- вые отходы выполняют функцию скрашивающего пигмента благодаря высокому содержанию в них окрашенных оксидов (РеаОз, МпО).

Рентгенографические исследования нефриттованных глазурей показывают, что основной глушащей фазой являются кристаллы волластонита. Наличие в глазурях дополнительно шпинелей ZnFe20 j, NiMnO, ВаРв20 з. содержащих оксиды Zn.

О 00

ю

СА NJ

I

Fe, Mn. Nl, Ba (Fe входит в шпинель в двух и трехвалентном состоянии), модифицирующих оксидов Nl, Mn, способствует образова- нию окрашенного расплава при пониженных температурах, повышению химической стойкости.

Для получения глазури применяют современные технологические приемы,помол составных частей шихты одностадийным мокрым помолом компонентов в шаровых мельницах до остатка, контролируемого прохождением через сито 10000 отв/см2, 0,2%. Глазурный шликер наносят на поверхность изделий методом полива, пульверизации и обжигают в печах периодического действия, на поточно-конвейерных линиях при 920-1020°С.

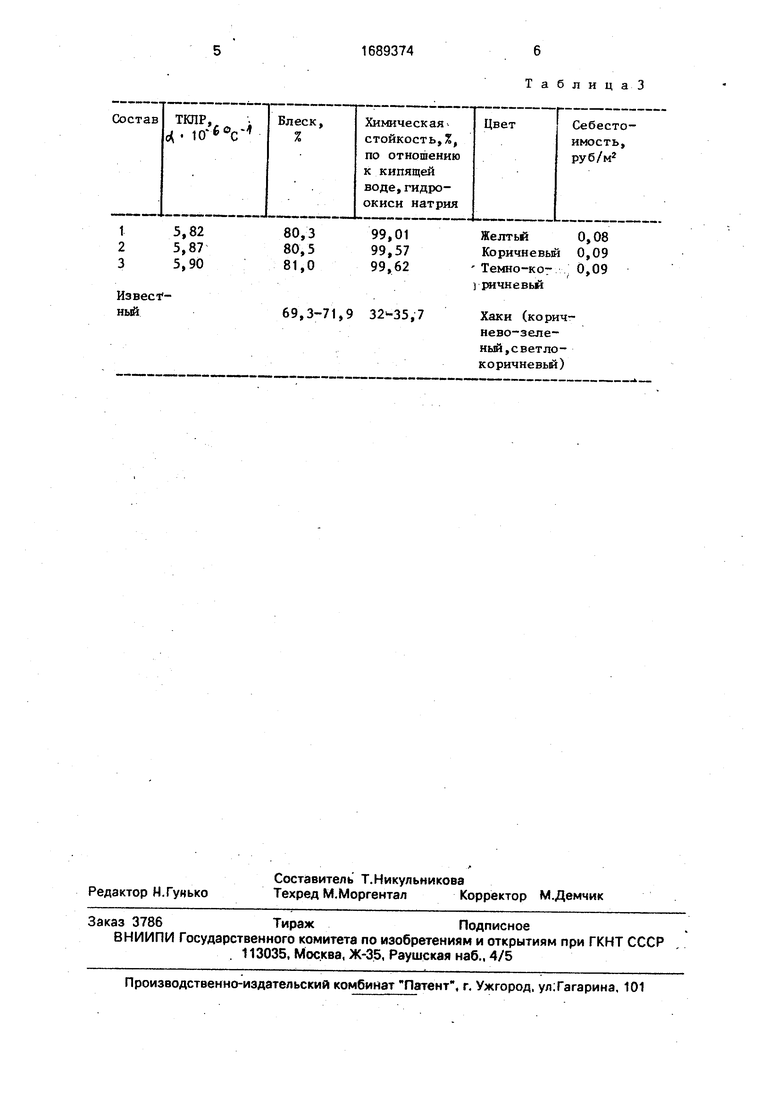

В табл.2 представлены составы глазурей, в табл.3 - свойства полученных составов.

Формула изобретения Глазурь, включающая SIQ2, А120з, СаО, MgO, Na20, K20, Рв20з, ZnO, В20з, ТЮ2. MnO, SrO, BaO, отличающаяся тем, что, с целью повышения химической устойчивости и блеска, она дополнительно содержит N10 при следующем соотношении компонентов, мас.%:

SI0248,75-50,30

А 20з4,80-5,32

СаО19.81-23.30

MgO0,60-0,65

Na201,18-1,38

К201,08-1,15

Рв20з4,85-5,00

ZnO4,07-4,45

В20з 7,60-7,79

ТЮ20,03-0,05

МпО2,78-2,90

SrO0.35-0,42

BaO0,58-0,75

N100,03

| название | год | авторы | номер документа |

|---|---|---|---|

| Глазурь | 1990 |

|

SU1779682A1 |

| Глазурь | 1991 |

|

SU1794899A1 |

| Нефриттованная глазурь | 1991 |

|

SU1761736A1 |

| Нефриттованная глазурь | 1991 |

|

SU1791432A1 |

| Глазурь | 1990 |

|

SU1730065A1 |

| Глазурь | 1990 |

|

SU1784598A1 |

| Глазурь | 1990 |

|

SU1738806A1 |

| Глазурь для фарфоровых изделий | 1990 |

|

SU1772101A1 |

| Глазурь | 1990 |

|

SU1749195A1 |

| Нефриттованная глазурь горчичного цвета | 1990 |

|

SU1759823A1 |

Изобретение относится к технологии ке рамики и огнеупоров, а именно к технологии получения глазурей для керамических плиток. Целью изобретения является попыше- ние химической устойчивости и блеска. Для этого глазурь содержит, мас.%: SI02 48,75- 50.30: А120з 4,80-5,32; СаО 19,81-23,30; МдО 0,60-0,65; Na20 1,18-1,38; К20 1,08-1,15; РеаОз 4,85-5.00; ZnO 4,07-4,45; В20з 7.60- 7,79; ТЮ2 0,03-0,05; МпО278-2,90; SrO 0,35- 0,42, ВяО 0,58-0,75; N10 0,03. Химическая стойкость глазури составляет 99,01-99.62%; блеск 80.3-81.0%. 3 табл.

Состав

Ва

Продолжение табл.2 Содержание оксидов, мас.% L0b I BaOSrO I MnONiOZnO

Таблица 1

Таблица2

Содержание оксидов, мас.%

ТаблицаЗ

нево-зеле- ный,светло- коричневьй)

| Глазурь | 1985 |

|

SU1276658A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Глазурь | 1975 |

|

SU518475A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-11-07—Публикация

1989-07-11—Подача