Изобретение относится к области металлургии, а именно к производству стального проката повышенной коррозионной стойкости, применяемого для водопроводных систем.

Коренное отличие трубопроводов, транспортирующих водные среды (теплотрассы, системы водоснабжения, нефтепромысловые трубопроводы), от магистральных газо- и нефтепроводов заключается в том, что основной причиной их преждевременных разрушений являются процессы общей и локальной коррозии, которая развивается по классическому электрохимическому механизму (так как водная среда является электролитом). Поэтому и требования к стали должны быть разными. Нельзя считать правильными попытки использовать газопроводные трубы для теплосетей или водоснабжения. Помимо того, что стоимость их существенно выше, они не обеспечат требуемую коррозионную стойкость. Таким образом, требования к химическому составу, микроструктуре, чистоте по неметаллическим включениям для сталей, эксплуатируемых в водных средах (содержащих активаторы коррозии углеродистых сталей сульфаты и хлориды) должны обеспечить стойкость против электрохимической общей и локальной коррозии.

Известна сталь повышенной коррозионной стойкости, содержащая следующие компоненты, мас. %,:

причем содержание углерода, марганца и кремния соответствуют условия 2[C]+0,1[Mn]+0,4[Si]<0,63, где [С], [Mn] и [Si] - содержание углерода, марганца и кремния соответственно, мас. %, при этом содержание алюминатов кальция в стали не превышает 3 включений в 1 мм2, содержание кислорода составляет не более 0,3 содержания алюминия, а балл сульфидов составляет не более 1,0. Сталь дополнительно может содержать ниобий в количестве 0,01-0,06% (Патент РФ №2243284, МПК С22С 38/42, опубл. 20.06.2004 г.).

Сталь обеспечивает повышение коррозионной стойкости при сохранении прочности, вязкости и хладостойкости. Однако недостатком известной стали является невысокая стойкость к локальной коррозии ввиду отсутствия требований к содержанию коррозионно-активных неметаллических включений (КАНВ). Кроме того, себестоимость такой стали высокая ввиду повышенного содержания легирующих элементов.

Наиболее близким аналогом к заявленному изобретению является сталь повышенной коррозионной стойкости, содержащая следующие компоненты, мас. %:

причем содержание меди определено в зависимости от содержания серы в соответствии с условием: где |Cu| и |S| - абсолютные величины содержания меди и серы соответственно, при этом максимально допустимое значение плотности коррозионно-активных неметаллических включений (КАНВ) на основе алюминатов кальция составляет 3 вкл./мм2 площади микрошлифа, а максимально допустимое значение плотности КАНВ на основе алюминатов магния составляет 2 вкл./мм2 площади микрошлифа.

Недостатком известной стали является невысокая коррозионная стойкость в водных средах ввиду отсутствия требований к микроструктуре проката, высокого максимально допустимого значения плотности коррозионно-активных неметаллических включений (КАНВ) на основе алюминатов кальция и/или магния, высокого содержания легирующих элементов, таких как углерод, марганец и кремний.

Техническим результатом предлагаемого изобретения является повышение коррозионной стойкости стального проката и изделий из него в водных средах при одновременном снижении себестоимости.

Указанный технический результат достигается тем, что стальной прокат повышенной коррозионной стойкости выполнен из стали, содержащей углерод, марганец, кремний, хром, никель, медь, фосфор, серу, алюминий, азот, молибден, ниобий, титан, ванадий, мышьяк, железо и неизбежные примеси, при ограничении максимально допустимого значения плотности коррозионно-активных неметаллических включений в стали, согласно изобретению сталь содержит компоненты в следующем соотношении, мас. %:

при этом прокат имеет феррито-перлитную структуру с содержанием перлита не более 8%, а плотность коррозионно-активных неметаллических включений (КАНВ) основе алюминатов кальция и/или магния, содержащие кремний и некоторые другие элементы, при отсутствии сульфидной составляющей или имеющие сульфидную составляющую, преимущественно в виде сульфида марганца составляет не более 2 вкл./мм2, а плотность КАНВ на основе оксидной составляющей в виде алюминатов кальция и/или магния и сульфидной составляющей, в которой обязательно присутствует сульфид кальция, составляет не более 2 вкл./мм2.

Технический результат достигается также тем, что изделие изготавливают из стального проката указанного состава.

Сущность технического решения заключается в следующем.

Содержание углерода и марганца в заявленных диапазонах обеспечивает необходимый уровень прочности проката при сохранении его коррозионной стойкости. При более низком содержании указанных элементов не обеспечивается требуемая прочность проката. При более высоком их содержании снижается коррозионная стойкость проката.

Содержание кремния и алюминия в заявленном диапазоне определяет необходимую степень раскисленности стали при ограниченном количестве оксидов, отрицательно влияющих на коррозионную стойкость стали. При более высоком содержании указанных элементов снижается коррозионная стойкость проката.

Присутствие в стали хрома при заявленном содержании углерода и марганца положительно влияет на стойкость стали против общей коррозии и против локальной коррозии в системах водоснабжения. С этим связано ограничение нижнего предела по содержанию этого элемента в стали.

Содержание никеля, меди и молибдена положительно влияет на стойкость стали против общей коррозии в системах водоснабжения, но приводит к повышению себестоимости проката. В связи с этим введено ограничение верхнего предела по содержанию этих элементов.

Ограничение содержания серы связано с необходимостью обеспечения требований по плотности КАНВ на основе оксидной составляющей в виде алюминатов кальция и/или магния и сульфидной составляющей.

Микролегирование стали ниобием, титаном и ванадием обеспечивает необходимый уровень механических свойств. Ограничение верхнего предела содержания элементов позволяет снизить себестоимость проката.

Ограничение содержания фосфора, азота и мышьяка, как вредной примеси, позволяет повысить качество готового проката.

Феррито-перлитная структура проката с содержанием перлита не более 8% положительно влияет на стойкость стали против общей и локальной коррозии, так как имеет низкую плотность дислокаций на поверхности проката, низкий уровень внутренних напряжений и минимальное содержание второй фазы.

Ограничение плотности коррозионно-активных неметаллических включений (КАНВ) основе алюминатов кальция и/или магния, содержащие кремний и некоторые другие элементы, при отсутствии сульфидной составляющей или имеющие сульфидную составляющую, преимущественно в виде сульфида марганца не более 2 вкл./мм2 (КАНВ 1-го типа, сокращенно КАНВ1), плотности КАНВ на основе оксидной составляющей в виде алюминатов кальция и/или магния и сульфидной составляющей, в которой обязательно присутствует сульфид кальция, составляет не более 2 вкл./мм2 (КАНВ 2-го типа, сокращенно КАНВ2), позволяет повысить стойкость проката против локальной коррозии.

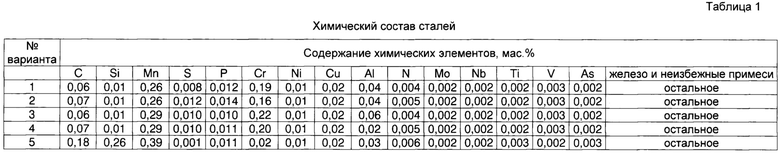

Пример реализации способа. В кислородном конвертере выплавили стали, химический состав которых приведен в таблице 1. Выплавленную сталь разливали на машине непрерывного литья в слябы. Слябы нагревали в нагревательной печи с шагающими балками и прокатывали на непрерывном широкополосном стане 2000. Горячекатаные полосы на отводящем рольганге охлаждали водой и сматывали в рулоны. Далее часть горячекатаных рулонов отгружали потребителю для дальнейшей переработки. Другую часть горячекатаных рулонов подвергали соляно-кислотному травлению в непрерывном травильном агрегате. Затем травленые полосы прокатывали на 5-клетевом стане. Холоднокатаные полосы отжигали в колпаковых печах. Отожженные полосы дрессировали на дрессировочном стане. Холоднокатаные полосы отгружали потребителю для дальнейшей переработки.

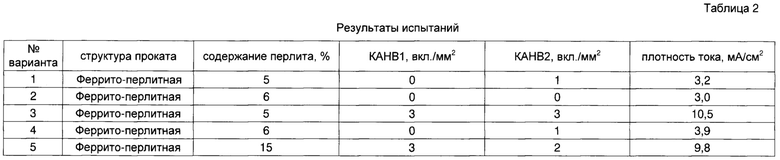

Плотность КАНВ1 и КАНВ2 на горячекатаном и холоднокатаном прокате определяли специальными методами (Патент РФ №2149400, МПК G01N 33/20, опубл. 20.05.2000). Коррозионную стойкость проката оценивали по значению плотности тока при потенциале свободной коррозии. Известно, что чем выше плотность тока при потенциале свободной коррозии, тем ниже коррозионная стойкость проката.

Результаты испытаний проката приведены в таблице 2.

Как видно, при выполнении всех параметров формулы изобретения (варианты №№1, 2, 4) стальной прокат обладает высокой коррозионной стойкостью, о чем свидетельствует низкая плотность тока. В случае запредельных значений заявленных параметров (варианты №№3, 5) стальной прокат с повышенной коррозионной стойкостью получить не удалось.

Таким образом, использование настоящего изобретения повышает коррозионную стойкость стального проката и изделий из него в водных средах при одновременном снижении себестоимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ХЛАДОСТОЙКОСТИ | 2010 |

|

RU2447187C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2013 |

|

RU2520170C1 |

| МОДИФИКАТОР ДЛЯ УГЛЕРОДИСТОЙ И НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ПРОКАТА И ТРУБ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2007 |

|

RU2387727C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2009 |

|

RU2433198C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2006 |

|

RU2344194C2 |

| МОДИФИКАТОР ДЛЯ ОБРАБОТКИ СТАЛИ | 2008 |

|

RU2364652C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2018 |

|

RU2681588C1 |

| Способ производства электросварной трубы из низкоуглеродистой стали, стойкой против водородного растрескивания (варианты) | 2020 |

|

RU2747083C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И БЕСШОВНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2002 |

|

RU2243284C2 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

Изобретение относится к области металлургии, а именно к производству стального проката повышенной коррозионной стойкости, применяемого для водопроводных систем. Прокат выполнен из стали, содержащей компоненты в следующем соотношении, мас.%: углерод 0,04-0,12, кремний не более 0,03, марганец 0,15-0,40, сера не более 0,015, фосфор не более 0,020, хром 0,15-0,30, никель не более 0,1, медь не более 0,1, алюминий 0,01-0,05, азот не более 0,006, молибден не более 0,015, ниобий не более 0,01, титан не более 0,01, ванадий не более 0,01, мышьяк не более 0,08, железо и неизбежные примеси - остальное. Прокат имеет феррито-перлитную структуру с содержанием перлита не более 8%. Плотность коррозионно-активных неметаллических включений (КАНВ) на основе алюминатов кальция и/или магния, содержащих кремний при отсутствии сульфидной составляющей или имеющих сульфидную составляющую в виде сульфида марганца, составляет не более 2 вкл./мм2, а плотность КАНВ на основе оксидной составляющей в виде алюминатов кальция и/или магния и сульфидной составляющей, в которой обязательно присутствует сульфид кальция, составляет не более 2 вкл./мм2. Повышается коррозионная стойкость проката в водных средах. 2 н.п. ф-лы, 2 табл.

1. Стальной прокат повышенной коррозионной стойкости, выполненный из стали, содержащей углерод, марганец, кремний, хром, никель, медь, фосфор, серу, алюминий, азот, молибден, ниобий, титан, ванадий, мышьяк, железо и неизбежные примеси, отличающийся тем, что сталь содержит компоненты в следующем соотношении, мас.%:

при этом прокат имеет феррито-перлитную структуру с содержанием перлита не более 8%, а плотность коррозионно-активных неметаллических включений (КАНВ) на основе алюминатов кальция и/или магния, содержащих кремний, при отсутствии сульфидной составляющей или имеющих сульфидную составляющую в виде сульфида марганца, составляет не более 2 вкл./мм2, а плотность КАНВ на основе оксидной составляющей в виде алюминатов кальция и/или магния и сульфидной составляющей, в которой обязательно присутствует сульфид кальция, составляет не более 2 вкл./мм2.

2. Изделие, выполненное из стального проката повышенной коррозионной стойкости, отличающееся тем, что оно выполнено из стального проката повышенной коррозионной стойкости по п. 1.

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2009 |

|

RU2433198C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И БЕСШОВНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2002 |

|

RU2243284C2 |

| СПОСОБ ПРИЗВОДСТВА ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТОЛСТОЛИСТОВОЙ СТАЛИ | 2013 |

|

RU2532768C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2561569C2 |

| US 9732405 B2, 15.08.2017 | |||

| US 9121079 B2, 01.09.2015. | |||

Авторы

Даты

2019-05-13—Публикация

2018-07-19—Подача