Изобретение относится к области машиностроения и может быть использовано в качестве комбинированной обработки при изготовлении абразивных инструментов на металлической основе

Известен способ изготовления абразивных инструментов на металлической основе, заключающийся в гальваническом нанесении металлического покрытия на предварительно существующий абразивный слой [1].

Однако данный способ не позволяет получать абразивные инструменты высокой износостойкости.

Изобретение направлено на повышение стойкости абразивного инструмента на металлической основе в виде ленты.

Это достигается тем, что одновременно с нанесением металлического покрытия производят начальное давление притиром на абразивный слой, после чего измеряют электрическое сопротивление между основой и электродом до появления контакта, затем электрод отводят на расчетный зазор, прикладывают к притиру силы раскатки и продолжают процесс до полного заращивания металлическим материалом абразивного слоя.

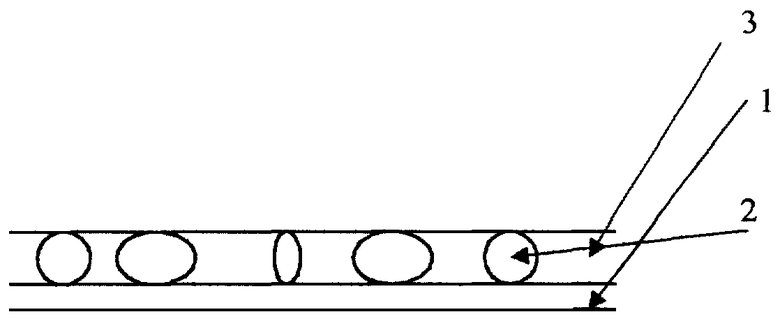

Сущность изобретения поясняется рисунком 1, на котором показана схема осуществления процесса.

Способ осуществляется следующим образом.

Предварительно основу ленты устанавливают на установку и начинают осаждение слоя металлического покрытия 1. После этого проход инструмента с расчетным усилием сопровождается регулируемым нанесением абразивных частиц 2 на поверхность ленты. Для этого одновременно с нанесением металлического покрытия 3 производят начальное давление притиром на абразивный слой 2 на поверхности ленты. Затем измеряют электрическое сопротивление между основой и электродом до появления контакта. После чего отводят электрод на расчетный зазор, прикладывают к притиру силы раскатки и продолжают процесс до заращивания металлическим материалом абразивного слоя на полную величину зерна.

Далее проводят нанесение расчетного слоя металлического покрытия толщиной 2-3 мкм и проводят его растирание для создания в нем сжимающих остаточных напряжений. Затем процесс повторяется.

Конкретный пример выполнения способа.

Для изготовления абразивной ленты, имеющей стойкость не менее 180 мин, размером 5×600 мм выполнялись следующие действия.

Предварительно рассчитывали по имеющим номограммам толщину абразивного слоя покрытия, необходимого ленте для обеспечения заданной стойкости. Затем рассчитывали время нанесения покрытия до обеспечения заданной толщины ленты 30-60 мин (равномерное нанесение покрытия толщиной 0,04 мм). Устанавливали основу для ленты в установку. Проводили ее декапирование. Затем наращивали гальванический слой металлического покрытия толщиной 2-3 мкм. После этого подводили инструмент к основе ленты и давали рабочее давление на инструмент, увеличенное до 10% относительно расчетного, и придавали рабочее движение детали и инструменту. Проводили обработку в течение времени, необходимого для равномерного однослойного внедрения абразивных частиц в предварительно нанесенный слой 18-20 мин. По истечении этого времени уменьшали рабочее давление инструмента на 10% и продолжали нанесение покрытия до появления контакта в датчиках. После этого отводили электроды на расчетный зазор, к притиру прикладывали силы раскатки и продолжали процесс до полного заращивания металлическим материалом абразивного слоя. Одновременно с этим проводили растирание вновь осажденного слоя покрытия для создания в нем сжимающих остаточных напряжений. Длительность процесса зависела от величины остаточных напряжений, которые было необходимо получить. Таким образом, получали ленту, обладающую необходимой заданной стойкостью. Затем процесс повторялся сначала.

В полученных абразивных покрытиях на основе хрома проводились исследования физико-механических свойств, которые выявили наличие сжимающих остаточных напряжений и микротвердость 12500-15000 МПа, что превосходит стандартный электролитический хром. Сжимающие напряжения позволяют абразивным зернам значительно дольше удерживаться в ячейках и не выкрашиваться по мере износа. Этим и объясняется повышенная стойкость абразивных лент, изготовленных по данному способу.

Предлагаемый способ отличается от известных тем, что в осаждаемых покрытиях присутствуют сжимающие остаточные напряжения, позволяющие надежно удерживаться абразивным зернам в металлической связке. В результате применения данной технологии потеря абразивными лентами режущей способности вследствие выкрашивания зерна, вызванных его износом, значительно уменьшается благодаря созданию в слое металлической связки сжимающих остаточных напряжений, позволяющих зернам работать практически до полного их износа.

Источники информации

1. Бердник В.В. Шлифование токопроводящими кругами с наложением электрического поля. К.: Вища шк. Головное изд-во, 1984. 424 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛМАЗНЫЙ ГАЛЬВАНИЧЕСКИЙ ИНСТРУМЕНТ С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2013 |

|

RU2548346C1 |

| Способ изготовления алмазного инструмента на гальванической связке с повышенной износостойкостью, модифицированной углеродными нанотрубками | 2016 |

|

RU2660434C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГРАНОЧНОГО ДИСКА | 1993 |

|

RU2094217C1 |

| Способ изготовления алмазного трубчатого инструмента | 1981 |

|

SU1006199A1 |

| Правящий абразивный инструмент и способ его изготовления | 1983 |

|

SU1138304A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1992 |

|

RU2043911C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2122489C1 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ НА ГАЛЬВАНИЧЕСКОЙ СВЯЗКЕ | 2010 |

|

RU2432248C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРО-АБРАЗИВНЫХ КРУГОВ | 1973 |

|

SU368969A1 |

| Способ изготовления абразивного инструмента | 1984 |

|

SU1250449A1 |

Изобретение относится к области машиностроения и может быть использовано в качестве комбинированной обработки при изготовлении абразивных инструментов на металлической основе. Способ заключается в следующем: одновременно с нанесением металлического материала производят начальное давление притиром на абразивный слой и измеряют электрическое сопротивление между основой и электродом до появления металлического контакта, после чего электрод отводят на расчетный зазор, к притиру прикладывают силы раскатки и продолжают процесс до полного заращивания металлическим материалом абразивного слоя для создания в нем сжимающих остаточных напряжений. Изобретение позволяет надежно удерживаться абразивным зернам в металлической связке за счет сжимающих остаточных напряжений, в результате чего значительно снижается потеря абразивными лентами режущей способности вследствие выкрашивания зерна, вызванных его износом, что позволяет зернам работать практически до полного их износа. 1 ил.

Способ гальваноконтактного изготовления абразивных лент, заключающийся в нанесении на листовую основу абразивного слоя путем его свободного нанесения на поверхность материала, отличающийся тем, что одновременно с нанесением металлического покрытия производят начальное давление притиром на абразивный слой, после чего измеряют электрическое сопротивление между основой и электродом до появления контакта, затем электрод отводят на расчетный зазор, прикладывают к притиру силы раскатки и продолжают процесс до полного заращивания металлическим материалом абразивного слоя.

| БЕРДНИК В.В | |||

| Шлифование токопроводящими кругами с наложением электрического поля | |||

| - Киев: Вища школа | |||

| Головное изд-во, 1984, с.424 | |||

| Установка для нанесения покрытий | 1982 |

|

SU1076500A1 |

| Способ гальванического покрытия металлами | 1934 |

|

SU43526A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "КОТЛЕТЫ ОБЖАРЕННЫЕ В ЧИЛИЙСКОМ СОУСЕ" | 2012 |

|

RU2507948C1 |

Авторы

Даты

2004-12-27—Публикация

2003-07-31—Подача