Изобретение относится к области дефектоскопии и может быть использовано при радиографическом контроле сварных соединений.

Известен способ радиографического контроля сварных соединений, при котором направление просвечивания совпадает с плоскостью сварного соединения [1]. При этом для дефектов типа вытянутых в направлении просвечивания вертикальных пор в сечении сварного соединения (вертикальные поры характеризуются значительно более высоким контрастом изображения в сравнении со сферическими порами такого же диаметра) размер дефекта в сечении шва Δdсеч. совпадает с размером дефекта в направлении просвечивания Δd, определяемым, как принято, путем визуального или фотометрического сравнения на снимке оптической плотности или контраста изображений реальных дефектов и эталонных дефектов - отверстий (канавок) образца-имитатора, устанавливаемого на сварное соединение [2].

Наиболее близким по своей технической сути заявляемому способу является способ радиографического контроля сварных соединений, при котором направление просвечивания не совпадает с плоскостью сварного соединения - угловое просвечивание [3]. При этом вертикально вытянутые в сечении шва поры (свищи) будут отображаться на снимке не в виде контрастных круглых темных пятен, а в виде вытянутых в направлении просвечивания под большим углом к оси шва удлиненно-овальных или каплевидных изображений сравнительно невысокого контраста. Очевидно, что в этом случае Δd≠Δdсеч., а определение по снимку размера по сечению Δdсеч. вертикальной поры по ширине (диаметру) ее проекции, возможное для сферических и горизонтально (вдоль шва) вытянутых пор, не может быть приемлемо. Здесь предполагается учет геометрии просвечивания.

Задачей, на решение которой направлено заявляемое изобретение, является повышение информативности и надежности радиографического контроля сварных соединений.

Поставленная техническая задача решается за счет того, что в способе радиографического контроля сварных соединений, заключающемся в просвечивании ионизирующим излучением сварных соединений с установленными на них образцами-имитаторами дефектов и определении по снимкам типа и оценке размеров выявляемых дефектов сварных швов, фиксируют при угловом просвечивании угол α между направлением просвечивания и плоскостью сварного соединения, замеряют на снимке длину проекции Lпр. дефектов типа вытянутых по сечению шва пор и проводят расчет размера этих дефектов по сечению шва Δdсеч. для условия их вертикальной ориентации в плоскости шва, а при нормальном - в направлении плоскости шва просвечивании при невозможности или сложности сравнительных с использованием образцов-имитаторов дефектов оценок размера Δdсеч. вертикальных пор осуществляют дополнительное просвечивание сварного соединение под углом к плоскости соединения и проводят аналогичный применяемому при угловом просвечивании расчет размера Δdсеч. на основании фиксируемого значения угла просвечивания α и замеряемого размера проекции Lпр. вертикальной поры на дополнительном снимке.

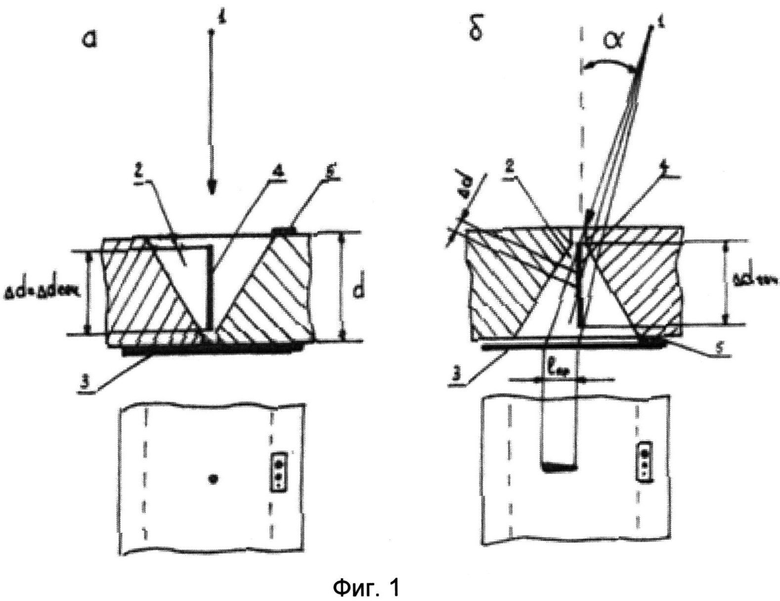

Сущность изобретения поясняется чертежом.

На Фиг.1 представлены схемы нормального (Фиг.1-а) и углового (Фиг.1-б) просвечивания и схематичные изображения соответствующих снимков сварного соединения с дефектом типа вертикально вытянутой поры в сечении шва, на которых: 1 - источник излучения, 2 - сечение сварного шва, 3 - кассета с пленкой, 4 - дефект - вытянутая в сечении шва (вертикальная) пора, 5 - образец-имитатор с отверстиями.

Обычно угловое просвечивание при α=15-30° проводят при контроле кольцевых сварных соединений через две стенки (с оценкой прилегающего к пленке участка шва) с целью разнести на снимке изображения верхнего и нижнего по отношению к пленке участка шва.

При нормальном просвечивании вертикальная пора (свищ) будет отображаться на снимке в виде округлого темного пятна (Фиг.1-а), значительно более контрастно выраженного, чем такие же по ширине (диаметру) сферические поры и отверстия образца-имитатора. Размер поры по сечению шва Δdсеч. определяют сравнением ее изображения с изображением отверстия (канавки) образца-имитатора известной глубины Δdотв.(кан.).

При угловом просвечивании вертикальная пора будет проецироваться на снимок в виде вытянутого в направлении просвечивания темного пятна значительно меньшего, чем при нормальном просвечивании контраста (Фиг.1-б). Зная угол просвечивания α и замерив на снимке длину изображения (проекции) поры Lпр., можно провести расчет размера поры по сечению шва Δdсеч. При фокусном расстоянии f>>d, что, как правило, имеет место при радиографическом контроле (d - толщина стенки трубы), размер Δdceч. можно полагать равным Δdceч.=Lпр.ctgα.

При невозможности или сложности проведения по образцам-имитаторам оценок размера дефекта в направлении просвечивания при нормальном просвечивании (Фиг.1-а) можно оценить размер Δdсеч. вертикальной поры аналогично рассмотренной выше схеме Фиг.1-б, проведя дополнительное просвечивание под углом α=20-30° к плоскости сварного соединения. Необходимость в этом возникает в случае возможного отклонения протяженной в сечении шва поры от вертикальной ориентации и при малом диаметре (ширине) ее изображения на снимке - менее удвоенной суммарной величины геометрической и собственной нерезкости Uс.г. и менее 0,5 мм. При указанной малой ширине изображения дефекта происходит перекрытие нерезкостью изображения дефекта и возрастание шума снимка, что не позволяет обеспечить приемлемой точности визуальных и фотометрических сравнительных оценок размера Δd=Δdсеч. [4].

С другой стороны, в сомнительных случаях углового просвечивания можно провести дополнительное просвечивание с направлением излучения в плоскость сварного соединения. Это позволяет уточнить ориентацию вытянутой поры и, соответственно, более точно провести по предложенной методике расчет размера Δdсеч., а также оценить одновременно глубину залегания дефекта.

Пример конкретного выполнения.

Заявленный способ был использован при радиографическом контроле сварных соединений трубопровода с толщиной стенки трубы d=8 мм. Просвечивание проводилось рентгеновским излучением (R-аппарат SMART) на пленку Agfa-D5 с фокусного расстояния (источник-труба) 500 мм через две стенки под углом между направлением просвечивания и плоскостью сварного соединения α=20°. Расшифровка снимков осуществлялась по прилегающему к пленке участку сварного соединения (Фиг.1-б).

На радиографических снимках были выявлены ориентированные под большим углом к оси шва удлиненные поры с размерами (длина × ширина) изображений 3×0,8 мм и 2,5×0,8 мм (П3×0,8; П2,5×0,8).

Согласно применяемому нормативному документу ГОСТ23055-78 (класс 5 - таблица 5): при толщине свариваемых элементов 8 мм (толщина трубы) допускаются поры длиной до 3 мм и шириной (диаметром) до 1 мм. За размеры дефектов типа пор и включений принимаются размеры (длина, ширина) их изображений на радиографическом снимке (см. ГОСТ23055-78 п.2.1). Соответственно, указанные дефекты П3×0,8 и П2,5×0,8 являются допустимыми.

В то же время, учитывая угловое просвечивание и предполагая вытянутую по сечению шва ориентацию выявленных дефектов (учитывается, что проекция вертикальной поры на снимке вытянута под большим, при центральном проектировании - близким к 90° углом к оси шва и обычно имеет каплевидную форму), получим, проведя расчеты размера дефекта по сечению шва Δdсеч. по предложенной методике, следующие результаты:

- для поры П2,5×0,8 - Δdсеч.=Lпр.ctgα=2,5×2,75=6,9 мм;

- для поры П3×0,8 - Δdceч.=Lпр.ctgα=3×2,75=8,2 мм.

Таким образом, расчеты показывают, что выявленные поры являются или сквозными (П3×0,8) или близкими к сквозным «несплошностями». Это подтверждается вскрытием шва и нормальным (в плоскость сварного соединения) просвечиванием. Очевидно, что такие дефекты следует считать недопустимыми, хотя по параметрам своих изображений (длине, ширине) они удовлетворяют принятым нормативам (в действующей радиографической нормативно-технической документации нет требований к ориентации изображений пор и включений на снимке и привязке к направлению просвечивания).

Дефекты типа вытянутых в сечении пор и свищей могут в той или иной мере отклоняться от вертикальности и иметь различную глубину залегания, что может приводить к определенной погрешности при расчете Δdсеч. по формуле Δdceч.=Lпр.ctgα, однако это вполне допустимо, поскольку при таком расчете нет занижения размера дефекта по сечению шва.

Предложенный способ радиографического контроля сварных соединений позволяет учитывать ориентацию дефектов типа вытянутых в сечении шва пор и свищей и предотвращать пропуск (классификацию в качестве допустимых) такого типа дефектов с недопустимо большими размерами по сечению сварного соединения. Это в целом существенно повышает информативность и надежность заявляемого способа радиографического контроля сварных изделий.

Источники информации

1. ГОСТ7512-82. Контроль неразрушающий. Соединения сварные. Радиографический метод, (черт.4, 5 - а, б, е, ж, з и п.4.4).

2. Румянцев С.В. Радиационная дефектоскопия. М.: Атомиздат, 1974, 512 с.

3. ГОСТ 7512-82. Контроль неразрушающий. Соединения сварные. Радиографический метод. Черт. 5 г, д и п.4.5) - прототип.

4. Зуев В.М. Оценка размера дефектов малого раскрытия в направлении просвечивания. - Дефектоскопия, 2000, № 7, с.63-68).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ | 2006 |

|

RU2315979C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЛУБИНЫ ЗАЛЕГАНИЯ ДЕФЕКТА | 2010 |

|

RU2437081C1 |

| СПОСОБ ОЦЕНКИ РАЗМЕРА ДЕФЕКТА В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2000 |

|

RU2243541C2 |

| Способ фотометрической оценки размеров дефектов в направлении просвечивания | 1988 |

|

SU1536215A1 |

| СПОСОБ ДЕФЕКТО-СТРУКТУРО-РЕНТГЕНОГРАФИИ | 2004 |

|

RU2271533C1 |

| СПОСОБ ОЦЕНКИ РАЗМЕРОВ ДЕФЕКТОВ В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2006 |

|

RU2313080C1 |

| СПОСОБ ОЦЕНКИ РАЗМЕРА ДЕФЕКТА В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2009 |

|

RU2392609C1 |

| ЭТАЛОН ДЛЯ РАДИОГРАФИИ | 1994 |

|

RU2085916C1 |

| Способ измерения высоты объемного дефекта объекта контроля на цифровом радиографическом изображении | 2024 |

|

RU2830996C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ПО РЕЗУЛЬТАТАМ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ | 2006 |

|

RU2318204C1 |

Использование: для радиографического контроля сварных соединений. Сущность изобретения заключается в том, что выполняют просвечивание ионизирующим излучением сварных соединений с установленными на них образцами-имитаторами дефектов и определяют по снимкам тип и размер выявляемых дефектов сварных швов, при этом фиксируют при угловом просвечивании угол α между направлением просвечивания и плоскостью сварного соединения, замеряют на снимке длину проекции Lпр. дефектов типа вытянутых по сечению шва пор и проводят расчет размера этих дефектов по сечению шва Δdсеч. для условия их вертикальной ориентации в плоскости шва, а при нормальном - в направлении плоскости шва просвечивании при невозможности или сложности сравнительных, с использованием образцов-имитаторов дефектов, оценок размера Δdсеч. вертикальных пор осуществляют дополнительное просвечивание сварного соединения под углом к плоскости соединения и проводят аналогичный применяемому при угловом просвечивании расчет размера Δdсеч. на основании фиксируемого значения угла просвечивания α и замеряемого размера проекции Lпр. вертикальной поры на дополнительном снимке. Технический результат: повышение информативности и надежности радиографического контроля сварных соединений. 1 ил.

Способ радиографического контроля сварных соединений, заключающийся в просвечивании ионизирующим излучением сварных соединений с установленными на них образцами-имитаторами дефектов и определении по снимкам типа и оценке размеров выявляемых дефектов сварных швов, отличающийся тем, что фиксируют при угловом просвечивании угол α между направлением просвечивания и плоскостью сварного соединения, замеряют на снимке длину проекции Lпр. дефектов типа вытянутых по сечению шва пор и проводят расчет размера этих дефектов по сечению шва Δdсеч. для условия их вертикальной ориентации в плоскости шва, а при нормальном - в направлении плоскости шва просвечивании при невозможности или сложности сравнительных, с использованием образцов-имитаторов дефектов, оценок размера Δdсеч. вертикальных пор осуществляют дополнительное просвечивание сварного соединения под углом к плоскости соединения и проводят аналогичный применяемому при угловом просвечивании расчет размера Δdсеч. на основании фиксируемого значения угла просвечивания α и замеряемого размера проекции Lпр. вертикальной поры на дополнительном снимке.

| Паровая турбина | 1926 |

|

SU7512A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ ДЕФЕКТО-СТРУКТУРО-РЕНТГЕНОГРАФИИ | 2004 |

|

RU2271533C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ПО РЕЗУЛЬТАТАМ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ | 2006 |

|

RU2318204C1 |

| СПОСОБ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ | 2006 |

|

RU2315979C1 |

| JP 8203691A, 09.08.1996 | |||

| JP 61155843A, 15.07.1986 | |||

Авторы

Даты

2015-05-10—Публикация

2013-12-26—Подача