Изобретение относится к металлургии, в частности к установке переплава титановой стружки в шихтовые материалы, пригодные для выплавки титановых слитков и слябов высокореакционных металлов коммерческой чистоты.

Известна установка для получения гранул в вакууме, включающая гранулятор с приводом вращения. Гранулы, производимые на данной установке, имеют сферическую форму и размеры, ограниченные величиной капель истекаемого металла (Авторское свидетельство СССР №510314, B 22 D 23/08, 1976 г.).

Известен медный водоохлаждаемый гранулятор барабанного типа с приводом вращения, в котором удаление полученных гранул осуществляется самопроизвольно под действием собственного веса (Патент РФ №2185932, B 22 D 21/02, 2002 г.).

Недостатком данного устройства является то, что из-за относительно небольшой массы получаемых слитков и соответственно нехватки собственного веса для самоудаления возможны периодические залипания отливок в емкостях барабана, что приводит к вынужденным остановкам плавильного процесса с охлаждением гарнисажа в плавильном тигле, разгерметизации установки и зачистке барабана, после чего производится вакуумирование установки, разогрев гарнисажа в тигле и возобновление плавки.

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности признаков является кристаллизатор для получения слитков, содержащий водоохлаждаемый медный барабан с шаговым вращением, на цилиндрической поверхности которого выполнены рабочие углубления, равномерно расположенные по окружности (WO 94/08741 А1, B 22 D 5/00) - прототип.

Недостатком прототипа является то, что геометрия гранул оказывает сильное влияние на надежность удаления гранул под действием собственного веса. Возникают трудноразрешимые противоречия между формой гранул, необходимой для прессования электрода, и оптимальной формой гранул для извлечения из барабана кристаллизатора.

Решение проблемы путем увеличения массы выплавляемых отливок более одного килограмма неприемлемо, так как существуют технологические ограничения на шихтовые материалы, применяемые при прессовании электродов, для последующего их переплава в слитки и слябы, предназначенные для высокоответственных изделий для самолетостроения.

Задачей, на решение которой направлено данное изобретение, является создание устройства, обеспечивающее непрерывность рабочего цикла переплава титановой стружки в готовые заготовки.

Технический результат заключается в том, что установка позволяет обеспечить гарантированное извлечение отливок, повысить надежность и производительность плавильной установки.

Поставленная задача решается тем, что кристаллизатор, включающий водоохлаждаемый медный барабан с равномерно расположенными по окружности рабочими углублениями и шаговым вращением, рабочие углубления выполнены в форме сквозных пазов, расположенных на цилиндрической поверхности барабана, боковые поверхности которых при вращении барабана периодически перегораживаются двумя неподвижно закрепленными относительно барабана водоохлаждаемыми щеками, а вне зоны щек, напротив одного из пазов, расположен толкатель.

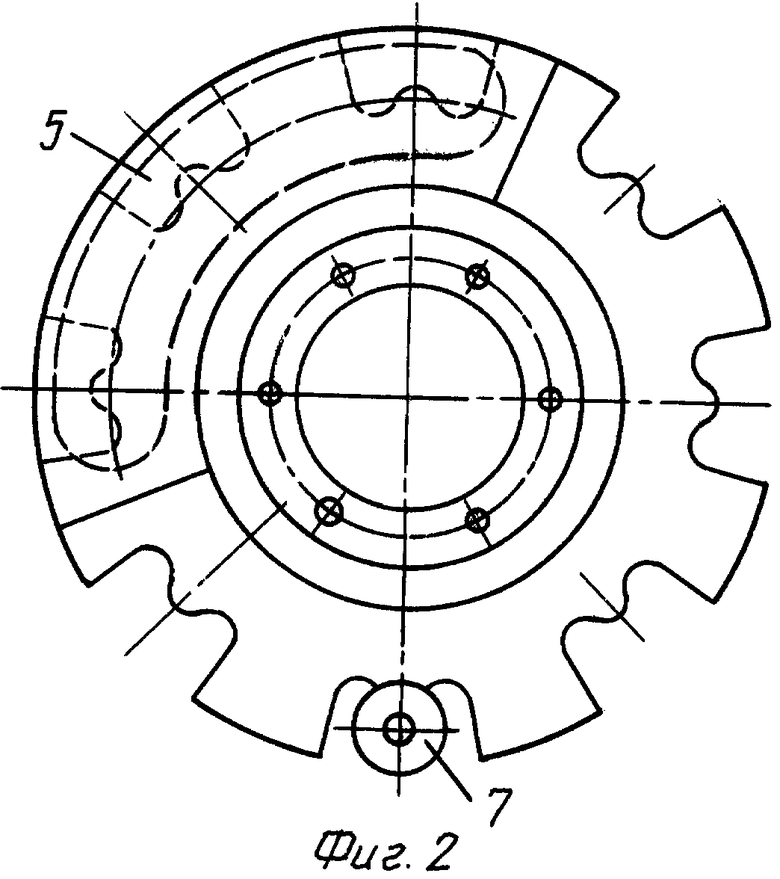

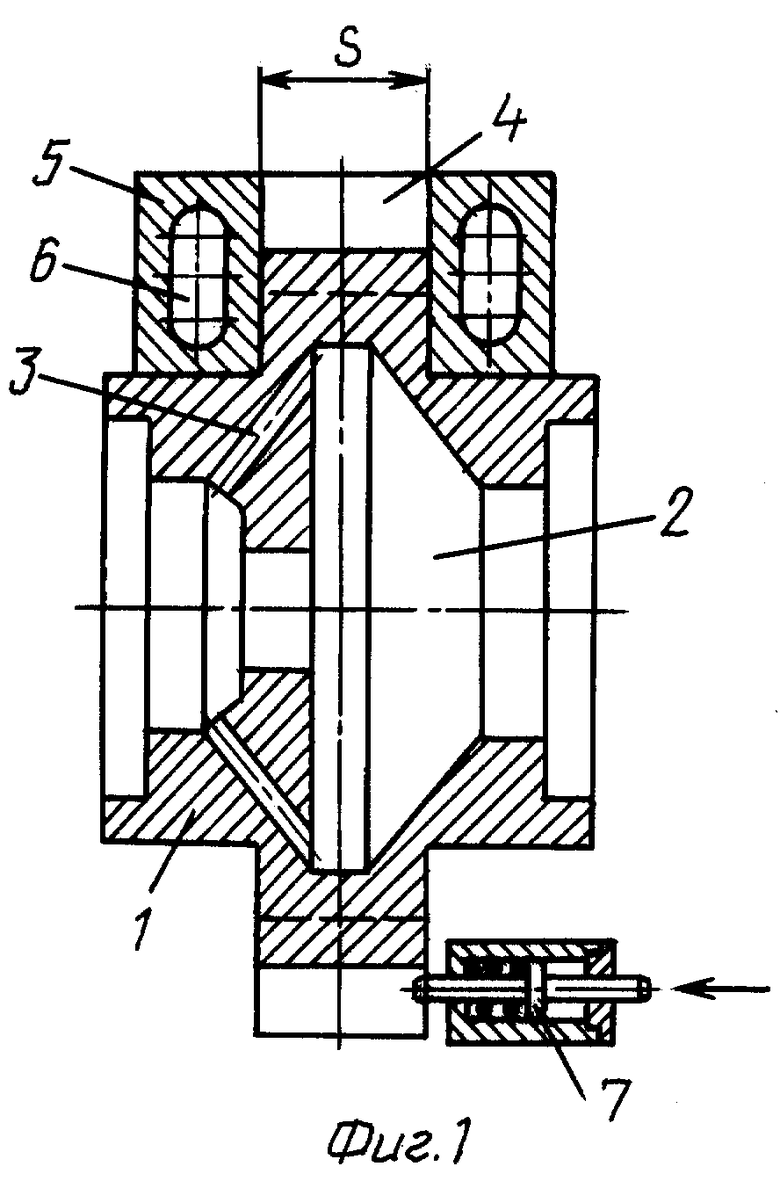

Изобретение поясняется чертежами, где на фиг.1 показано сечение кристаллизатора, на фиг.2 - вид сбоку. Кристаллизатор содержит вращающийся барабан - 1 с водоохлаждающей полостью - 2, водоподводящими каналами - 3, рабочими полостями - 4, двумя неподвижно закрепленными, относительно барабана, щеками - 5, с водоохлаждаемыми полостями щек - 6 и толкателем - 7.

Кристаллизатор работает следующим образом: расплав поступает в рабочую полость - 4 барабана - 1, находящуюся в верхнем положении, полость ограничена щеками - 5. После заполнения полости производится выдержка для кристаллизации расплава, охлаждение производится водой через водоохлаждаемые полости барабана - 2 и щек - 6. После затвердения расплава производится поворот барабана на заданный угол и заполнение расплавом следующей рабочей полости. После выхода рабочей полости - 4 за границы щек – 5 и достижения крайнего нижнего положения закристаллизованная отливка выталкивается толкателем - 7 из рабочей полости.

Пример конкретного исполнения.

Проводился переплав титановой стружки в слитки массой до 1 кг для последующего изготовления прессованного электрода. Плавка производилась в электронно-лучевой печи ЭЛУ - 500 методом непрерывного плавления в холодом тигле и кристаллизацией слитков заданной геометрической формы. Был апробирован заявленный кристаллизатор, имеющий следующие параметры:

- диаметр барабана 320 мм;

- ширина барабана 90 мм;

- угол поворота барабана 45°.

Было переплавлено 3000 кг титановой стружки. После поступления расплава в рабочее углубление происходит выдержка барабана в верхнем положении в течение 15-20 секунд для кристаллизации расплава, охлаждение производится водой через водоохлаждаемые полости барабана и щек. После затвердения расплава производится поворот барабана на угол 45° и заполнение расплавом следующей рабочей полости. Выгрузка отливки из барабана осуществляется из противоположной, направленной в сторону разгрузки, то есть из ячейки, направленной вниз и не закрытой боковыми щеками. Разгрузка ячейки выполняется с помощью подпружинного толкателя, приводимого в действие профилированным диском, установленном на одном валу с барабаном. Время охлаждения ячейки равняется времени нагрева, то есть до занятия ячейкой крайнего верхнего положения. Процесс велся непрерывно, залипание слитков в кристаллизаторе не зафиксировано, качество полученных слитков полностью соответствовало техническим требованиям.

Предлагаемый кристаллизатор позволяет обеспечить непрерывный плавильный процесс титановой стружки в шихтовые отливки заданных размеров без вынужденных остановок процесса, что приводит к сокращению производственного цикла, снижению производственных затрат, а следовательно, к улучшению технико-экономических показателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2405660C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 2008 |

|

RU2375152C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ | 2010 |

|

RU2436853C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ С ТИТАНОМ И ХРОМОМ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 2000 |

|

RU2167949C1 |

| СПОСОБ ГАРНИСАЖНОЙ ПЛАВКИ МЕТАЛЛОВ И ГАРНИСАЖНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246547C1 |

| Способ изготовления лигатур в вакуумной дуговой печи с нерасходуемым электродом | 2020 |

|

RU2734220C1 |

| ПЕЧЬ ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ РЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2426804C1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2005 |

|

RU2288287C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2005 |

|

RU2317343C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО СЛИТКА | 2020 |

|

RU2753847C1 |

Изобретение касается получения титановых слитков в непрерывном процессе переработки титановой стружки. Кристаллизатор для получения слитков содержит водоохлаждаемый медный барабан, на цилиндрической поверхности которого выполнены рабочие полости. Рабочие полости выполнены в виде пазов. Барабан снабжен двумя, неподвижно закрепленными относительно барабана, водоохлаждаемыми щеками. При вращении барабана боковые поверхности рабочих полостей периодически перекрываются щеками. Расплав заливают в полость, находящуюся в верхнем положении. После выдержки для охлаждения и кристаллизации расплава барабан поворачивают на заданный угол и заполняют следующую полость. При достижении рабочей полости нижнего положения отливка выталкивается толкателем, расположенные вне зоны щек. Обеспечивается сокращение производственного цикла получения шихтовых заготовок, снижение затрат и улучшение технико-экономических показателей. 2 ил.

Кристаллизатор для получения слитков, содержащий водоохлаждаемый медный барабан с шаговым вращением, на цилиндрической поверхности которого выполнены рабочие углубления, равномерно расположенные по окружности, отличающийся тем, что он снабжен двумя, неподвижно закрепленными относительно барабана, водоохлаждаемыми щеками и толкателем, расположенным вне зоны щек напротив одного из рабочих углублений, при этом рабочие углубления выполнены в виде сквозных пазов, боковые поверхности которых при вращении барабана периодически ограничены щеками.

| Экономайзер | 0 |

|

SU94A1 |

| Устройство для литья в постоянные формы | 1976 |

|

SU889267A1 |

| Устройство для литья чушек из цветных металлов | 1988 |

|

SU1694322A1 |

| СПОСОБ ЛЕЧЕНИЯ СОСУДИСТЫХ ЗАБОЛЕВАНИЙ СЕТЧАТКИ, СОПРОВОЖДАЮЩИХСЯ ГИПОКОАГУЛЯЦИЕЙ, ГЕМОРРАГИЧЕСКИМ СИНДРОМОМ И СЕРОТОНИНОВОЙ НЕДОСТАТОЧНОСТЬЮ | 2003 |

|

RU2244529C1 |

Авторы

Даты

2005-01-10—Публикация

2003-04-28—Подача