Изобретение относится к металлургии, в частности к технике производства из расплавов высокореакционных металлов и сплавов гранул с заданными геометрическими размерами и весом.

Известна установка для получения гранул в вакууме, включающая рабочую камеру, в которой установлены устройство для загрузки шихты, тигель, источники нагрева, гранулятор с приводом вращения и емкость для сбора гранул. Гранулы, производимые на данной установке, имеют сферическую форму и размеры, ограниченные величиной капель истекаемого металла (авт. св. СССР 510314, 1976 г.).

Недостатком установки является непригодность шихты из гранул малых размеров и сферической формы для изготовления достаточно плотного и прочного расходуемого прессованного электрода для переплава в вакуумной дуговой печи из гранул металлов высокой дисперсности по причине их малой сцепляемости друг с другом и с другими компонентами.

Известна установка для гранулирования расплавов в вакууме или инертной среде, содержащая рабочую камеру, в которой размещены устройство для загрузки шихты, тигель, источники нагрева, гранулятор с приводом вращения и емкость для сбора гранул, при этом гранулятор выполнен с рабочими углублениями на внешней окружной поверхности и внутренней охлаждающей полостью (патент РФ №2185932, 2002 г.) - прототип.

Недостатками установки являются наличие проливов металла в грануляторе между венцом барабана и медными щеками, что приводит к значительным потерям металла в виде «натеков» и «наплывов» и, соответственно, снижает выход годного до 10% от веса гранулы, а также залипание гранул за счет затекания расплавленного металла в микротрещины медного гранулятора после проведения отливок нескольких партий гранул, что требует остановки процесса плавления и удаления гранулы из медного гранулятора при помощи ручных инструментов или электромагнитного выталкивателя.

Задачей, на решение которой направлено данное изобретение, является стабильное получение высококачественных, равномерных по своему химическому составу и структуре гранул с заданными размерами и конфигурацией.

Техническим результатом, достигаемым при осуществлении изобретения, является исключение залипания гранул к поверхности формообразующей полости гранулятора и повышение выхода годного получаемых гранул за счет устранения проливов металла в грануляторе.

Указанный технический результат достигается тем, что в установке для получения металлических гранул в вакууме или среде инертных газов, содержащей рабочую камеру, в которой размещены устройство для загрузки шихты, тигель, источники нагрева, гранулятор и емкость для сбора гранул, гранулятор содержит водоохлаждаемую щеку и водоохлаждаемую формообразующую полость с торцевым сквозным отверстием, в которое установлена внутренняя направляющая неподвижная вставка, при этом щека и формообразующая полость после кристаллизации гранулы размыкаются в противоположные стороны по горизонтальной оси, причем перемещение формообразующей полости осуществляется вдоль внутренней направляющей неподвижной вставки, а полученная гранула под действием собственного веса удаляется в водоохлаждаемую емкость для сбора гранул.

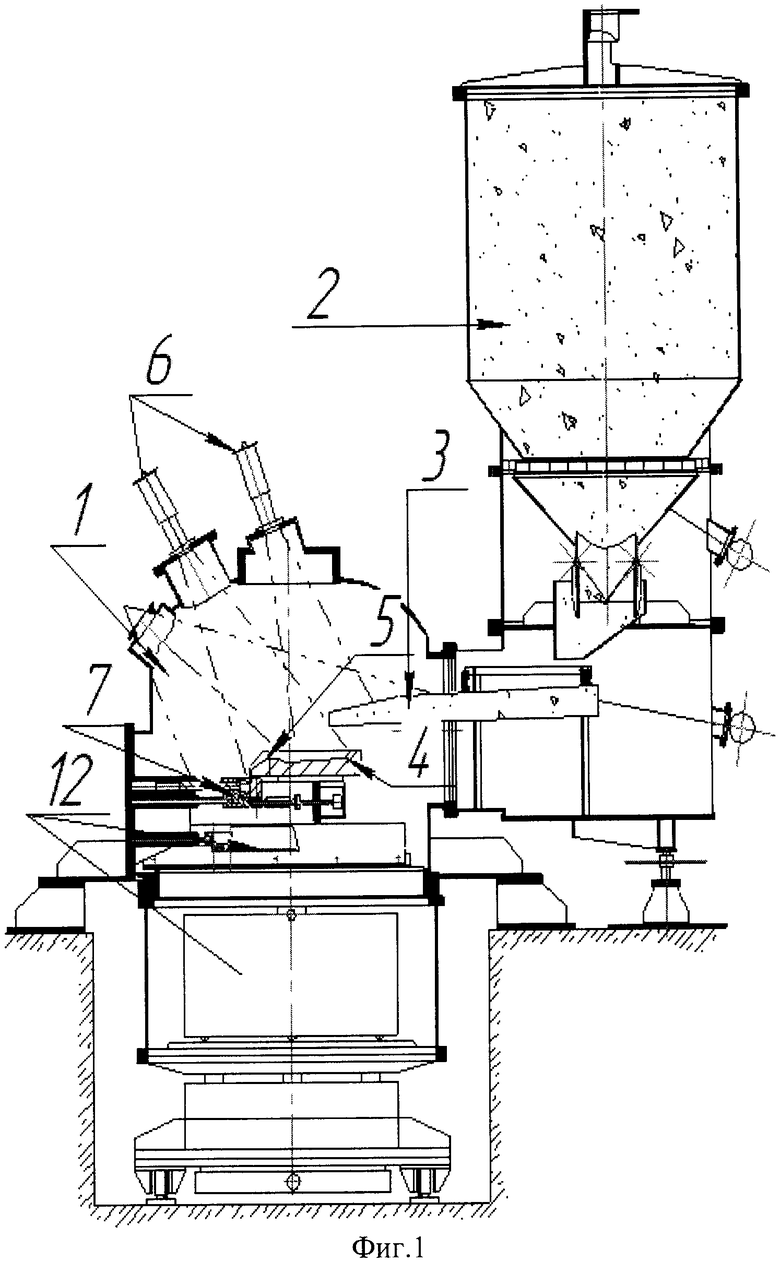

Изобретение поясняется чертежами.

На фиг.1 изображен общий вид установки, на фиг.2 представлен узел гранулятора. Установка состоит из рабочей камеры 1 с шихтовым бункером 2, механизмом подачи шихты 3, тигля 4 со сливным каналом 5, средствами нагрева 6 и гранулятора 7 с водоохлаждаемой щекой 8 и водоохлаждаемой формообразующей полостью 9 с боковым отверстием 10, в которое установлена внутренняя направляющая неподвижная вставка 11, и водоохлаждаемой емкости для сбора гранул 12.

Средствами нагрева для плавления шихты в тигле 4 являются электронно-лучевые пушки с системой сканирования луча или плазмотроны. Для предотвращения намерзания металла в сливном канале тигля один из применяемых нагревателей обеспечивает его очистку и проходимость на момент слива расплава из тигля в формообразующую полость, где происходит отливка гранулы требуемого химического состава, веса и размеров.

Установка работает следующим образом.

Шихту требуемого сплава помещают в шихтовой бункер 2. Установку герметизируют и вакуумируют, после чего подают воду в систему охлаждения тигля 4 и гранулятора 7. Далее включают механизм подачи шихты 3 и средства нагрева 6. После наведения гарнисажа производится ссыпка порции шихты. Шихта расплавляется в тигле 4 и сливается по сливному носку сливного канала 5 в формообразующую полость 9, образованную щекой 8 и вставкой 11. Формообразующая полость 9 заполняется расплавленным металлом, после чего происходит охлаждение гранулы в водоохлаждаемой формообразующей полости 9. Полученную гранулу извлекают из формообразующей полости путем перемещения щеки в горизонтальной плоскости под сливной носок медного тигля и перемещения формообразующей полости 9 по направляющей внутренней неподвижной вставке 11 в противоположную сторону. При этом площадь контакта гранулы с поверхностью формообразующей полости становится минимальной, гранула контактирует только с торцевой поверхностью вставки 11. Под действием собственного веса гранула отрывается от торцевой поверхности вставки и падает на водоохлаждаемый медный лоток емкости для сбора гранул 12, где происходит дальнейшее охлаждение гранулы. Процесс повторяется многократно до полного сплавления шихты. Далее источники нагрева отключают, установку вскрывают, контейнер с гранулами после их полного охлаждения выгружают.

Промышленную применимость предлагаемого изобретения подтверждает следующий пример конкретного выполнения.

Шихту в виде стружки размерами 45×25×1 мм из титанового сплава Вт 1-0 массой 3000 кг помещали в шихтовой бункер. Установку герметизировали и вакуумировали до величины остаточного давления 3 паскаля. В качестве нагревателей использовали электронно-лучевые пушки. Плавление производили при величине тока электронного луча 9 ампер и напряжении на пушке 25 кВ. Далее после наведения гарнисажа в медном тигле произвели ссыпку одной порции стружки в количестве 2 кг. После 2 минут расплавления засыпанной стружки произвели слив расплава и заполнение им в течение 7 секунд формообразующей полости. В формообразующей полости расплав охлаждали в течение 47 секунд. После чего гранулу массой 1,2 кг извлекали из формообразующей полости путем последовательного перемещения щеки на 10 мм в горизонтальной плоскости и перемещения формообразующей полости в противоположную сторону вдоль неподвижной направляющей вставки на 120 мм. Гранула под собственным весом падала и поступала в водоохлаждаемую емкость для сбора гранул. Процесс повторяли многократно в течение 72 часов, до полного сплавления загруженной в бункер стружки. Залипаний гранул в формообразующей полости не зафиксировано, дефекты в виде «натеков» и «наплывов» отсутствовали. Полученные гранулы были удовлетворительного качества в полном соответствии с требованиями технических условий.

Предлагаемая установка получения металлических гранул, по сравнению с известной, позволяет исключить наличие проливов металла и дефектов в виде «натеков» и «наплывов» и, соответственно, до 8% повысить выход годного при получении гранул из отходов высокореакционных металлов и сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 2000 |

|

RU2185932C2 |

| КРИСТАЛЛИЗАТОР | 2003 |

|

RU2243848C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛИТЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2009 |

|

RU2403120C2 |

| КОМБИНИРОВАННАЯ ВАКУУМНАЯ ИНДУКЦИОННО-ЭЛЕКТРОННО-ЛУЧЕВАЯ ПЕЧЬ ДЛЯ ПЛАВКИ, РАФИНИРОВАНИЯ И РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2093768C1 |

| СПОСОБ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2405660C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| ВАКУУМНАЯ ИНДУКЦИОННАЯ ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА | 2017 |

|

RU2663025C1 |

| Установка для получения гранул | 1974 |

|

SU499728A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ | 2010 |

|

RU2436853C2 |

| ПЛАВИЛЬНАЯ ПЕЧЬ С ХОЛОДНЫМ ПОДОМ | 2009 |

|

RU2413017C2 |

Изобретение относится к металлургии, в частности к установкам для производства гранул в вакууме или среде инертных газов из расплавов высокореакционных металлов и сплавов с заданными геометрическими размерами и весом. Установка содержит рабочую камеру, в которой размещены устройство для загрузки шихты, тигель, источники нагрева, гранулятор и водоохлаждаемая емкость для сбора гранул. Гранулятор содержит подвижную водоохлаждаемую щеку и подвижную водоохлаждаемую формообразующую полость с торцевым сквозным отверстием, в которое установлена внутренняя направляющая неподвижная вставка и выполнен с возможностью размыкания щеки и формообразующей полости в противоположные стороны по горизонтальной оси после кристаллизации гранул. При размыкании щеки перемещение формообразующей полости осуществляется вдоль внутренней направляющей неподвижной вставки. Удаление полученной гранулы происходит под действием собственного веса в водоохлаждаемую емкость для сбора гранул. Обеспечивается исключение залипания гранул к поверхности формообразующей полости гранулятора и повышение выхода годного получаемых гранул за счет устранения проливов металла в грануляторе. 2 ил.

Установка для получения металлических гранул в вакууме или среде инертных газов, содержащая рабочую камеру, в которой размещены устройство для загрузки шихты, тигель, источники нагрева, гранулятор и водоохлаждаемая емкость для сбора гранул, отличающаяся тем, что гранулятор содержит подвижную водоохлаждаемую щеку и подвижную водоохлаждаемую формообразующую полость с торцевым сквозным отверстием, в которое установлена внутренняя направляющая неподвижная вставка, при этом гранулятор выполнен с возможностью размыкания щеки и формообразующей полости в противоположные стороны по горизонтальной оси после кристаллизации гранул, при котором перемещение формообразующей полости осуществляется вдоль внутренней направляющей неподвижной вставки, а удаление полученной гранулы - под действием собственного веса в водоохлаждаемую емкость для сбора гранул.

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 2000 |

|

RU2185932C2 |

| Гранулятор расплава | 1983 |

|

SU1127689A1 |

| Гранулятор для распыления расплавленного металла | 1987 |

|

SU1475776A1 |

| Установка для термической обработки зерна | 1974 |

|

SU522844A1 |

| 0 |

|

SU402665A1 |

Авторы

Даты

2009-12-10—Публикация

2008-12-02—Подача