Изобретение относится к устройствам для разделения материалов по крупности и может быть использовано в горно-обогатительной, химической, металлургической отраслях промышленности, а также в индустрии строительных материалов.

Известна бутара (барабанный грохот), включающая установленный с возможностью вращения барабан, образованный двумя торцевыми фланцами, жестко соединенными посредством продольных связей, между которыми расположены опорные ребра, просеивающую поверхность, собранную из карт, и винтовую спираль, выполненные из эластичного материала (патент России №2001700, кл. В 07 В 1/22, 1993).

Известна также взятая за прототип бутара (барабанный грохот), включающая установленный с возможностью вращения барабан, образованный двумя торцевыми фланцами, жестко соединенными посредством продольных связей, между которыми расположены опорные ребра, просеивающую поверхность, собранную из карт, и винтовую спираль, выполненные из эластичного материала (Патент №2101099, кл. В 07 В 1/22, 1996). Кроме продольных связей в виде прямых крайних стержней, расположенных вдоль оси барабана, в металлоконструкцию такого барабанного грохота включены спирально изогнутые опорные ребра из двух уголковых профилей, образующие разомкнутый винтовой канал с углом наклона 5-85° по отношению к торцевым фланцам. В этот канал запрессовываются эластичные клиновидные захваты на боковых сторонах каждой карты, фиксируя их положение совместно с отдельно выполненной непрерывной однозаходной многовитковой винтовой спиралью, вставляемой между захватами смежных карт, образуя замковое клиновое соединение с опорными ребрами металлоконструкции, замыкание которого обеспечивается упругой деформацией эластичных клиновидных захватов.

Наличие спирально изогнутых опорных ребер из двух уголковых профилей и эластичных клиновидных захватов на боковых сторонах каждой карты является основными недостатками известной бутары (барабанного грохота). Во-первых, такая конструкция значительно усложняет пресс-форму для изготовления карт просеивающей поверхности из износостойких резин (срок службы которых значительно превышает срок службы металлических, изготавливаемых из листовой стали перфорированием). Во-вторых, для надежной фиксации карт просеивающей поверхности с помощью клиновидных захватов невозможно использовать износостойкие марки резины, потому что они имеют сравнительно низкую эластичность. В-третьих, в конструкцию барабана включаются достаточно сложные в изготовлении спиральные поверхности опорных ребер, в разомкнутом винтовом канале которых происходит крепление карт совместно с винтовыми спиралями с помощью клиновидных захватов с фиксатором, для чего используется высокая эластичность резины как материала. В-четвертых, известная бутара (барабанный грохот) имеет низкую производительность просеивания, т.к. осевое перемещение частиц загрузки осуществляется однозаходным, многовитковым лифтером (винтовой спиралью), имеющим значительную радиальную высоту h, что обуславливает транспортировку сравнительно толстого слоя материала по цилиндрической рабочей поверхности грохота и потому - низкую производительность грохочения.

Сущность изобретений

Основной задачей, на решение которой направлена конструкция заявленного барабанного грохота (бутары), является существенное повышение срока службы, т.е. использование в качестве материала износостойких резин, не обладающих той высокой эластичностью, которая необходима в известной конструкции бутары (барабанного грохота), а также не только сохранение, но и значительное увеличение достигнутой в известной конструкции надежности, долговечности службы, производительности и ремонтопригодности изделия у потребителя.

Единым техническим результатом, достигнутым при осуществлении заявленной группы изобретений, является существенное упрощение как несущей конструкции барабанного грохота, так и карт просеивающей поверхности, выполняемых из износостойкой резины без клиновидных захватов на боковых сторонах и заодно с наклонным выступом (лифтером) прямоугольного профиля на рабочей поверхности каждой карты. При этом из конструкции совершенно исключается отдельно изготовляемая винтовая спираль, обеспечивающая осевую транспортировку загрузки. Транспортировочную функцию выполняют винтовые поверхности, образованные наклонными лифтерами (выступами) карт просеивающей поверхности, которые в результате фиксирования и деформации при затяжке центральным болтом образуют своими боковыми поверхностями прерывистые многозаходные спиральные поверхности прямых цилиндрических геликоидов, способных осуществлять осевую транспортировку загрузки тонким слоем, сопровождаемую турбулентным перемешиванием частиц.

Указанный технический результат достигается прежде всего тем, что вместо опорных ребер в металлоконструкцию включаются дополнительно продольные связи в виде средних стержней с отверстиями для крепления центров каждой карты (т.е. точки пересечения ее диагоналей) болтами с потайной головкой. При этом карты образуют окружные и осевые (вдоль средних стержней) прямолинейные ряды и деформируются до приближенно цилиндрической формы с расчетным внутренним диаметром D просеивающей поверхности барабанного грохота. Кроме того, этот технический результат достигается также тем, что все карты просеивающей поверхности с отверстиями, соответствующими размеру подрешетного продукта, выполняются плоскими в виде прямоугольных пластин с закругленными углами, на рабочей внутренней стороне каждой из них выполняется наклонный лифтер прямоугольного сечения. Эти резиновые карты крепятся болтом (со стопорным устройством) по центру к средним стержням барабана. При затяжке центрального болта каждая карта опирается осевыми сторонами на боковые стержни и, деформируясь вместе с лифтером, получает приближенно цилиндрическую форму с расчетным диаметром D. Возможно также одновременное крепление карт по центру и по углам в пяти точках, но теоретически достаточным для данной цилиндрической низшей кинематической пары IV класса (карта на цилиндрической поверхности металлоконструкции барабана), лишающим всех шести степеней относительной свободы, является крепление каждой карты одним болтом по центру.

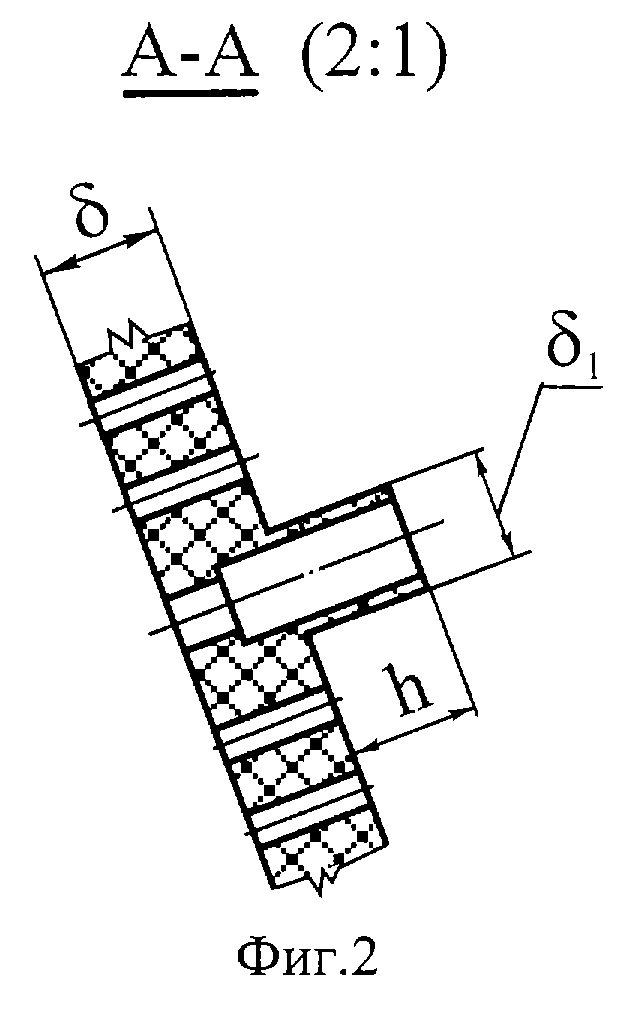

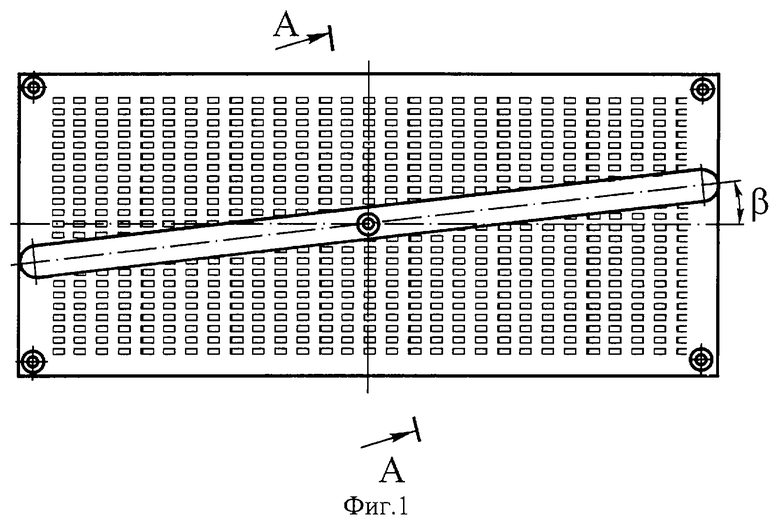

Предлагаемая конструкция карты просеивающей поверхности барабанного грохота (бутары) изображена на фиг.1. В сечении А-А на фиг.2 изображено основное центральное отверстие С с осью в центре наклонного лифтера или в точке пересечения диагоналей прямоугольной пластины карты. Изображены также четыре отверстия при необходимости крепления карты по краям болтами с потайными головками. Размеры прямоугольного сечения наклонного лифтера равны h×δ1, причем его ширина δ1 приблизительно равна толщине карты δ. Угол β, который образует ось наклонного лифтера с обозначенным на фиг.1 развернутым окружным размером (шагом) карты pt, должен равняться β=5ч25° для лучшего перемешивания и осевой транспортировки просеиваемого материала тонким слоем.

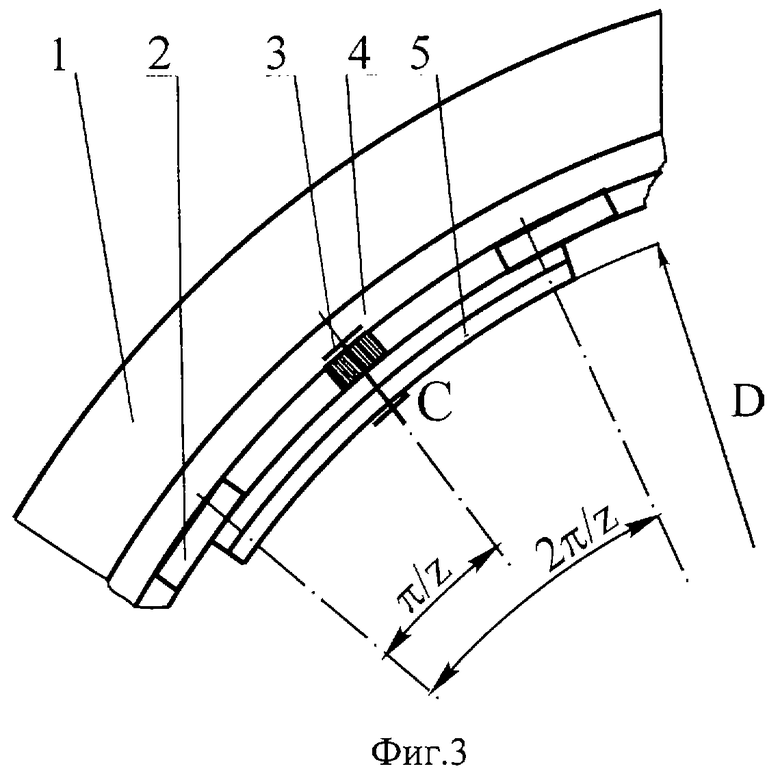

Процесс крепления карт центральным болтом С с приданием рабочей поверхности каждой карты приближенно цилиндрической формы диаметром D схематично показан на фиг.3. Крайние фланцы 1 жестко связываются продольными связями в виде крайних 2 и средних 3 стержней, укрепленных бандажами 4. Крайние стержни 2 могут иметь два ряда отверстий, служащих для крепления резиновых карт 5 сеющей поверхности по краям болтами с потайными головками в осевых и окружных рядах. Узкие средние стержни 3 изготавливаются с однорядными отверстиями для крепления с одновременным деформированием карт центральным болтом.

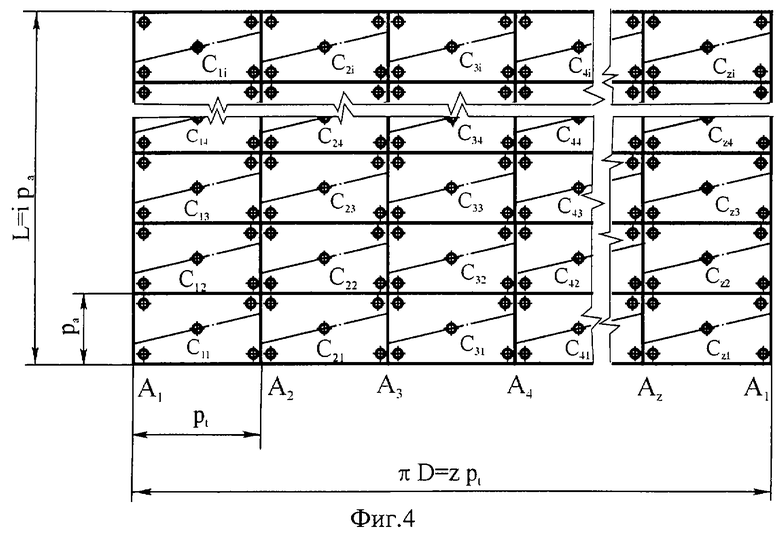

Развертка сеющей поверхности барабанного грохота заданного диаметра D и осевой длины L, состоящей из i окружных и z осевых рядов резиновых карт предлагаемой конструкции, показана на фиг.4 с обозначенными (штрихпунктирными линиями) осями наклонных лифтеров. Линии осей двухрядных отверстий на крайних стержнях вдоль оси барабана обозначены A1, A2, А3, А4, ..., Az, а осевая линия центральных отверстий на средних стержнях обозначена положениями центров резиновых карт С11, ..., С1i; С21, ..., С2i; С31, ..., С3i; C41, ..., С4i; CZ1,..., СZi, где первый индекс обозначает номер осевого ряда резиновых карт сеющей поверхности, а второй - номер окружного ряда.

При этом габаритные размеры (шаг) резиновых карт сеющей поверхности при выбранном их количестве z в каждом окружном и i - в осевом ряду составят:

а) окружной размер (шаг) резиновых карт

pt=πD/z;

б) осевой размер (шаг) резиновых карт

ра=L/i.

Предлагаемая конструкция максимально устраняет отмеченные недостатки известной конструкции бутары (барабанного грохота) и позволяет производить не только замену любой изношенной резиновой карты сеющей поверхности без полной разборки, а также использовать в качестве материала износостойкие резины, не обладающие той эластичностью, которая необходима в известной конструкции бутары (барабанного грохота) с опорными спиральными ребрами. При правильном подборе геометрии, рецептуры и технологии изготовления износостойкость резиновых карт сеющей поверхности бутары (барабанного грохота) будет значительно превосходить износостойкость аналогичных металлических конструкций, а также известной бутары.

Таким образом, одновременно со значительным снижением сложности как металлоконструкции барабанного грохота, так и геометрии резиновых карт и за счет возможности использования износостойких резин с низкой эластичностью значительно увеличивается износостойкость, улучшается ремонтопригодность барабанного грохота и значительно уменьшается стоимость пресс-формы для изготовления карт просеивающей поверхности.

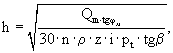

Наконец, для максимального устранения четвертого отмеченного выше недостатка известной бутары (барабанного грохота) резиновая карта 5 на фиг.1 выполняется в процессе формовки заедино с наклонным лифтером прямоугольной формы с закругленными краями, имеющим угол наклона β=5ч25°. При изгибе резиновой карты в процессе ее крепления центральным болтом, осуществляемом по схеме на фиг.3, каждый лифтер боковыми плоскостями своих выступов прямоугольного сечения в результате деформации образует приближенно линейчатую винтовую поверхность прямого геликоида с углом подъема винтовой линии, равным углу β наклона лифтера. В совокупности, как схематично показано на развертке сеющей поверхности бутары (барабанного грохота) с окружным размером πd и осевой длиной L, изображенной на фиг.4, оси лифтеров образуют прерывистые винтовые спирали. Многозаходные винтовые поверхности спиральных лифтеров предлагаемой конструкции будут иметь значительно большую производительность в процессе осевой транспортировки просеиваемого материала, причем эту транспортировку будут осуществлять значительно меньшим слоем, что увеличит эффективность грохочения (просеивания) подрешетного продукта за счет эффекта большего перемешивания и турбулентности потока частиц в их относительном движении по просеивающей поверхности барабанного грохота. Необходимая радиальная высота h [м] лифтеров может быть определена теоретически по заданной пропускной способности (производительности) барабанного грохота Qm [т/ч], плотности ρ [т/м3], динамическому углу естественного откоса (углу внутреннего трения) ϕм [рад] материала и угловой частоте вращения n [об/мин] барабана с помощью зависимости:

где β=5°-25° - угол наклона (подъема) осей спиральных лифтеров барабана по отношению к его образующим на развертке (фиг.1).

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАННЫЙ КЛАССИФИКАТОР (ВАРИАНТЫ) | 2005 |

|

RU2300425C2 |

| Классифицирующее устройство | 2020 |

|

RU2752871C1 |

| СКРУББЕРНАЯ УСТАНОВКА | 2013 |

|

RU2533409C1 |

| БУТАРА | 1996 |

|

RU2101099C1 |

| СКРУББЕРНЫЙ АГРЕГАТ | 2001 |

|

RU2212940C2 |

| Барабанный колосниковый грохот | 1977 |

|

SU806157A1 |

| ЦЕНТРОБЕЖНЫЙ ГРОХОТ В СБОРЕ | 2015 |

|

RU2751421C1 |

| Стержневое сито грохота | 1990 |

|

SU1808415A1 |

| ГРОХОТ | 2008 |

|

RU2369446C1 |

| БАРАБАННАЯ МЕЛЬНИЦА | 2005 |

|

RU2284861C1 |

Изобретение относится к устройствам для разделения материалов по крупности и может быть использовано в горно-обогатительной, химической, металлургической и строительной отраслях промышленности. Барабанный грохот включает вращающийся барабан, образованный двумя торцевыми фланцами, жестко соединенными посредством основных и дополнительных продольных связей и просеивающую поверхность, собранную из карт прямоугольной формы, выполненных заодно с наклонными выступами – лифтерами, которые крепятся осевыми и окружными рядами к продольным связям болтовыми соединениями с потайными головками болтов и, деформируясь в результате затяжки, образуют прерывистые многозаходные винтовые спирали с прямоугольным профилем и углом подъема β=5-25°. Дополнительные продольные связи выполнены в виде прямолинейных стержней с отверстиями и закреплены между основными продольными связями, а просеивающая поверхность и винтовая спираль выполнены из эластичного материала. Целью изобретения является увеличение срока службы и упрощение несущей конструкции грохота. 2 н.п. ф-лы, 4 ил.

| БУТАРА | 1996 |

|

RU2101099C1 |

| RU 2001700 С1, 30.10.1993 | |||

| Ситовый барабан | 1983 |

|

SU1159658A1 |

| Бутара | 1982 |

|

SU1079305A1 |

| Бутара | 1979 |

|

SU825182A1 |

| УСТРОЙСТВО ДЛЯ МОКРОГО ГРОХОЧЕНИЯ и очистки ЩЕБНЯ И ГРАВИЯ | 0 |

|

SU182087A1 |

| Способ изготовления шестигранных полых профилей | 1988 |

|

SU1585032A1 |

| СПОСОБ ИМПЛАНТАЦИИ ИНТРАОКУЛЯРНОЙ ЛИНЗЫ ПРИ НАЛИЧИИ ДЕФЕКТА ЗАДНЕЙ КАПСУЛЫ ХРУСТАЛИКА | 2013 |

|

RU2564755C2 |

Авторы

Даты

2005-01-20—Публикация

2003-07-21—Подача