Изобретение относится к прокатному производству, а именно к изготовлению профильных полых изделий.

Цель изобретения - повышение про изводительности процесса.

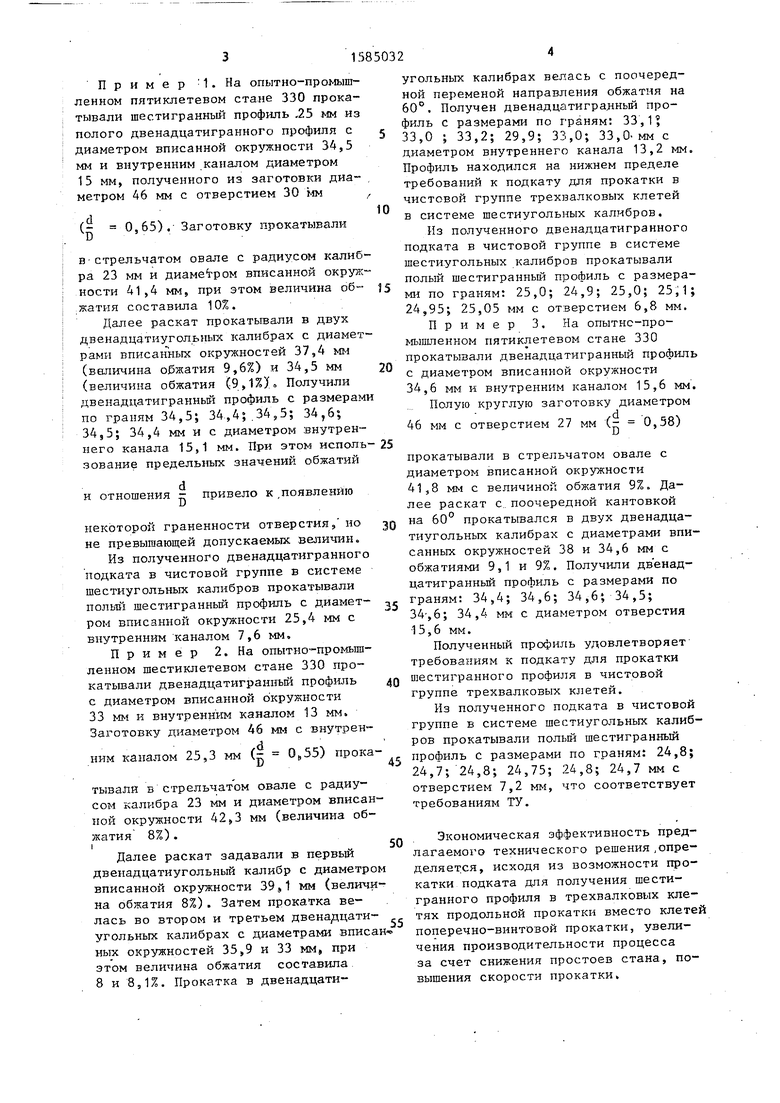

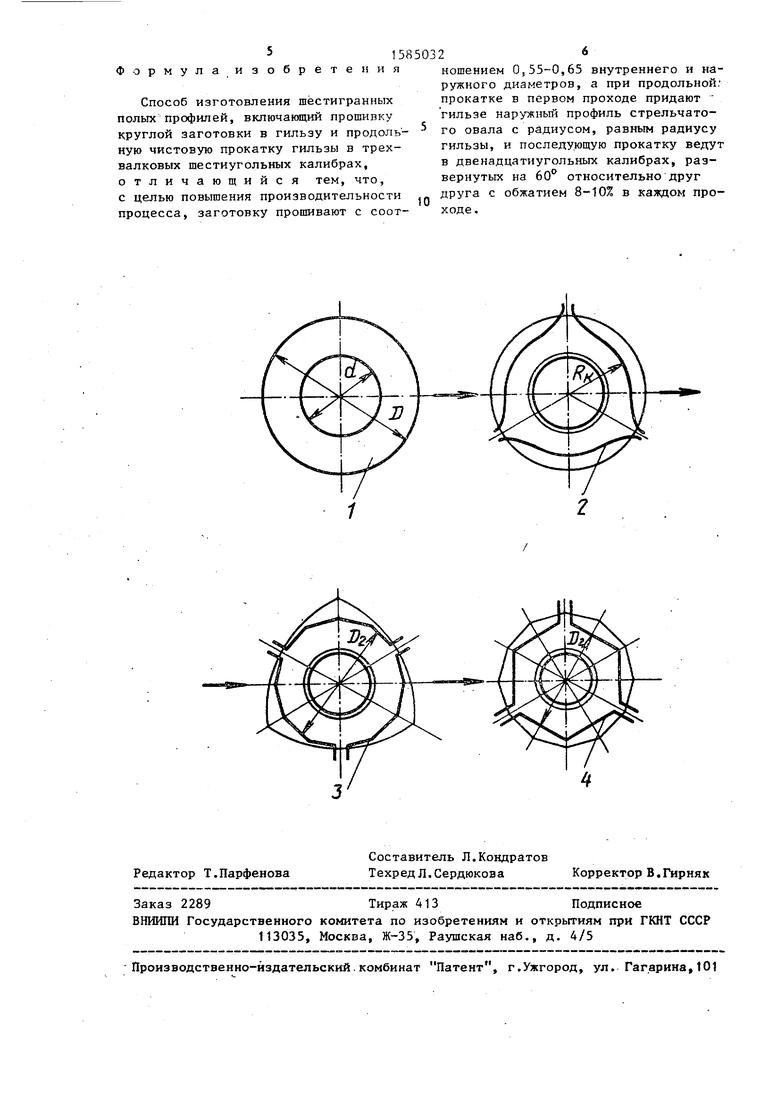

На чертеже представлена схема осуществления предлагаемого способа.

Прошитую заготовку 1 с соотношением 0,55-0,65 внутреннего (d) и наружного (D) диаметров задают в калибры 2 и придают гильзе сначала наружный профиль стрельчатого овала с радиусом, равным радиусу гильзы (D/2), с обжатием 8-10%. Далее раскат задают в двенадцатиугольные калибры 3 с ра-„Di

диусом вписанной окружности г-, развернутые на 60 град относительно друг друга и прокатывают с обжатием 8-10% в каждом проходе, после чего прокатка ведется в чистовой группе шестиугольных калибров 4.

ю

.

Пример 1.На опытно-промышленном пятиклетевом стане 330 прокатывали шестигранный профиль .25 мм из полого двенадцатигранного профиля с диаметром вписанной окружности 34,5 мм и внутренним каналом диаметром 15 мм, полученного из заготовки диаметром 46 мм с отверстием 30 мм f

d

(- 0,65). Заготовку прокатывали

в стрельчатом овале с радиусом калибра 23 мм и диаметром вписанной окружности 41,4 мм, при этом величина об- жатия составила 10%.

Далее раскат прокатывали в двух двенадцатиугольник калибрах с диаметрами вписанных окружностей 37,4 мм (величина обжатия 9,6%) и 34,5 мм (величина обжатия (9,1%) Получили двенадцатигранный профиль с размерами по граням 34,5; 34,4; 34,5; 34,6; 34,5; 34,4 мм и с диаметром внутреннего канала 15,1 мм. При этом исполь- зование предельных значений обжатий

d

и отношения - привело к появлению

некоторой граненности отверстия, но не превышающей допускаемых величин.

Из полученного двенадцатигранного подката в чистовой группе в системе шестиугольных калибров прокатывали полый шестигранный профиль с диамет- ром вписанной окружности 25,4 мм с внутренним каналом 7,6 мм.

Пример 2. На опытно-промышленном шестиклетевом стане 330 прокатывали двенадцатигранный профиль с диаметром вписанной окружности 33 мм к внутренним каналом 13 мм. Заготовку диаметром 46 мм с внутренним каналом 25,3 мм (- 0„55) прокаи

тывали в стрельчатом овале с радиусом калибра 23 мм и диаметром вписанной окружности 42,3 мм (величина обжатия 8/0 .

1

Далее раскат задавали в первый

двенадцатиугольный калибр с диаметром вписанной окружности 39,1 мм (величина обжатия 8%). Затем прокатка велась во втором и третьем двенадцатиугольных калибрах с диаметрами вписан окружностей 35,9 и 33 мм, при этом величина обжатия составила 8 и 8,1%. Прокатка в двенадцатиугольных калибрах велась с поочередной переменой направления обжатия на 60°. Получен двенадцатигранный профиль с размерами по граням: 33,1 33,0 ; 33,2; 29,9; 33,0; 33,0-мм с диаметром внутреннего канала 13,2 мм Профиль находился на нижнем пределе требований к подкату для прокатки в чистовой группе трехвалковых клетей в системе шестиугольных калибров.

Из полученного двенадцатигранного подката в чистовой группе в системе шестиугольных калибров прокатывали полый шестигранный профиль с размерами по граням: 25,0; 24,9; 25,0; 25,1 24,95; 25,05 мм с отверстием 6,8 мм.

Пример 3, Ча опытнс-про- мышленном пятиклетевом стане 330 прокатывали двенадцатигранный профил с диаметром вписанной окружности 34,6 мм и внутренним каналом 15,6 мм

Полую круглую заготовку диаметром

46 мм с отверстием 27 мм (- 0,58)

прокатывали в стрельчатом овале с диаметром вписанной окружности 41,8 мм с величиной обжатия 9%. Далее раскат с поочередной кантовкой на 60° прокатывался в двух двенадцатиугольных калибрах с диаметрами вписанных окружностей 38 и 34,6 мм с обжатиями 9,1 и 9%. Получили дв енад- цатигранный профиль с размерами по граням: 34,4; 34,6; 34,6; 34,5; 34-,6; 34,4 мм с диаметром отверстия 15,6 мм.

Полученный профиль удовлетворяет требованиям к подкату для прокатки шестигранного профиля в чистовой группе трехвалковых клетей.

Из полученного подката в чистовой группе в системе шестиугольных калибров прокатывали полый шестигранный профиль с размерами по граням: 24,8; 24,7; 24,8; 24,75; 24,8; 24,7 мм с отверстием 7,2 мм, что соответствует требованиям ТУ.

Экономическая эффективность предлагаемого технического решения,определяется, исходя из возможности прокатки подката для получения шестигранного профиля в трехвалковых клетях продольной прокатки вместо клете поперечно-винтовой прокатки, увеличения производительности процесса за счет снижения простоев стана, повышения скорости прокатки.

Формула изобретения

Способ изготовления шестигранных полых профилей, включающий прошивку круглой заготовки в гильзу и продольную чистовую прокатку гильзы в трех- валковых шестиугольных калибрах, отличающийся тем, что, с целью повышения производительности процесса, заготовку прошивают с соот

ношением 0,55-0,65 внутреннего и наружного диаметров, а при продольной: прокатке в первом проходе придают гильзе наружный профиль стрельчатого овала с радиусом, равным радиусу гильзы, и последующую прокатку ведут в двенадцатнугольных калибрах, развернутых на 60° относительно друг друга с обжатием 8-10% в каждом проходе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система калибров для прокатки шестигранной стали крупных сечений | 1989 |

|

SU1712012A1 |

| Способ производства калиброванной шестигранной стали | 1988 |

|

SU1729635A1 |

| СПОСОБ ПРОКАТКИ КРУГЛЫХ СОРТОВЫХ ПРОФИЛЕЙ С ИСПОЛЬЗОВАНИЕМ ТРЕХВАЛКОВЫХ КЛЕТЕЙ НА КРУПНОСОРТОВЫХ И РЕЛЬСОБАЛОЧНЫХ СТАНАХ | 2005 |

|

RU2295405C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2017 |

|

RU2668626C1 |

| Способ прокатки рельсов | 2019 |

|

RU2717251C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2019 |

|

RU2710410C1 |

| СПОСОБ ПРОИЗВОДСТВА КАЛИБРОВАННОЙ ШЕСТИГРАННОЙ СТАЛИ | 1991 |

|

RU2025152C1 |

| Способ прокатки сортового металла | 1978 |

|

SU710679A1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2015 |

|

RU2595082C1 |

| СПОСОБ ПРОКАТКИ ШЕСТИГРАННЫХ ПРУТКОВ | 2009 |

|

RU2418642C2 |

Изобретение относится к прокатному производству, а именно к изготовлению полых шестигранных профилей. Целью изобретения является повышение производительности процесса. Полую круглую заготовку полученную в прошивном стане с соотношением 0,55...0,65 внутреннего и наружного диаметров, подвергают продольной прокатке сначала в черновой группе трехвалковых клетей. При этом в первом проходе придают гильзе профиль стрельчатого овала с радиусом, равным радиусу гильзы. Дальнейшая прокатка ведется в системе двенадцатиугольных калибров и с обжатием в каждом проходе 8...10% диаметра окружности, вписанной в предыдущий калибр, после чего прокатка ведется в чистовой группе шестиугольных калибров. 1 ил.

/

| Технология и оборудование для производства бурильных штанг методом винтовой прокатки | |||

| Полухин П.И | |||

| Фи- нагин П.М.,Потапов И.Н., и др | |||

| Сталь, 1984, Р 3, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Э.П.Николаев и др | |||

| Прокатка шестигранной буровой стали высокой точности из пустотелой круглой заготовки | |||

| Черная металлургия„ Бюллетень научно-технической информации | |||

| Водоотводчик | 1925 |

|

SU1962A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

1990-08-15—Публикация

1988-09-30—Подача