Изобретение относится к прядильному производству текстильной промышленности и может быть использовано, например, для чесальных машин с бункерными питателями.

Многочисленными исследованиями доказано, что чем на более ранних стадиях технологического процесса производства пряжи достигается формирование качественных полуфабрикатов (по равномерности линейной плотности, засоренности), тем выше технологическая и экономическая эффективность соответствующих мероприятий.

Равномерность по линейной плотности пряжи и ее засоренность являются основными показателями, определяющими ее качество. ГОСТом 1119-80 "Пряжа хлопчатобумажная" установлены предельные отклонения этих показателей для каждого сорта пряжи. Эти показатели формируются на всех технологических переходах и примерно на 80% обеспечиваются на технологическом переходе кардочесания.

При холстовой системе питания кардочесальных машин осуществляется 100%-ный контроль и регулирование линейной плотности волокнистого настила (холста) с помощью педального регулятора в составе трепальной машины, что является основой дальнейшего производства равномерных полуфабрикатов и пряжи. Использование более прогрессивной бункерной системы питания чесальных машин позволяет сократить трудоемкость производства пряжи, но как недостаток - исключает контроль и регулирование линейной плотности формируемого в бункере чесальной машины волокнистого настила. Колебания давления воздуха в пневмосистеме транспортировки и распределение волокна по бункерам чесальных машин, изменение параметров микроклимата приводят к неконтролируемым изменениям линейной плотности волокнистого настила и, как следствие, к изменению линейной плотности полуфабрикатов и пряжи. Исходя из этого, можно сделать вывод о том, что актуальной задачей является создание системы регулирования линейной плотности волокнистого настила в бункере чесальной машины.

Из-за больших размеров настила в бункере чесальной машины сложно разработать надежный и точный датчик линейной плотности. Представляется целесообразным оценивать линейную плотность настила по среднему значению определенного числа замеров датчика линейной плотности ленты. Регулирование линейной плотности настила не исключает использование регуляторов линейной плотности ленты чесальных и (или) ленточных машин, которые широко используются в промышленности (1). Известно устройство для очистки волокнистого материала (2), использование которого в составе бункера чесальной машины приводит к тому, что волокнистый материал очищается попеременно с обеих сторон бункера. Кроме того, перемена направления воздуха, проходящего через формируемый слой волокнистого материала от одной стенки бункера к другой, приводит к формированию более плотного и равномерного по линейной плотности настила. Недостатком устройства является невозможность изменения степени потока воздуха на волокнистый настил с целью регулирования его линейной плотности. В качестве наиболее близкого аналога принято изобретение (а.с. SU №1171581, D 01 G 23/06, 1985), в котором раскрыто устройство, реализующее способ регулирования линейной плотности волокнистого настила в бункере чесальной машины, включающий пневматическую транспортировку волокна, его распределение по бункерам, подачу потока воздуха через пневмокамеры с перфорированными стенками, определение линейной плотности волокнистого настила с помощью датчика. Недостатком известного изобретения является недостаточно равномерный волокнистый настил, формируемый в бункере чесальной машины. Задачей заявленного изобретения является повышение равномерности волокнистого настила, формируемого в бункере чесальной машины.

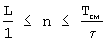

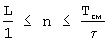

Технический результат, заключающийся в устранении указанных недостатков в способе регулирования линейной плотности волокнистого настила в бункере чесальной машины, включающий пневматическую транспортировку волокна, его распределение по бункерам, подачу потока воздуха через пневмокамеры с перфорированными стенками, определение линейной плотности волокнистого настила с помощью датчика, достигается тем, что линейную плотность волокнистого настила определяют по среднему значению определенного количества замеров датчика, при этом количество замеров датчика для определения среднего значения линейной плотности ленты принимает значение в соответствии с условием:

где

n - количество замеров датчика линейной плотности ленты;

L - длина волокнистого настила от участка перфорированных стенок до питающего цилиндра, м;

l - ширина перфорированных стенок бункера, м;

Тсм - плановая длительность смены, час;

τ - промежуток времени между считыванием показателей датчика, час.

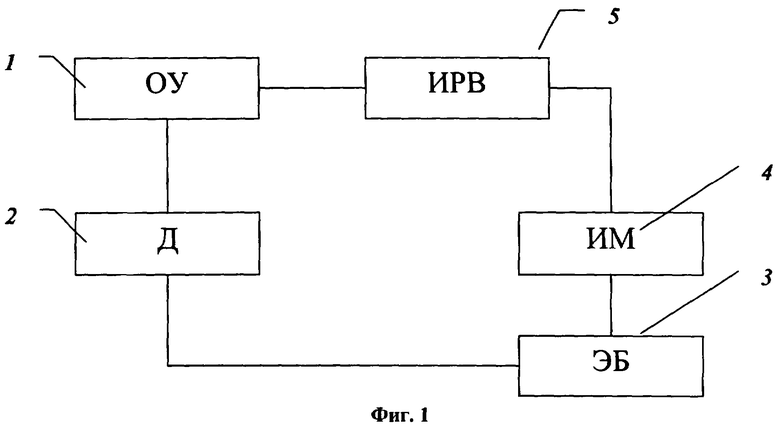

На фиг.1 показана схема соединения элементов системы регулирования линейной плотности волокнистого настила. На фиг.2 - блок схема способа регулирования.

Схема для осуществления способа включает объект управления (ОУ) 1, представляющий собой бункер чесальной машины с формируемым волокнистым настилом, датчик линейной плотности ленты (Д) 2, электронный блок (ЭБ) 3, исполнительный механизм (ИМ) 4, источник разрежения воздуха (ИРВ) 5, устройство ввода значений замера датчика 6, стек значений линейной плотности ленты 5, устройство ввода значений замера датчика 7, определитель количества значений линейной плотности ленты 8, определитель среднего значения линейной плотности ленты 9, определитель отклонения среднего значения линейной плотности ленты от номинального значения 10, определитель сигнала управления 11, определитель количества замеров датчика после срабатывания (ИМ) 12.

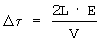

Способ реализуется следующим образом. Система транспортировки волокнистого материала подает его в бункер чесальной машины ОУ 1, который оснащен устройством для очистки волокнистого материала [2]. Источник разрежения воздуха 5 создает разрежение воздуха в пневмокамерах устройства, которое с помощью средства изменения направления воздушных потоков подводит его к перфорированным стенкам, расположенным на противоположных сторонах бункера. Попеременное просасывание волокнистого настила потоками воздуха с противоположных сторон бункера совместно с подпором воздуха в системе пневмотранспортировки волокнистого материала создают условия формирования слоя волокнистого материала определенной плотности и его продвижение по бункеру. Чем выше разрежение воздуха, создаваемое ИРВ 5, тем более плотный формируется волокнистый настил. В соответствии с изменениями линейной плотности настила в бункере изменяется и линейная плотность волокнистой ленты на выходе чесальной машины. Таким образом, при изменении степени разрежения воздуха с помощью ИРВ 5 устройство для очистки волокнистого материала [2] способно выполнять функцию регулирования линейной плотности волокнистого настила в бункере чесальной машины. Текущее значение линейной плотности ленты на выходе чесальной машины измеряется с помощью датчика 2. Промежуток времени между считыванием показателей датчика определяется по формуле:

где

l - ширина перфорированных стенок бункера, м;

Е - вытяжка на чесальной машине;

V - линейная скорость выпуска ленты, м/мин.

С помощью устройства ввода замеров датчика 6 текущее значение линейной плотности ленты Тф поступает в ЭБ 3. Каждое текущее значение Тф поступает в стек значений линейной плотности ленты 7, вытесняя одно значение. Количество замеров в стеке принимается в соответствии с условием (2).

Выбор конкретного значения n из указанного диапазона позволяет изменять инерционность системы регулирования. Чем выше n, тем больше инерционность системы. Минимальное значение n соответствует отношению L к 1. Участок волокнистого настила длиной L и изменение разрежения воздуха уже не оказывают регулирующего воздействия на линейную плотность настила. Максимальное количество замеров датчика n соответствует количеству замеров линейной плотности ленты в течение смены. В этот период не изменяются такие факторы, как параметры микроклимата (температура, влажность), оказывающие влияние на линейную плотность волокнистого настила в бункере чесальной машины.

С помощью датчика 2 измеряется фактическое значение линейной плотности ленты Тф, которое устройством 6 помещает его в стек 7. При заполнении стека 7 необходимым количеством замеров, задаваемых определителем 8, происходит расчет среднего значения линейной плотности ленты  с помощью определителя 9. Определитель 10 сравнивает

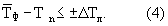

с помощью определителя 9. Определитель 10 сравнивает  с номинальным значением линейной плотности ленты Тн. Допустимым считается такое отклонение, которое не приводит к отклонению линейной плотности пряжи за пределы, установленные ГОСТом, либо иной нормативной документацией. С учетом вытяжки полуфабрикатов прядильного производства от чесальной ленты до пряжи соответствующее отклонение линейной плотности ленты, можно определить по формуле (1).

с номинальным значением линейной плотности ленты Тн. Допустимым считается такое отклонение, которое не приводит к отклонению линейной плотности пряжи за пределы, установленные ГОСТом, либо иной нормативной документацией. С учетом вытяжки полуфабрикатов прядильного производства от чесальной ленты до пряжи соответствующее отклонение линейной плотности ленты, можно определить по формуле (1).

Оценка отклонения  от Тн производится по условию:

от Тн производится по условию:

После произведенной оценки возможны две ситуации:

1 - фактическое отклонение меньше допустимого;

2 - фактическое отклонение больше или равно допустимому.

В первом случае система не генерирует сигнал управления на изменение разряжения воздуха, подаваемого к устройству [2], и через интервал времени τ происходит считывание следующего значения Тф, которое вытесняет в стеке одно начальное значение. Затем в текущем цикле рассчитывается значение  и оценивается его отклонение от Тн. Учитывая, что в зависимости от конкретных параметров чесальной машины количество замеров в стеке равно нескольким десяткам, новое значение в стеке лишь незначительно может повлиять на значение

и оценивается его отклонение от Тн. Учитывая, что в зависимости от конкретных параметров чесальной машины количество замеров в стеке равно нескольким десяткам, новое значение в стеке лишь незначительно может повлиять на значение  , чем и достигается устойчивость системы регулирования к случайным отклонениям

, чем и достигается устойчивость системы регулирования к случайным отклонениям  . Если изменение значения

. Если изменение значения  является результатом воздействия системных факторов, то с каждым новым значением Тф в стеке их влияние на значение

является результатом воздействия системных факторов, то с каждым новым значением Тф в стеке их влияние на значение  увеличивается, и в конечном итоге оценка отклонения

увеличивается, и в конечном итоге оценка отклонения  от Тн может соответствовать второй ситуации.

от Тн может соответствовать второй ситуации.

В том случае, когда  отклоняется от Тн на величину, большую или равную допустимому отклонению ΔТл, определитель сигнала управления 11 генерирует сигнал управления, соответствующий изменению разрежения воздуха, на величину ±ΔР. С определителя 11 сигнал поступает на исполнительный механизм 4, который меняет режим работы ИРВ 5 таким образом, что на выходе разрежение воздуха, подводимое к устройству 2, изменяется на величину ±ΔР. Изменение разрежения воздуха приводит к изменению линейной плотности волокнистого настила на участке перфорированных стенок бункера в нужную сторону. Соответствующее значение линейной плотности ленты, измеряемое датчиком 2, поступает в стек 7 только после переработки волокнистого настила длиной L, поэтому после регулирующего воздействия определитель 12 изменяет значение n в стеке на минус n, что приводит к полному обновлению Тф в стеке 7 за интервал времени:

отклоняется от Тн на величину, большую или равную допустимому отклонению ΔТл, определитель сигнала управления 11 генерирует сигнал управления, соответствующий изменению разрежения воздуха, на величину ±ΔР. С определителя 11 сигнал поступает на исполнительный механизм 4, который меняет режим работы ИРВ 5 таким образом, что на выходе разрежение воздуха, подводимое к устройству 2, изменяется на величину ±ΔР. Изменение разрежения воздуха приводит к изменению линейной плотности волокнистого настила на участке перфорированных стенок бункера в нужную сторону. Соответствующее значение линейной плотности ленты, измеряемое датчиком 2, поступает в стек 7 только после переработки волокнистого настила длиной L, поэтому после регулирующего воздействия определитель 12 изменяет значение n в стеке на минус n, что приводит к полному обновлению Тф в стеке 7 за интервал времени:

.

.

Источники информации

1. А.С. №1266904 А1, “Устройство для регулирования линейной плотности волокнистого продукта на выходе бункерного питателя” / Ц.И.Калинин. Опубл. 30.10.86. Бюл. №40.

2. Патент РФ №2078158, МПК D 01 G 9/06 “Устройство для очистки волокнистого материала” / Ю.П.Лебедев и др. Опубл. 27.04.97. Бюл. №12.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ЛИНЕЙНОЙ ПЛОТНОСТИ ВОЛОКНИСТОГО НАСТИЛА И ЛЕНТЫ НА КАРДОЧЕСАЛЬНОЙ МАШИНЕ | 2005 |

|

RU2321691C2 |

| Устройство для регулирования линейной плотности волокнистого продукта на чесальной машине | 1987 |

|

SU1567662A1 |

| БУНКЕР ПИТАЮЩИЙ ДВУХПОТОЧНЫЙ | 1999 |

|

RU2160333C1 |

| Устройство для регулирования линейной плотности волокнистого продукта | 1983 |

|

SU1171581A1 |

| Способ получения ленты с заданными параметрами | 1989 |

|

SU1730237A1 |

| РАЗРЫХЛИТЕЛЬ-ОЧИСТИТЕЛЬ С МНОГОСТУПЕНЧАТОЙ ОЧИСТКОЙ | 2007 |

|

RU2361022C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РЕГЕНЕРАЦИИ ШЛЯПОЧНОГО ОЧЕСА НА ШЛЯПОЧНОЙ ЧЕСАЛЬНОЙ МАШИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335585C1 |

| Чесальная машина | 1979 |

|

SU933837A1 |

| Способ смешивания разнородных волокон | 1990 |

|

SU1747555A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ | 1999 |

|

RU2144576C1 |

Способ регулирования линейной плотности волокнистого настила в бункере чесальной машины, включающий пневматическую транспортировку волокна, его распределение по бункерам, подачу потока воздуха через пневмокамеры с перфорированными стенками, определение линейной плотности волокнистого настила с помощью датчика, отличающийся тем, что линейную плотность волокнистого настила определяют по среднему значению определенного количества замеров датчика, при этом количество замеров датчика для определения среднего значения линейной плотности ленты принимает значение в соответствии с условием:

где

n - количество замеров датчика линейной плотности ленты;

L - длина волокнистого настила от участка перфорированных стенок до питающего цилиндра, м;

l - ширина перфорированных стенок бункера, м;

Тсм - плановая длительность смены, час;

τ - промежуток времени между считыванием показателей датчика, час. Использование данного способа позволяет повысить равномерность настила, формируемого в бункере чесальной машины. 2 ил.

Способ регулирования линейной плотности волокнистого настила в бункере чесальной машины, включающий пневматическую транспортировку волокна, его распределение по бункерам, подачу потока воздуха через пневмокамеры с перфорированными стенками, определение линейной плотности волокнистого настила с помощью датчика, отличающийся тем, что линейную плотность волокнистого настила определяют по среднему значению определенного количества замеров датчика, при этом количество замеров датчика для определения среднего значения линейной плотности ленты принимает значение в соответствии с условием

где n - количество замеров датчика линейной плотности ленты;

L - длина волокнистого настила от участка перфорированных стенок до питающего цилиндра, м;

l - ширина перфорированных стенок бункера, м;

Тсм - плановая длительность смены, ч;

τ - промежуток времени между считыванием показателей датчика, ч.

| Устройство для регулирования линейной плотности волокнистого продукта | 1983 |

|

SU1171581A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1995 |

|

RU2078158C1 |

| Способ оценки качества волокна хлопчатника | 1988 |

|

SU1618792A1 |

| Тележка рельсового транспортного средства | 1983 |

|

SU1577689A3 |

| US 4181361 А, 22.01.1980. | |||

Авторы

Даты

2005-01-27—Публикация

2002-05-29—Подача