Изобретение относится к прядильному производству текстильной промышленности и может быть использовано при производстве ленты в приготовительных цехах с применением систем бесхолстового питания чесальных машин.

При использовании систем бесхолстового питания чесальных машин постоянный весовой контроль за линейной плотностью полуфабрикатов отсутствует, поэтому линейная плотность постепенно изменяется, т.е. имеет место дрейф линейной плотности.

Для поддержания линейной плотности на постоянном уровне она должна определяться не реже одного раза в смену на всех чесальных машинах. В случае отклонения чесальной плотности ленты от плановой ее корректируют изменением ширины бункера или сменой вытяжных шестерен на второй

головке, что очень трудоемко и допускает пропуски некачественной ленты.

Известны способы регулирования линейной плотности на ленточных и чесальных машинах, заключающиеся в измерении суммарной толщины ленты пазовыми роликами, превращении механического сигнала толщины ленты в электрический, усилении сигнала, полученного от разницы сигнала датчика и задающего устройства, и корректировке толщины ленты изменением величины вытяжки в вытяжном приборе с помощью электромагнитной муфты.

Известен также способ регулирования линейной плотности, где изменение величины вытяжки осуществляют за счет изменения скорости электродвигателя.

Известен способ исправления весовой неровноты ленты, в котором степень вытяжки контролируется и сравнивается как разность частот вращения передних и задних валиков вытяжного прибора и изменяется в

СП

с

XI со

О

м

CJ XI

соответствии с сигналом рассогласования между датчиком и задатчиком.

Недостатком этих способов является то, что в процессе регулирования измеряют не линейную плотность продукта, а его толщину при определенном усилии сжатия.

Известен способ получения равномерной волокнистой ленты на кардочесальной машине, заключающийся во взвешивании постоянной измеренной длины ленты при постоянной скорости. При отклонении веса от номинала машина отключается и необходимо менять вытяжку на машине, тем самым корректируя отклонения от толщины ленты.

Недостаток этого способа - воздействие на будущую ленту по данным уже нара- ботанной ленты, которую необходимо отправить в брак, т.е. выравнивание на отрезках ленты длиной в несколько километров, даже десятков километров.

Цель изобретения - повышение качества ленты за счет ликвидации некондиционных участков.

Указанная цель достигается тем, что в способе, заключающемся в наработке ленты заданной ленты на чесальной машине, вытягивании ее на ленточной машине, определении линейной плотности ленты путем взвешивания и корректировке величины вытяжки ленты на ленточной машине в зависимости от величины отклонения линейной плотности ленты от заданного значения, определение линейной плотности ленты путем взвешивания и корректировку величины вытяжки ленты на ленточной машине осуществляют перед переработкой ленты на ленточной машине.

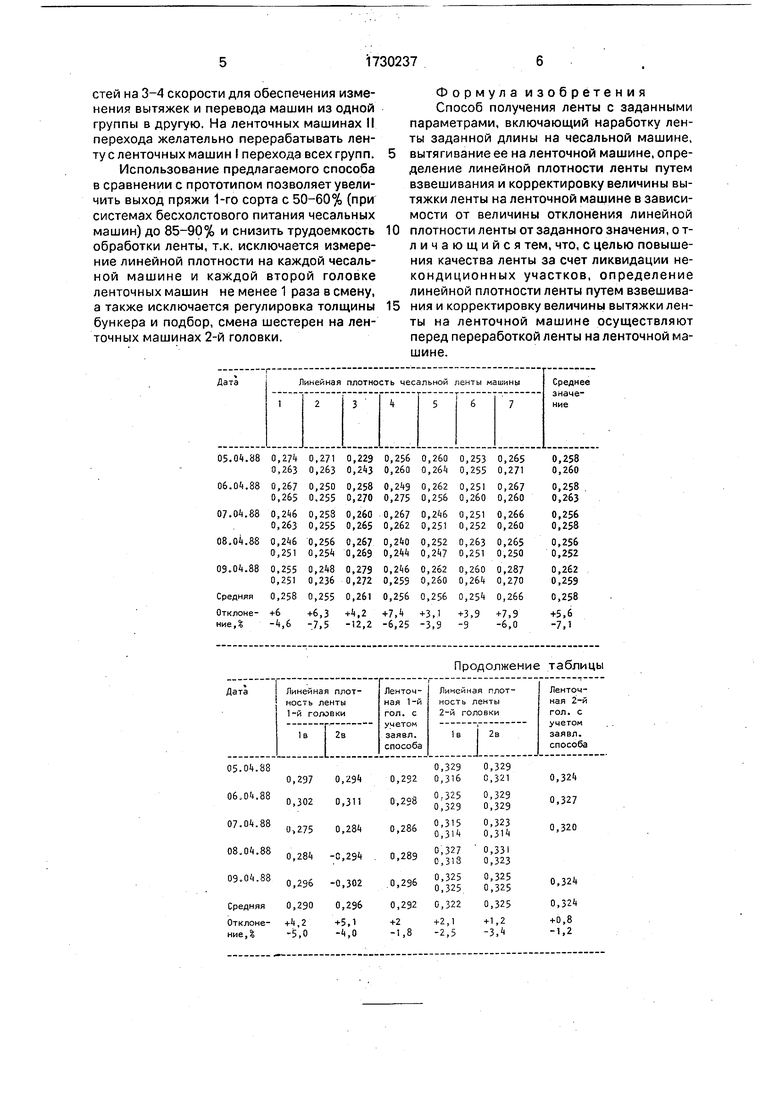

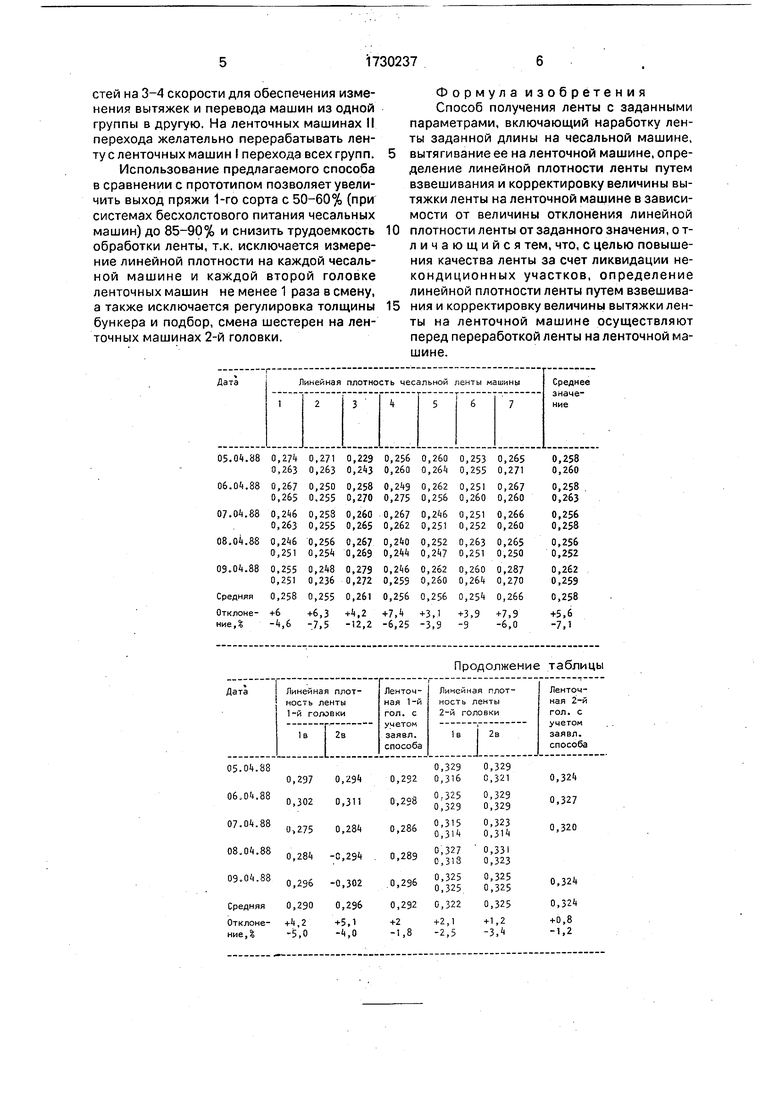

Улучшение качества ленты осуществляется за счет компенсации соответствующей вытяжкой излишнего утолщения или утонения чесальной ленты на ленточных машинах. Проверка в производственных условиях показала (см. таблицу), что отклонение фактической линейной плотности ленты от плановой с применением предлагаемого способа снижается с ± 4,6% до ±1,9% для первого перехода и с ±2,3% до ±1 % для ленточных машин второго перехода.

Как показывает практика, при бесхол- стовой системе питания чесальных машин коэффициент вариации линейной плотности чесальной ленты колеблется в пределах ±12%, что соответствует выработке пряжи некондиционных и низких сортов. Коэффициент вариации линейной плотности чесальной ленты 1-го сорта не должен превышать 3-4%. Для приведения линейной плотности чесальной ленты к требованиям 1-го сорта достаточны три категории веса ленты:

1)от -12% до -4% (-8 ± 4%) можно привести к плановой с помощью вытяжки ВПон 0,92 Впл, т.е. колебания в этой категорий оста нутся ±4 %, что соответствует требо ваниям 1-го сорта;

2)от +4 до -4, что соответствует плановой линейной плотности и не требует корректировки;

3)от + 12% до + 4% (+8 ±4%), которую можно привести к плановой с колебанием

±4% с помощью вытяжки ВПов 1,08 ВПл.

Таким образом, предлагаемый интервал вытяжки, устанавливаемый на ленточных машинах, колеблется от 0,92 ВПл до 1,08 Впл.

Пример. Апробацию способа проводили, используя чесальные фирмы Textima, где предусмотрена на выпуске отсечка ленты определенной длины, при выработке ленты № 0,25.

Все пустые тазы уравняли по весу. Тазы с наработанной лентой взвешивали и распределяли на 3 категории:

1) 0,240-0,259, что составляет ±4% от

планового;

2} 0,260-0,279, что составляет от -4- до -12% от планового;

3) 0,220-0,329, что составляет от +4 до

12-от планового.

Ленту с номером выше 0,279 и ниже 0,220 возвращали в обраты. Каждую категорию маркировали.

Одновременно ленточные машины первого перехода разбили на 3 группы. В первой группе ленточных машин вытяжка плановая, что обеспечивает отклонение линейной плотности менее 4% от плановой, Во второй группе ленточных машин вытяжку устанавливали на 8% менее плановой, тем самым корректируя утонение ленты этой категории с 4-12% до 4% и менее. В третьей группе ленточных машин вытяжку устанавливали на 8% больше плановой, тем

самым корректируя утолщение чесальной ленты третьей категории с 4-12% до 4% и менее.

При дрейфе линейной плотности чесальной ленты количество тазов той или

иной категории непостоянно. Поэтому необходимо либо изменять количество ленточных машин I перехода в каждой категории (иметь горячий резерв), либо нз ленточных машинах I перехода иметь коробку скоростей на 3-4 скорости для обеспечения изменения вытяжек и перевода машин из одной группы в другую. На ленточных машинах II перехода желательно перерабатывать ленту с ленточных машин I перехода всех групп. Использование предлагаемого способа в сравнении с прототипом позволяет увеличить выход пряжи 1-го сорта с 50-60% (при системах бесхолстового питания чесальных машин) до 85-90% и снизить трудоемкость обработки ленты, т.к. исключается измерение линейной плотности на каждой чесальной машине и каждой второй головке ленточных машин не менее 1 раза в смену, а также исключается регулировка толщины бункера и подбор, смена шестерен на ленточных машинах 2-й головки.

5

Формула изобретения Способ получения ленты с заданными параметрами, включающий наработку ленты заданной длины на чесальной машине, вытягивание ее на ленточной машине, определение линейной плотности ленты путем взвешивания и корректировку величины вытяжки ленты на ленточной машине в зависимости от величины отклонения линейной плотности ленты от заданного значения, отличающийся тем, что, с целью повышения качества ленты за счет ликвидации некондиционных участков, определение линейной плотности ленты путем взвешивания и корректировку величины вытяжки ленты на ленточной машине осуществляют перед переработкой ленты на ленточной машине.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ЛИНЕЙНОЙ ПЛОТНОСТИ ЧЕСАЛЬНОЙ ЛЕНТЫ И СПОСОБ ЕЕ СОРТИРОВКИ ДЛЯ ПОДАЧИ НА ЛЕНТОЧНУЮ МАШИНУ | 2013 |

|

RU2516966C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЛИНЕЙНОЙ ПЛОТНОСТИ ВОЛОКНИСТОГО НАСТИЛА В БУНКЕРЕ ЧЕСАЛЬНОЙ МАШИНЫ | 2002 |

|

RU2245403C2 |

| ПОТОЧНАЯ ЛИНИЯ В ХЛОПКОПРЯДЕНИИ | 1968 |

|

SU218023A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЛИНЕЙНОЙ ПЛОТНОСТИ ВОЛОКНИСТОГО НАСТИЛА И ЛЕНТЫ НА КАРДОЧЕСАЛЬНОЙ МАШИНЕ | 2005 |

|

RU2321691C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ НОМЕРА ЛЕНТЫ | 1971 |

|

SU300548A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ ИЗ КОРОТКОГО ЛЬНЯНОГО ВОЛОКНА СУХОГО ПРЯДЕНИЯ | 2000 |

|

RU2173739C1 |

| Способ подготовки отходов натурального шелка к прядению | 1983 |

|

SU1125307A1 |

| Способ регулирования линейной плотности волокнистого холстика | 1989 |

|

SU1721134A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ | 1999 |

|

RU2144576C1 |

| УСТРОЙСТВО ДЛЯ КОРРЕКТИРОВКИ ЛИНЕЙНОЙ ПЛОТНОСТИ ЛЕНТЫ НА ТЕКСТИЛЬНОЙ МАШИНЕ | 1993 |

|

RU2097454C1 |

Использование: при производстве ленты в приготовительных цехах с применением систем бесхолстового питания чесальных машин. Сущность: определение линейной плотности ленты путем взвешивания и корректировку величины вытяжки ленты на ленточной машине осуществляют перед переработкой ленты на ленточной машине. 1 табл.

| Патент ФРГ N 3703450, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-30—Публикация

1989-04-11—Подача