Изобретение относится к текстильной промышленности и может быть использовано в прядильном производстве, например на кардочесальных машинах с бункерными питателями.

Известно устройство для очистки волокнистого материала (RU №2078158, D01G 9/06, 1997), использование которого в составе бункера чесальной машины приводит к тому, что волокнистый материал очищается попеременно с обеих сторон бункера. Кроме того, перемена направления воздуха, проходящего через формируемый слой волокнистого материала от одной стенки бункера к другой, приводит к формированию более плотного и равномерного по линейной плотности настила. Недостатком устройства является невозможность изменения степени воздействия потока воздуха на волокнистый настил с целью регулирования его линейной плотности.

Кроме того, известно устройство для регулирования линейной плотности волокнистого продукта (SU №1171581, D01G 23/06, 1985), реализующее способ регулирования линейной плотности волокнистого настила в бункере чесальной машины, включающее пневматическую транспортировку волокна, его распределение по бункерам, подачу потока воздуха через пневмокамеры с перфорированными стенками, определение линейной плотности волокнистого настила с помощью датчика. Однако недостатком известного изобретения является отсутствие определения величины отклонения линейной плотности настила от номинального значения, при котором необходимо оказывать регулирующее воздействие.

За прототип взят способ регулирования линейной плотности волокнистого настила в бункере чесальной машины (RU №2245403, D01G 23/00, 2005), включающий пневматическую транспортировку волокна, его распределение по бункерам, подачу потока воздуха через пневмокамеры с перфорированными стенками и определение линейной плотности волокнистого настила в бункере по среднему значению определенного количества замеров датчика линейной плотности ленты при отклонении среднего значения линейной плотности ленты за пределы допуска оказывается регулирующее воздействие путем изменения в соответствующую сторону разряжения воздуха, подводимого к пневмокамерам с перфорированными стенками.

Недостатком данного способа является то, что при регулировании линейной плотности волокнистого настила не учитываются требования к равномерности по линейной плотности конечного продукта прядильного производства - пряжи, а также параметры технологических процессов на последующих технологических переходах.

Техническим результатом данного изобретения является повышение равномерности линейной плотности волокнистого настила и ленты, позволяющей вырабатывать пряжу в соответствии с ГОСТом или иной нормативной документацией, а также уменьшить расход волокна при производстве пряжи.

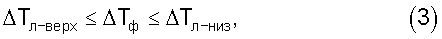

Указанный технический результат достигается тем, что в способе регулирования линейной плотности волокнистого настила на кардочесальной машине, включающем пневматическую транспортировку волокна, его распределение по бункерам, подачу потока воздуха через пневмокамеры с перфорированными стенками и определение линейной плотности волокнистого настила по среднему значению определенного количества замеров линейной плотности ленты с помощью датчика, согласно изобретению осуществляют регулирующее воздействие при отклонении среднего значения линейной плотности ленты от номинального значения на величину, большую верхнего или нижнего полей допуска, которые соответственно определяют по математическим выражениям

где ΔТл-верх, ΔТл-низ - соответственно верхнее и нижнее поле допуска ленты, текс;

ΔТп-верх, ΔТп-низ - соответственно верхнее и нижнее поле допуска пряжи, текс;

Ел-п - общая вытяжка от ленты до пряжи;

m - количество сложений ленты на ленточном переходе.

При этом производят регулирующее воздействие при приближении фактической линейной плотности ленты к верхней или нижней границам полей допуска

где ΔТф - фактическое отклонение от номинального значения линейной плотности ленты, текс;

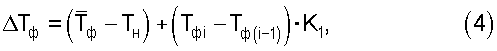

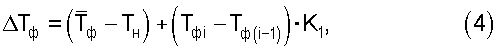

при этом Тф определяют по следующей формуле:

где  - среднее арифметическое значение фактических линейных плотностей ленты, определяемых по n количеству замеров датчика линейной плотности ленты, текс;

- среднее арифметическое значение фактических линейных плотностей ленты, определяемых по n количеству замеров датчика линейной плотности ленты, текс;

Тн - номинальная линейная плотность ленты, текс;

Тфi - текущее значение линейной плотности ленты, измеряемое датчиком, текс;

Тф(i-1) - предшествующее значение линейной плотности ленты, измеряемое датчиком, текс;

K1 - коэффициент запаса.

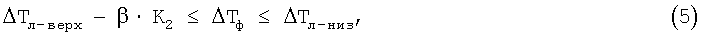

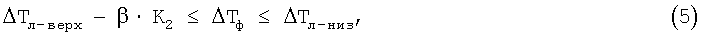

Кроме того, осуществляют регулирующее воздействие согласно условию

где β - минимальная чувствительность системы регулирования, текс;

К2 - коэффициент уменьшения поля допуска, принимающее значение от нуля до Тл-верх/β.

Способ реализуется следующим образом. Система транспортировки волокнистого материала подает его в бункер чесальной машины, который оснащен устройством для очистки волокнистого материала [1]. Источник разряжения воздуха создает разряжение воздуха в пневмокамерах устройства, которое с помощью средства изменения направления воздушных потоков подводит его к перфорированным стенкам, расположенным на противоположных сторонах бункера. Попеременное просасывание волокнистого настила потоками воздуха с противоположных сторон бункера совместно с подпором воздуха в системе пневмотранспортировки волокнистого материала создают условия формирования слоя волокнистого материала определенной плотности и его продвижение по бункеру. Чем выше разряжение воздуха, создаваемое источником разряжения воздуха, тем более плотный формируется волокнистый настил. В соответствии с изменениями линейной плотности настила в бункере изменяется и линейная плотность волокнистой ленты на выходе чесальной машины. Таким образом при изменении степени разряжения воздуха происходит регулирование линейной плотности волокнистого настила в бункере чесальной машины. Текущее значение линейной плотности ленты на выходе чесальной машины измеряется с помощью датчика. Каждый замер линейной плотности ленты заносится в стек, содержащий n замеров, при этом каждый новый замер вытесняет последний в стеке [2]. Количество элементов в стеке определяется в соответствии с условием

где n - количество замеров датчика линейной плотности ленты;

L -длина волокнистого настила от участка перфорированных стенок до питающего цилиндра, м;

l - ширина перфорированных стенок бункера, м;

Тсм - плановая длительность смены, час;

τ - промежуток времени между считыванием показателей датчика, час.

Регулирующее воздействие оказывается при отклонении среднего значения линейной плотности по результатам замеров датчика в стеке от номинального значения линейной плотности на величину, большую или равную значению верхнего или нижнего поля допуска линейной плотности ленты.

Необходимо обосновать верхнее или нижнее поле допуска, в пределах которых фактическая линейная плотность ленты не приведет к отклонению фактической линейной плотности пряжи за пределы ее полей допуска. Пределы допуска на линейную плотность пряжи регламентируются ГОСТом или иным нормативным документом. Например, ГОСТ 1119-80 «Пряжа хлопчатобумажная» предусматривает для пряжи линейной плотностью 50 текс верхнее поле допуска +2,0%, а нижнее - 2,5% от номинальной линейной плотности, что составляет соответственно +1,0 текс и -1,25 текс.

В соответствии с планом прядения известна общая вытяжка полуфабрикатов от ленты до пряжи (Ел-п), которая примерно равна 100. Следовательно, поле допуска ленты должно быть пропорционально Ел-п.

Планом прядения после кардочесальных машин предусматривается ленточный переход, который включает последовательную переработку ленты на двух и более ленточных машинах. За счет сложения лент на ленточных машинах происходит выравнивание линейной плотности пропорционально  , где m - общее сложение лент. Следовательно, поле допуска ленты на кардочесальной машине может быть увеличено пропорционально

, где m - общее сложение лент. Следовательно, поле допуска ленты на кардочесальной машине может быть увеличено пропорционально  , которое не приведет к отклонению линейной плотности пряжи за пределы ее полей допуска. Таким образом верхнее и нижнее значения полей допуска можно определить по формулам

, которое не приведет к отклонению линейной плотности пряжи за пределы ее полей допуска. Таким образом верхнее и нижнее значения полей допуска можно определить по формулам

где ΔТл-верх, ΔТл-низ - соответственно верхнее и нижнее поле допуска ленты, текс;

ΔТп-верх, ΔТп-низ - соответственно верхнее и нижнее поле допуска пряжи, текс;

Ел-п - общая вытяжка от ленты до пряжи;

m - количество сложений ленты на ленточном переходе.

При отклонении среднего значения линейной плотности ленты от номинального значения большего верхнего поля допуска или меньшего нижнего поля допуска необходимо регулирующее воздействие системы регулирования посредством изменения степени разряжения воздуха в пневмокамерах с перфорированными стенами бункера соответственно на величину ±ΔР.

Изменение линейной плотности настила в чесальной машине может происходить за счет влияния различных нерегулярных факторов. Наряду с ними существуют факторы, которые могут в течение определенного времени приводить к монотонно возрастанию или монотонно убыванию линейной плотности ленты. Такие процессы могут происходить, например, при изменении температуры или влажности воздуха. Желательно, чтобы система регулирования могла бы упреждать возможное отклонение линейной плотности ленты за пределы допуска по значениям ранее выполненных замеров с помощью датчика, что можно выразить следующим условием:

где ΔТф - фактическое отклонение от номинального значения линейной плотности ленты, текс;

при этом ΔТф определяют по формуле

где  - среднее арифметическое значение фактических линейных плотностей ленты, определяемых по n количеству замеров датчика линейной плотности ленты, текс;

- среднее арифметическое значение фактических линейных плотностей ленты, определяемых по n количеству замеров датчика линейной плотности ленты, текс;

Тн - номинальная линейная плотность ленты, текс;

Тфi - текущее значение линейной плотности ленты, измеряемое датчиком, текс;

Тф(i-1) - предшествующее значение линейной плотности ленты, измеряемое датчиком, текс;

K1 - коэффициент запаса.

Если ΔТф превышает нижнее или верхнее поле допуска, то система регулирования оказывает свое воздействие даже в том случае, когда фактическая линейная плотность ленты находится в пределах допуска, но может выйти за эти пределы допуска через промежуток времени до следующего считывания показаний датчика. Величину коэффициента K1 выбирают в зависимости от характера системы регулирования таких, как инерционность системы, промежуток времени между считыванием показаний датчика, а также в зависимости от уровня технического состояния технологического оборудования и стабильности технологического процесса, от параметров которых будет зависеть разность между смежными замерами датчика линейной плотности ленты, то есть приращение линейной плотности: чем больше это приращение, тем больше величина коэффициента запаса K1.

Для прядильных производств характерна высокая доля затрат на исходное сырье - волокно. В структуре себестоимости пряжи затраты на сырье составляют 75% и более. Поэтому экономия сырья является одним из факторов, позволяющим достичь более низкую себестоимость пряжи и соответственно более высокую прибыль от ее реализации. Например, при средней мощности прядильной фабрики, перерабатывающей 50 т волокна в сутки при выпуске пряжи в пределах нижнего поля допуска дополнительная прибыль от экономии сырья может составить до 2 млн рублей в год. В этом случае система регулирования должна оказывать регулирующее воздействие в соответствии с условием

где. β - минимальная чувствительность системы регулирования, текс;

К2 - коэффициент уменьшения поля допуска, принимающее значение от нуля до Тл-верх/β.

Величина β·К2 уменьшает верхнее поле допуска линейной плотности ленты в пределах от нуля до величины самого поля допуска, что зависит от принимаемого значения коэффициента К2. Чем больше значение К2, тем более жесткие требования предъявляются к системе регулирования, так как более сложной технической задачей является регулирование в более узких полях допуска регулируемого параметра.

Источники информации

1. Патент РФ №2078152 МПК D01G 9/06 «Устройство для очистки волокнистого материала». / Ю.П.Лебедев и др. Опубл. 27.04.97. Бюл. №12.

2. Патент РФ №2245403 С2 МПК D01G 23/00, G 01 №33/36 «Способ регулирования линейной плотности волокнистого настила в бункере чесальной машины». / В.Е.Гончаренко и др. Опубл. 27.01.05. Бюл.№3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ЛИНЕЙНОЙ ПЛОТНОСТИ ВОЛОКНИСТОГО НАСТИЛА В БУНКЕРЕ ЧЕСАЛЬНОЙ МАШИНЫ | 2002 |

|

RU2245403C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ КОТОНИЗИРОВАННОГО ВОЛОКНА ИЗ КОРОТКОГО ЛЬНА | 1999 |

|

RU2153033C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РЕГЕНЕРАЦИИ ШЛЯПОЧНОГО ОЧЕСА НА ШЛЯПОЧНОЙ ЧЕСАЛЬНОЙ МАШИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335585C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471897C1 |

| Способ подготовки отходов натурального шелка к прядению | 1983 |

|

SU1125307A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТОНИЗИРОВАННОГО ЛЬНЯНОГО ВОЛОКНА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132422C1 |

| Способ получения ленты с заданными параметрами | 1989 |

|

SU1730237A1 |

| РАЗРЫХЛИТЕЛЬ-ОЧИСТИТЕЛЬ С МНОГОСТУПЕНЧАТОЙ ОЧИСТКОЙ | 2007 |

|

RU2361022C1 |

| БУНКЕР ПИТАЮЩИЙ ДВУХПОТОЧНЫЙ | 1999 |

|

RU2160333C1 |

| СПОСОБ УДАРНО-ВОЛНОВОЙ ОБРАБОТКИ ВОЛОКНИСТОГО СЫРЬЯ | 2011 |

|

RU2489536C2 |

Способ регулирования линейной плотности волокнистого настила и ленты на кардочесальной машине включает пневматическую транспортировку волокна, его распределение по бункерам, подачу потока воздуха через пневмокамеры с перфорированными стенками и определение линейной плотности волокнистого настила по среднему значению определенного количества замеров линейной плотности ленты с помощью датчика, регулирование линейной плотности волокнистого настила осуществляют при отклонении среднего значения линейной плотности ленты от номинального значения на величину, большую верхнего или нижнего полей допуска, которые соответственно определяют по математическим выражениям:

где ΔТл.верх, ΔТл.низ - соответственно верхнее и нижнее поле допуска ленты, текс;

ΔТп.верх, ΔТп-низ - соответственно верхнее и нижнее поле допуска пряжи, текс;

Eл-п - общая вытяжка от ленты до пряжи;

m - количество сложений ленты на ленточном переходе. Использование данного способа позволяет повысить равномерность линейной плотности волокнистого настила ленты и уменьшить расход волокна при производстве пряжи.

Способ регулирования линейной плотности волокнистого настила и ленты на кардочесальной машине, включающий пневматическую транспортировку волокна, его распределение по бункерам, подачу потока воздуха через пневмокамеры с перфорированными стенками и определение линейной плотности волокнистого настила по среднему значению определенного количества замеров линейной плотности ленты с помощью датчика, отличающийся тем, что регулирование линейной плотности волокнистого настила осуществляют при отклонении среднего значения линейной плотности ленты от номинального значения на величину, большую верхнего или нижнего полей допуска, которые соответственно определяют по математическим выражениям

где ΔТл-верх, ΔТл-низ - соответственно верхнее и нижнее поле допуска ленты, текс;

ΔТп-верх, ΔТп-низ - соответственно верхнее и нижнее поле допуска пряжи, текс; Ел-п - общая вытяжка от ленты до пряжи; m - количество сложений ленты на ленточном переходе.

| СПОСОБ РЕГУЛИРОВАНИЯ ЛИНЕЙНОЙ ПЛОТНОСТИ ВОЛОКНИСТОГО НАСТИЛА В БУНКЕРЕ ЧЕСАЛЬНОЙ МАШИНЫ | 2002 |

|

RU2245403C2 |

| Регулятор линейной плотности волокнистой ленты на текстильной машине | 1984 |

|

SU1315534A1 |

| Устройство для поддержания минимального избыточного давления в безнапорной пропарочной камере для термической обработки бетонных изделий | 1958 |

|

SU117158A1 |

| Способ обеззараживания навозной массы и устройство для его осуществления | 2023 |

|

RU2819251C1 |

| DE 3442942 A1, 28.05.1986 | |||

| DE 3834110 A1, 12.04.1990 | |||

| СПОСОБ ДИФФЕРЕНЦИАЛЬНОЙ ДИАГНОСТИКИ СТЕНОКАРДИИ | 2006 |

|

RU2322942C1 |

| СПОСОБ И УСТРОЙСТВО КОДИРОВАНИЯ СИГНАЛА ОБРАТНОЙ СВЯЗИ | 2009 |

|

RU2474061C1 |

Авторы

Даты

2008-04-10—Публикация

2005-07-04—Подача