Изобретение относится к роторно-поршневым двигателям внутреннего сгорания с контактной системой уплотнений, а также к износостойким элементам скольжения трибологических пар трения двигателей внутреннего сгорания.

Для того, чтобы повысить сопротивление элемента скольжения абразивному износу поверхность подвергают специальной обработке, например, хромированию. Однако, такая обработка как хромирование, недостаточна для того, чтобы повысить сопротивление абразивному износу элемента скольжения из-за низкой твердости поверхности на уровне 50-55 HRC.

Например, в соответствии с патентом Японии JP 6-221438 А предложен способ обработки, при котором на наружной поверхности скольжения наносят покрытие, получаемое методом плазменного напыления, содержащее молибден (Мо), хромоникелевый сплав и мельчайшие частицы порошкообразного карбида хрома.

Недостатком данного изобретения является повышение сопротивления скольжению из-за присутствия в составе порошкообразного материала, агрессивно воздействующего на сопрягаемую трибологическую поверхность, что приведет к повышенному износу.

Прототипом предлагаемого изобретения является патент Японии JP 02/01600, опубликованный в России (Ru 2245472 С1) «Износостойкий элемент скольжения» от 27.01.2005, бюллетень №3.

Согласно этому изобретению, элемент скольжения выполнен из основного металла (чугун) и имеет покрытие, содержащее масс. %: порошкообразный молибден (Мо) - 30-70%, порошкообразный хромоникелевый сплав - 10-40%, керамический порошкообразный материал - 5-40% и порошкообразную твердую смазку - 2-15%.

Недостатком данного изобретения является указанное содержание порошкообразного молибдена (Мо), который, с одной стороны, ухудшает сопротивляемость задирам, а при передозировке не обеспечивает достаточную твердость покрытия, порошковый хромоникелевый сплав в указанных пропорциях не обеспечивает достаточную прочность на разрыв, содержание порошкообразного керамического материала может значительно увеличить твердость покрытия, что повышает агрессивность к материалу трибологической пары, по которой происходит скольжение, максимальное содержание порошкообразной твердой смазки приведет к охрупчиванию материала покрытия.

Технической задачей изобретения является повышение надежности, работоспособности и ресурса радиальных уплотнений.

Технический результат достигается тем, что радиальное уплотнение роторно-поршневого двигателя внутреннего сгорания, выполненное в виде элемента скольжения, состоит из интеркерамоматричного композиционного материала состава, мас. %: оксид магния (MgO) - 4,0-5,0, гексагональный нитрид бора (BN) - 2,0-3,0, оксид бора (В2О3) - 1,0-2,0, остальное - α-нитрид кремния (α-Si3N4).

Содержание компонентов в составе интеркерамоматричного композиционного материала в указанном процентном соотношении определяет повышение плотности и снижение пористости - оксид магния (MgO), повышение высокотемпературной твердости - гексагональный нитрид бора и оксид бора (BN-B2O3), повышение предела прочности на изгиб - оксид магния (MgO) и нитрид бора (BN), α-нитрид кремния (α-Si3N4) - поликристаллического строения с максимально возможными высокотемпературными прочностными характеристиками.

Радиальное уплотнение роторно-поршневого двигателя внутреннего сгорания, выполненное в виде элементов скольжения, в указанном процентном соотношении ингредиентов превосходит прототип как по сопротивлению абразивному износу, так и по сопротивлению задирам и менее агрессивен по отношению к материалам трибологической пары трения, ввиду применения в качестве основы нитрида кремния (Si3N4), инертного к большинству материалов трибологических пар.

Для изготовления элемента скольжения радиального уплотнения из интеркерамоматричного композиционного материала согласно изобретению, порошок альфа-нитрида кремния (α-Si3N4), для создания оптимальной структуры, измельчают до наноструктурных размеров известным способом, например вихревым виброакустическим методом (см. Федеральный интернет-портал «Нанотехнологии и наноматериалы», сайт http://portalnano.ru), порошки оксида магния (MgO), нитрида бора (BN), оксида бора (В2О3), размолотые до субмикронного и микронного диапазона, смешивают с альфа-нитридом кремния (α-Si3N4) и прессуют при давлении от 80 до 100 тонн на м2, затем спекают в термодинамической установке в среде азота (N2) при температуре от 2000°С до 2500°С.

Полученные заготовки подвергают шлифованию известным способом с использованием алмазного инструмента до достижения микрошероховатости Ra=0,01.

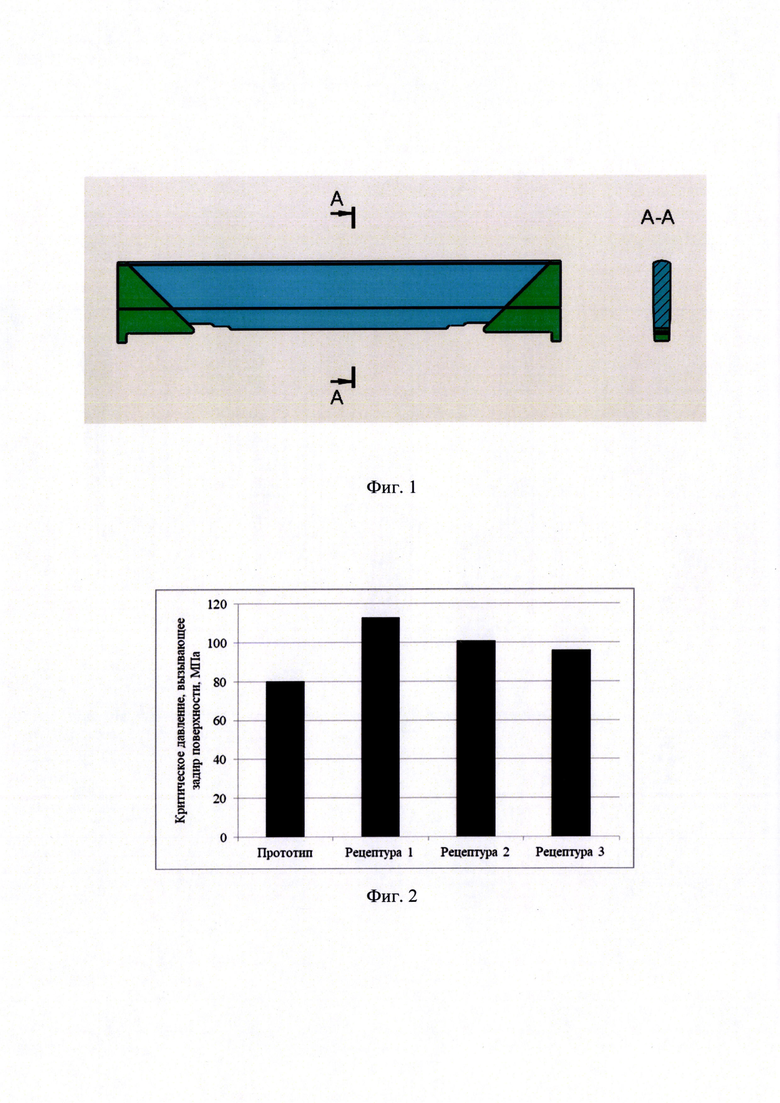

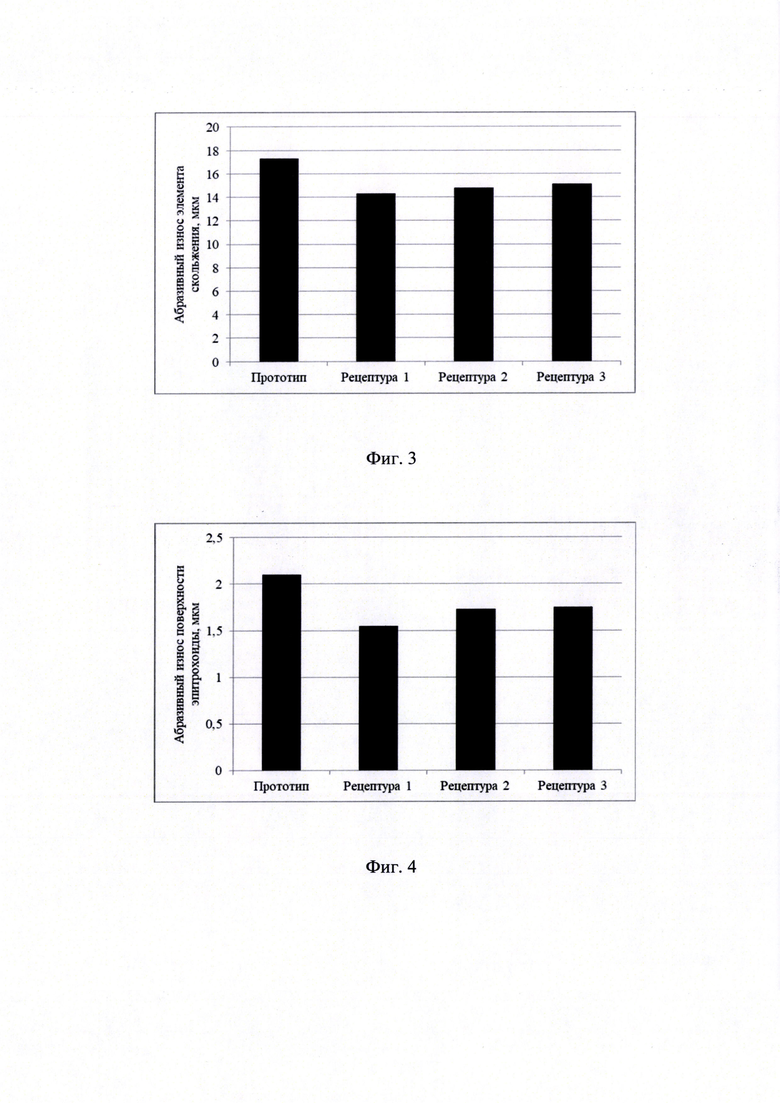

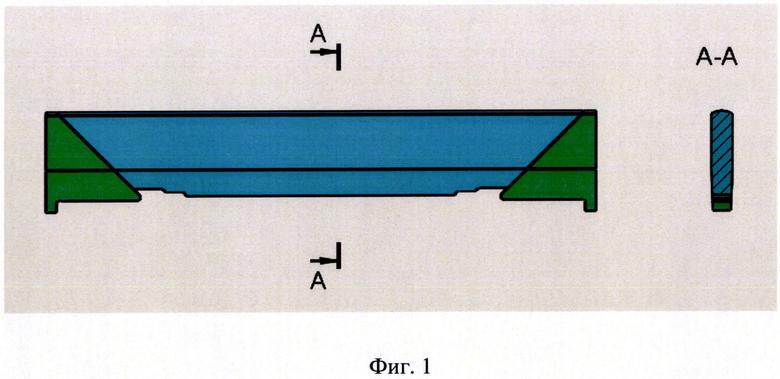

Для подтверждения технического результата были проведены серии экспериментальных исследований по сопоставительному анализу материала прототипа и предлагаемого изобретения. Испытания, подтверждающие преимущества предлагаемого технического решения, проводились по определению критического давления на поверхность, вызывающей ее задир, по абразивному износу радиального уплотнения и материала трибологической пары, из которого изготовлена поверхность эпитрохоиды корпуса роторно-поршневого двигателя (чугун с хромо-никелевым покрытием) (фиг. 2-4).

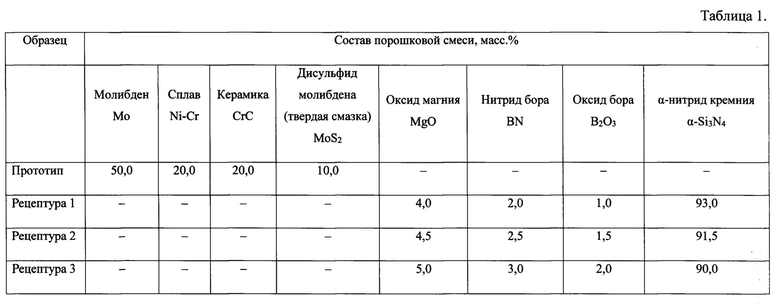

На фиг. 1 схематично приведен эскиз варианта изготовления радиального уплотнения.

На фиг. 2 приведена диаграмма для сравнения критического давления, вызывающего задир поверхности в Мпа, для прототипа и радиального уплотнения, изготовленного по предлагаемым в настоящем изобретении рецептурам 1-3.

На фиг. 3 приведена диаграмма для сравнения абразивного износа элемента скольжения в мкм для прототипа и радиального уплотнения, изготовленного по предлагаемым в настоящем изобретении рецептурам 1-3.

На фиг. 4 приведена диаграмма для сравнения абразивного износа поверхности эпитрохоиды в мкм для прототипа и радиального уплотнения, изготовленного по предлагаемым в настоящем изобретении рецептурам 1-3.

Рецептуры материала радиального уплотнения приведены в таблице 1.

Как видно из представленных на фиг. 2-4 экспериментальных данных, выполнение элементов скольжения из интеркерамоматричного композиционного материала, по предлагаемой рецептуре, позволит за счет повышения критического давления, вызывающего задир, с 80 до 110 МПа, уменьшить абразивный износ элементов скольжения на 12-17%, а износ поверхности эпитрохоиды на 16-28%, что значительно увеличит ресурс радиальных уплотнений роторно-поршневого двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СУБОКСИДА БОРА | 2008 |

|

RU2484058C2 |

| Корпус роторно-поршневого двигателя внутреннего сгорания | 2020 |

|

RU2738156C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2112762C1 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| Способ получения композиционного износостойкого покрытия на твердосплавном инструменте | 2023 |

|

RU2803180C1 |

| ПРИМЕНЕНИЕ СУСПЕНЗИИ ГЕКСАГОНАЛЬНОГО НИТРИДА БОРА ДЛЯ УВЕЛИЧЕНИЯ ТЕПЛОВОГО ПОТОКА, ПРОХОДЯЩЕГО ЧЕРЕЗ ЭЛЕМЕНТЫ КОНСТРУКЦИЙ, ПОДВЕРЖЕННЫХ НЕРАВНОМЕРНОМУ ПО ПОВЕРХНОСТИ НАГРЕВУ ВНЕШНИМ ИСТОЧНИКОМ | 2020 |

|

RU2742643C1 |

| Цилиндропоршневая группа двигателя внутреннего сгорания | 2016 |

|

RU2637794C1 |

| ИЗНОСОСТОЙКИЙ АНТИФРИКЦИОННЫЙ ЛАК ДЛЯ ПОКРЫТИЯ ПОРШНЯ ДВИГАТЕЛЯ | 2010 |

|

RU2534135C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ | 2008 |

|

RU2386513C1 |

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

Изобретение относится к роторно-поршневым двигателям внутреннего сгорания с контактной системой уплотнений. Радиальное уплотнение роторно-поршневого двигателя внутреннего сгорания выполнено в виде элементов скольжения, состоящих из интеркерамоматричного композиционного материала следующего состава, мас. %: оксид магния (MgO) - 4,0-5,0; гексагональный нитрид бора (BN) - 2,0-3,0; оксид бора (В2О3) - 1,0-2,0; α-нитрид кремния (Si3N4) - остальное. Технический результат заключается в повышении надежности, работоспособности и ресурса радиальных уплотнений. 4 ил., 1 табл.

Радиальное уплотнение роторно-поршневого двигателя внутреннего сгорания, выполненное в виде элементов скольжения, состоящих из интеркерамоматричного композиционного материала следующего состава, мас. %:

| JPS 62135602 A, 18.06.1987 | |||

| JPS 6432003 A, 02.02.1989 | |||

| US 2019119595 A1, 25.04.2019 | |||

| ИЗНОСОСТОЙКИЙ ЭЛЕМЕНТ СКОЛЬЖЕНИЯ | 2002 |

|

RU2245472C1 |

Авторы

Даты

2021-01-22—Публикация

2020-06-19—Подача