В настоящее время известен ряд методов диагностирования технического состояния и контроля степени износов деталей двигателей безразборным методом, который основан на использовании значений концентраций элементов износа в смазочном материале. Известен способ определения степени износа пар трения, работающих в присутствии смазочного материала [1]. Способ заключается в том, что отбирают пробы смазочного материала, составляют диаграммы состояния износа пары трения, определяют предельно допустимые значения концентраций примесей и определяют степень износа пар трения.

Используя данный способ, можно выявить начальный момент интенсивного изнашивания, который характеризует предельное состояние детали. Но нельзя оценить текущие размеры детали и ее остаточный ресурс работы.

Наиболее близок по своей цели к предлагаемому методу метод, основанный на определении концентраций продуктов износа в смазочном материале в период приработки, регистрации момента достижения максимальной концентрации и определении скорости изнашивания [2]. В ходе эксплуатации двигателя, в т.ч. после среднего или капитального ремонтов, периодически отбирают пробы смазочного материала и регистрируют изменения концентрации элементов продуктов изнашивания от времени (наработки), фиксируют время появления максимального значения концентрации и определяют скорость изнашивания по формуле:

При определении степени износа учитывают скорость изнашивания. Недостатком данного метода является то, что, используя его, нельзя получить текущие размеры контролируемой детали по местам обмера.

Целью изобретения является получение дополнительной информации о геометрических характеристиках износа и повышении точности прогнозирования остаточного ресурса деталей.

Сущность метода заключается в том, что на первом ремонте, связанном с разборкой двигателя, замеряют износы контролируемых деталей и соответствующие этим износам объемы изношенного металла, определяют соотношения износов по местам обмера в соответствии со схемой замеров. Прогнозирование остаточного ресурса осуществляется по месту наиболее интенсивного износа с учетом характера изменения скорости изнашивания.

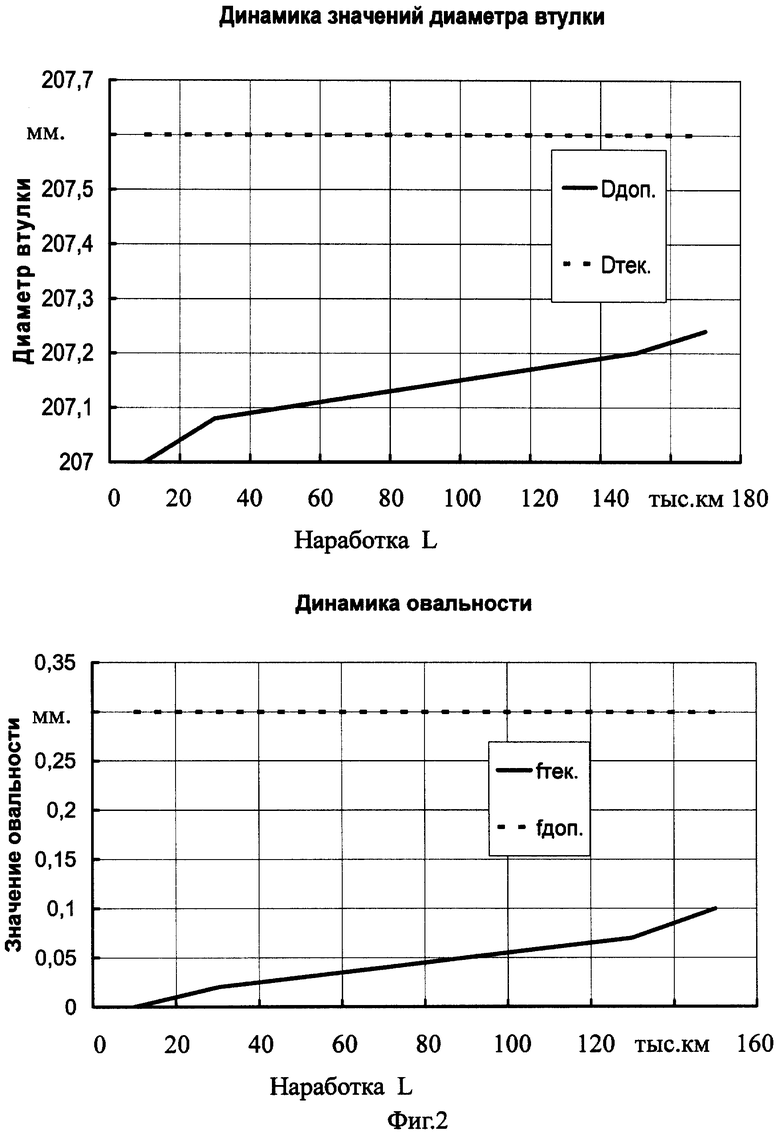

На фиг.1 показаны схема обмера и характер износа цилиндровой втулки тепловозного дизеля 10Д100. Обмер втулок производится в шести поясах и двух взаимно перпендикулярных плоскостях “по валу” и “по ходу”. Определены соотношения износов в различных местах обмера к принятому базовому размеру (пояс 1, плоскость “по ходу”).

где  - износ,

- износ,

i - пояс обмера,

j - плоскость обмера.

При дальнейшей эксплуатации двигателя периодически отбирают пробы смазочного материала и методом спектрального анализа определяют в них концентрации характерных элементов продуктов износа, по методике, изложенной в [3], рассчитывают общий объем металла, изношенного с контролируемых деталей.

По известному значению объема, изношенного с детали металла, известным соотношениям износов в различных плоскостях и поясах обмера и известным начальным размерам детали рассчитывают текущие размеры детали по местам обмеров и контролируемые геометрические характеристики износа (овальность, конусность). Прогнозирование остаточного ресурса детали осуществляется по значениям предельно допустимых износов, геометрическим характеристикам и размерам детали в местах наиболее интенсивного нарастания контролируемых параметров.

Пример выполнения предлагаемого способа.

Под контроль взяты цилиндровые втулки дизеля типа 10Д100 дизеля №14662 с начальными размерами, приведенными в табл.1.

ходу

ходу

ходу

ходу

При наработке дизеля 166200 км методом непосредственного измерения при разборке дизеля нутромером с ценой деления 0,01 мм произведен обмер цилиндровых втулок, результаты обмера представлены в табл.2.

валу

ходу

валу

ходу

валу

ходу

валу

ходу

валу

ходу

валу

ходу

По результатам обмеров получены значения износов по местам обмеров (табл.3).

валу

ходу

валу

ходу

валу

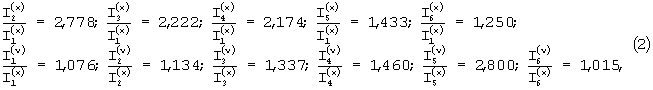

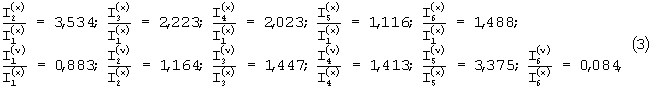

По средним значениям износов получены коэффициенты соотношения износов по местам обмера:

В процессе эксплуатации периодически отбирались пробы смазочного материала (моторного масла) для определения значений концентраций продуктов износа, фиксировалась наработка дизеля и количество долитого в систему моторного масла. Результаты контроля представлены в табл.4.

тыс. км

В процессе дальнейшей эксплуатации информацию о текущих значениях износа, овальности, конусности и остаточном ресурсе детали получают без разборки дизеля. В процессе эксплуатации продолжается периодический контроль концентраций продуктов износа в моторном масле и наработки дизеля. На момент определения текущих износовых характеристик и остаточного ресурса по текущим значениям концентраций продуктов износа, наработке дизеля и начальным размерам детали, с учетом установленных соотношений износов по местам обмеров (3), без разборки дизеля определяют количество изношенного с детали металла, текущие размеры детали, овальность и конусность. Периодическая безразборная оценка в процессе эксплуатации динамики контролируемых параметров позволяет оценить остаточный ресурс детали не только по величине максимального износа, но и по динамике таких геометрических характеристик, как овальность и конусность.

По результатам контроля рассчитан объем железа, изношенного с деталей дизеля:

V=45227 мм3.

С учетом износа поршневых колец, шеек коленчатого вала, пальцев поршня объем железа, приходящийся на цилиндровые втулки, составляет:

Vцв=8176 мм3.

Этот объем железа изношен с десяти цилиндровых втулок, следовательно, с одной цилиндровой втулки изношено Vi=817,6 мм3.

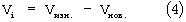

Для цилиндровой втулки изношенный объем представляет разность между внутренним объемом изношенной втулки (Vизн.) и внутренним объемом новой втулки (Vнов.):

Текущие диаметры по местам обмеров изношенной втулки определяются:

где  - диаметр изношенной втулки;

- диаметр изношенной втулки;

- диаметр новой втулки.

- диаметр новой втулки.

В свою очередь, износы в различных местах обмера связаны зависимостями (2) или (3).

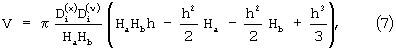

Внутренний объем втулки в интервале поясов обмера рассчитывается методом дифференциального интегрирования

После интегрирования получаем:

где

h - расстояние между поясами замера.

Используя соотношения (3, 4, 5, 7), определяем текущие значения  .

.

Полученные значения текущих размеров цилиндровой втулки позволяют оценить текущие значения таких характеристик, как овальность и конусность.

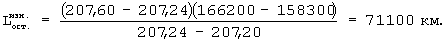

Остаточный ресурс детали определяем по двум характеристикам - скорости нарастания износа и овальности. Предельные значения износа - 207,6 мм, овальности - 0,3 мм.

На фиг.2 показаны кривые нарастания износа и овальности цилиндровой втулки.

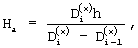

Прогноз остаточного ресурса корректируется за счет определения по известным значениям износа и овальности на моменты контроля (Lk) скорости нарастания параметров:

по износу

где Dдоп. - предельно допустимое значение диаметра втулки;

- максимальное значение диаметра втулки на момент k-го контроля;

- максимальное значение диаметра втулки на момент k-го контроля;

- значение диаметра втулки в том же поясе и плоскости обмера на момент предыдущего контроля;

- значение диаметра втулки в том же поясе и плоскости обмера на момент предыдущего контроля;

k - порядковый номер момента контроля текущих параметров износа;

по овальности

где fдоп - предельно допустимое значение овальности втулки;

- максимальное значение овальности втулки на момент k-го контроля;

- максимальное значение овальности втулки на момент k-го контроля;

- значение овальности втулки в том же поясе и плоскости обмера на момент предыдущего контроля.

- значение овальности втулки в том же поясе и плоскости обмера на момент предыдущего контроля.

Для рассматриваемого случая (втулка №8, пояс №2)

Таким образом, в результате реализации предлагаемого способа для цилиндровой втулки получена информация по дополнительной характеристике износа - овальность без разборки дизеля, и остаточный ресурс детали уточнен за счет его оценки по двум (в данном случае) параметрам - износу и овальности.

Источники информации

1. Авторское свидетельство СССР №1408296.

2. Авторское свидетельство СССР №1359718.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля степени износа смазываемых деталей двигателя | 1989 |

|

SU1663506A1 |

| СПОСОБ КОНТРОЛЯ СТЕПЕНИ ИЗНОСА ДЕТАЛЕЙ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, РАБОТАЮЩИХ В ПРИСУТСТВИИ СМАЗОЧНОГО МАТЕРИАЛА | 2003 |

|

RU2246716C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРИГОДНОСТИ ИЗНАШИВАЕМОЙ ДЕТАЛИ ДЛЯ ПОСЛЕДУЮЩЕЙ ЭКСПЛУАТАЦИИ НА ТРАНСПОРТНОМ СРЕДСТВЕ | 2012 |

|

RU2499701C1 |

| Способ контроля технического состояния двигателя внутреннего сгорания | 1981 |

|

SU1041893A1 |

| СПОСОБ КОНТРОЛЯ СТЕПЕНИ ИЗНОСА СМАЗЫВАЕМЫХ ДЕТАЛЕЙ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2343443C1 |

| Способ определения остаточного ресурса деталей машин | 2019 |

|

RU2733105C1 |

| СПОСОБ РЕМОНТА ТОПЛИВОВПРЫСКИВАЮЩЕГО НАСОСА ДИЗЕЛЯ | 2007 |

|

RU2331787C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ДЕТАЛЕЙ МАШИН | 2022 |

|

RU2795665C1 |

| СПОСОБ РЕМОНТА АГРЕГАТОВ И УЗЛОВ МАШИНЫ | 2008 |

|

RU2380246C1 |

| СПОСОБ РЕМОНТА ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ | 2021 |

|

RU2775799C1 |

Изобретение относится к испытательной технике. Сущность: в ходе эксплуатации двигателя отбирают пробы смазочного материала. Методом спектрального анализа определяют в них концентрации элементов продуктов изнашивания, с учетом которых определяют износ деталей. Эксплуатацию двигателя осуществляют в период до первого ремонта, связанного с разборкой двигателя. Износ деталей определяют в нескольких местах. Устанавливают индивидуальные закономерности износа деталей и дополнительно определяют соответствующие износу объемы изношенного металла детали. По измеренным объемам, с учетом соотношения износов в процессе дальнейшей эксплуатации после первого ремонта, связанного с разборкой двигателя, определяют в тех же местах величину износа, овальность и конусность деталей и остаточный ресурс работы деталей. Технический результат: повышение достоверности испытаний. 2 ил., 4 табл.

Способ контроля степени износа деталей двигателя, работающих в присутствии смазочного материала, заключающийся в том, что в ходе эксплуатации двигателя отбирают пробы смазочного материала, методом спектрального анализа определяют в них концентрации элементов продуктов изнашивания, с учетом которых определяют износ деталей, отличающийся тем, что эксплуатацию двигателя осуществляют в период до первого ремонта, связанного с разборкой двигателя, износ деталей определяют в нескольких местах, устанавливают индивидуальные закономерности износа деталей и дополнительно определяют соответствующие износу объемы изношенного металла детали, и по измеренным объемам с учетом соотношения износов в процессе дальнейшей эксплуатации после первого ремонта, связанного с разборкой двигателя, определяют в тех же местах величину износа, овальность и конусность деталей и остаточный ресурс работы деталей.

| Способ контроля изнашивания пар трения двигателей в период приработки | 1985 |

|

SU1359718A1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АГРЕГАТОВ НЕСУЩЕЙ СИСТЕМЫ ВЕРТОЛЕТА ДЛЯ ПРОДЛЕНИЯ РЕСУРСА | 2001 |

|

RU2181334C1 |

| СПОСОБ КОНТРОЛЯ ИЗНОСА УЗЛОВ ТРЕНИЯ | 1993 |

|

RU2082150C1 |

| Способ определения триботехнических характеристик узла трения со смазочным материалом | 1986 |

|

SU1385031A1 |

| СПОСОБ СИНХРОННОГО КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2025707C1 |

| Способ исследования износа | 1975 |

|

SU586364A1 |

| СПОСОБ ХРАНЕНИЯ И ПЕРЕВОЗКИ СВЕЖИХ ТОВАРОВ | 1993 |

|

RU2108273C1 |

| САМОНАСТРАИВАЮЩИЙСЯ ВОЗДУХОЗАБОРНИК | 1997 |

|

RU2171211C2 |

Авторы

Даты

2005-01-27—Публикация

2003-03-24—Подача