В настоящее время известен ряд методов диагностирования технического состояния и контроля степени износов деталей двигателей безразборным методом, который основан на использовании значений концентраций элементов износа в смазочном материале. Известен способ контроля, в основу которого положена вероятностная модель Байеса /1/. Техническое состояние двигателя оценивается по диагностическому коэффициенту, рассчитываемому на основе анализа диагностической матрицы, содержащей до 3000 значений, с выдачей результата в форме: норма, отказ 1-го уровня, отказ 2-го уровня, отказ 3-го уровня. Такая информация позволяет лишь ориентировочно судить об износе деталей и не дает представление о конкретных размерах детали.

Наиболее близок по своей цели к предлагаемому методу метод, основанный на определении концентрации в масле железа, определении количества изношенного железа, распределении этого количества по группам деталей на основе предварительного изучения интенсивности поступления этого элемента с отдельных групп и определении степени износа деталей [2]. В ходе эксплуатации отбирают пробы смазочного масла и определяют в них концентрацию железа. По полученным значениям концентраций подсчитывают количество изношенного с деталей железа на момент контроля. Полученное количество железа распределяют по узлам двигателя в следующем соотношении:

цилиндровые втулки - 60%

поршневые кольца - 30%

шейки коленвала - 7%

поршневые пальцы - 3%

По объемам железа судят о степени износа каждой группы деталей.

Целью изобретения является повышение точности оценки степени износа контролируемых деталей.

Сущность метода заключается в том, что в процессе эксплуатации через определенные промежутки времени отбирают пробы смазочного масла, регистрируют концентрации элементов продуктов износа, причем количество регистрируемых элементов устанавливается для каждого типа двигателя индивидуально.

В процессе эксплуатации тепловозного дизеля, например типа 10Д100, регистрируют концентрации следующих элементов: железо, медь, олово, свинец, хром, никель, магний, молибден. По значениям концентраций, наработке дизеля и количеству доливов смазочного масла определяют количество изношенных с деталей элементов.

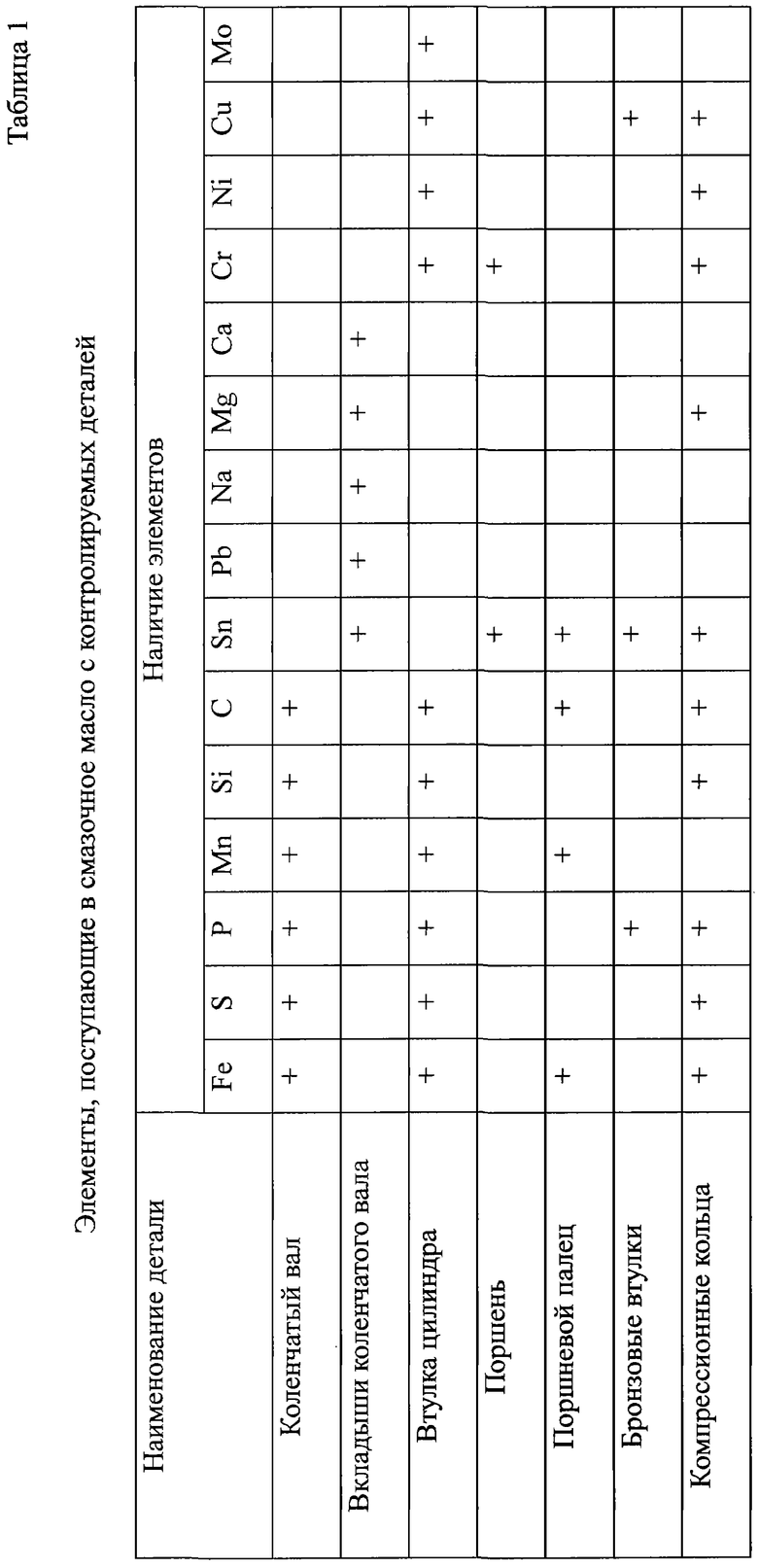

В табл.1 представлен состав элементов, поступающих в смазочное масло с контролируемых деталей в процессе эксплуатации. Для оценки степени износа конкретной группы деталей необходимо определить количество металла, изношенного именно с этой группы. Подсчет количества изношенного металла производится по известным значениям объемов характерных элементов, поступивших в смазочное масло, и их процентным содержаниям в материалах деталей. Ниже приведена последовательность реализации метода оценки степени износа деталей дизеля типа 10Д100:

ШАГ 1 - ввод текущих значений концентраций Fe, Pb, Sn, Сu, Cr, Ni, Mg, Mo.

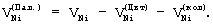

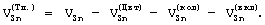

ШАГ 2 - расчет объемов контролируемых элементов (VFе, vPb, VSn, vcu, VCr, VMg, VMo) по текущим значениям концентраций, наработке дизеля и количеству доливов.

ШАГ 3 - весь объем Pb изношен с вкладышей коленчатого вала, следовательно, износ вкладышей оценивается по Pb

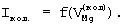

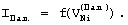

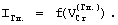

Iвкл=f(VPb)

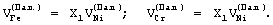

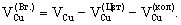

ШАГ 4 - в материале вкладышей кроме Pb содержатся такие контролируемые элементы, как Sn и Mg. По известным значениям процентного содержания этих элементов в материале вкладышей определяем объемы этих элементов, изношенных с вкладышей коленчатого вала:

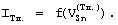

ШАГ 5 - Mg содержится в материале вкладышей и компрессионных колец. Следовательно, объем Mg, изношенного с компрессионных колец, определится как:

Износ компрессионных колец оценивается по объему магния

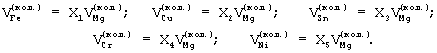

ШАГ 6 - в материале компрессионных колец кроме Mg содержатся Fe, Sn, Cr, Ni, Cu. По известному объему Mg, изношенного с колец, и процентному составу материала колец определяем объемы всех элементов, изношенных с колец:

ШАГ 7 - так как элемент Мо содержится только в материале цилиндровой втулки, следовательно, износ цилиндровой втулки оценивается по объему изношенного Мо.

ШАГ 8 - по известному процентному содержанию элементов в материале втулки и ранее определенному  , рассчитываем объемы элементов, изношенных с цилиндровой втулки:

, рассчитываем объемы элементов, изношенных с цилиндровой втулки:

ШАГ 9 - рассчитываем объем Ni, изношенного с поршневого пальца:

ШАГ 10 - износ поршневого пальца оценивается по объему ранее определенного, изношенного Ni:

ШАГ 11 - по известному процентному содержанию элементов в материале поршневого пальца рассчитываются  и

и  :

:

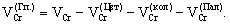

ШАГ 12 - с учетом ранее выполненных операций рассчитывается объем Сr, изношенного с головки поршня:

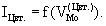

ШАГ 13 - износ головки поршня оценивается по определенному объему Сr:

ШАГ 14 - с учетом ранее проведенных операций рассчитывается объем Сu, изношенный с бронзовых втулок вставки поршня и верхней головки шатуна:

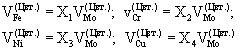

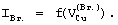

ШАГ 15 - оценивается износ бронзовых втулок по  :

:

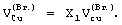

ШАГ 16 - по известному процентному составу материала бронзовых втулок и ранее определенному  рассчитывается объем Sn, изношенный с бронзовых втулок:

рассчитывается объем Sn, изношенный с бронзовых втулок:

ШАГ 17 - с учетом ранее выполненных операций определяется объем Sn, изношенного с тронка поршня:

ШАГ 18 - износ тронка поршня оценивается по объему изношенного Sn:

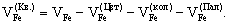

ШАГ 19 - с учетом ранее выполненных операций рассчитывается объем железа, изношенного с шеек коленчатого вала:

ШАГ 20 - износ шеек коленчатого вала оценивается по объему изношенного железа:

Способ подтверждается результатами эксперимента. Под контролем находился дизель типа 10Д100 №17247 МА с начала эксплуатации до проведения ремонта. Наработка дизеля составила 170 тыс. км. В табл.2 приведены текущие значения концентраций контролируемых элементов и количество доливов смазочного масла.

При распределении объема железа в соответствии с /2/ получаем, мм3:

цилиндровые втулки - 50572;

поршневые кольца - 25286;

шейки коленвала - 5900;

поршневые пальцы - 2528.

В результате расчетов получены объемы элементов, изношенных с контролируемых деталей, мм3:

железо - 84286;

медь - 9696;

олово - 8861;

хром - 5002;

свинец - 17275;

магний - 1843;

молибден - 1421;

никель - 1449.

При оценке по предлагаемому методу объемы железа распределяются следующим образом, мм3:

цилиндровые втулки - 48138;

поршневые кольца - 23182;

шейки коленвала - 9645;

поршневые пальцы - 3321.

Следовательно реализуется возможность оценки степени износа по уточненным объемам одного характерного элемента, относящегося к конкретной контролируемой детали. Объем железа, изношенного с деталей, скорректирован (уточнен):

для цилиндровых втулок на 4,8%;

для поршневых колец на 8%;

для шеек коленчатого вала на 39%;

для поршневых пальцев на 24%.

Источники информации

1. Диагностика технического состояния дизелей. М., Транспорт, 1977, с.56.

2. Соколов А.И. Диагностика судовых двигателей по параметрам работающего масла. Двигателестроение, 1980, №11, с.46-48.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ СТЕПЕНИ ИЗНОСА ДЕТАЛЕЙ ДВИГАТЕЛЯ, РАБОТАЮЩИХ В ПРИСУТСТВИИ СМАЗОЧНОГО МАТЕРИАЛА | 2003 |

|

RU2245537C2 |

| Способ контроля степени износа смазываемых деталей двигателя | 1989 |

|

SU1663506A1 |

| СПОСОБ НЕЧАЕВА Е.П. ПО ЛЕГИРОВАНИЮ ДЕТАЛЕЙ ТРЕНИЯ И СМАЗОЧНЫХ МАСЕЛ В ПРОЦЕССЕ РАБОТЫ МЕХАНИЗМА | 1996 |

|

RU2109146C1 |

| СПОСОБ КОНТРОЛЯ СТЕПЕНИ ИЗНОСА СМАЗЫВАЕМЫХ ДЕТАЛЕЙ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2343443C1 |

| Способ контроля технического состояния двигателя внутреннего сгорания | 1981 |

|

SU1041893A1 |

| Способ ремонта цилиндровой втулки двигателя внутреннего сгорания | 1990 |

|

SU1726819A1 |

| СПОСОБ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ ТЕПЛОВОЗНОГО ДИЗЕЛЯ МЕТОДОМ СПЕКТРАЛЬНОГО АНАЛИЗА ДИЗЕЛЬНОГО МАСЛА С ОБРАБОТКОЙ РЕЗУЛЬТАТОВ | 2011 |

|

RU2476857C1 |

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ ДВИГАТЕЛЕЙ | 2001 |

|

RU2239172C2 |

| Способ безразборного восстановления изношенных металлических поверхностей и состав для его осуществления | 2019 |

|

RU2721242C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2279561C1 |

Изобретение относится к способам определения степени износа деталей двигателя внутреннего сгорания, работающего в присутствии смазочного материала, безразборным методом. Способ контроля степени износа деталей двигателя внутреннего сгорания заключается в том, что в ходе эксплуатации двигателя отбирают пробы смазочного материала, определяют в них методом спектрального анализа концентрации выделившихся в процессе износа таких элементов, как железо, медь, олово, свинец, хром, и последовательно для каждой детали с учетом процентного содержания элементов, являющихся преимущественными в составе материала каждой детали, судят о степени износа деталей. При этом для тепловозного дизеля 10Д100 дополнительно определяют концентрацию магния, никеля и молибдена, определяют процентное содержание остальных элементов, входящих в состав материала каждой детали, а процентное содержание элементов, являющихся преимущественными в составе материала каждой детали, определяют с учетом процентного содержания остальных элементов материалов ранее контролируемых деталей. Данное изобретение направлено на повышение точности оценки степени износа контролируемых деталей. 2 табл.

Способ контроля степени износа деталей двигателя внутреннего сгорания, работающих в присутствии смазочного материала, заключающийся в том, что в ходе эксплуатации двигателя отбирают пробы смазочного материала, определяют в них методом спектрального анализа концентрации выделившихся в процессе износа таких элементов, как железо, медь, олово, свинец, хром, и последовательно для каждой детали с учетом процентного содержания элементов, являющихся преимущественными в составе материала каждой детали, судят о степени износа деталей, отличающийся тем, что для тепловозного дизеля 10Д100 дополнительно определяют концентрацию магния, никеля и молибдена, определяют процентное содержание остальных элементов, входящих в состав материала каждой детали, а процентное содержание элементов, являющихся преимущественными в составе материала каждой детали, определяют с учетом процентного содержания остальных элементов материалов ранее контролируемых деталей.

| СПОСОБ КОНТРОЛЯ ИЗНОСА УЗЛОВ ТРЕНИЯ | 1993 |

|

RU2082150C1 |

| Способ определения износа материалов при трении со смазкой | 1981 |

|

SU1000845A1 |

| СПОСОБ СИНХРОННОГО КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2025707C1 |

| Способ определения триботехнических характеристик узла трения со смазочным материалом | 1986 |

|

SU1385031A1 |

| Способ исследования износа | 1975 |

|

SU586364A1 |

| Способ определения износа | 1980 |

|

SU905728A1 |

| Б.Д.ГРОЗИН “Износ металлов”, Киев: “Государственное издательство технической литературы Украины”, 1951, стр | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

2005-02-20—Публикация

2003-03-24—Подача