Изобретение относится к гидроабразивной обработке деталей.

Известен способ гидроабразивной обработки, при котором система обработки имеет следующие подсистемы: систему поиска дефектов на поверхности детали; систему управления режимами резания гидроабразивной обработки на основе информации о дефектах, обнаруженных системой сканирования; систему позиционирования и подачи гидроабразивной струи в соответствии с сигналами от системы управления обработкой; систему восстановления абразивных частиц, используемых для обработки [1].

Недостаток известного способа заключается в том, что с его помощью можно обеспечить только равномерный съем материала со всей поверхности заготовки, так как скорость сканирования постоянна в процессе обработки, что не позволяет производить формообразование сложнопрофильных поверхностей.

В качестве прототипа выбран способ гидроабразивной обработки, при котором сканирование производят со скоростью, обратно пропорциональной величине припуска вдоль строки сканирования, что позволяет производить формообразование сложнопрофильных поверхностей [2].

В данном способе отсутствует методика определения величины следа факела гидроабразивной струи на обрабатываемой детали, что затрудняет выбор шага сканирования.

Изобретение решает задачу определения величины следа факела гидроабразивной струи на обрабатываемой детали и обеспечивает возможность формообразования сложнопрофильных поверхностей.

Это достигается тем, что формообразование сложнопрофильных поверхностей деталей гидроабразивной струей производят сканированием со скоростью, переменной в процессе обработки, а величина шага сканирования зависит от величины следа факела, причем величину факела гидроабразивной струи в любой точке обрабатываемой поверхности определяют на основе аналитического описания топографии поверхности детали модульной геометрической моделью.

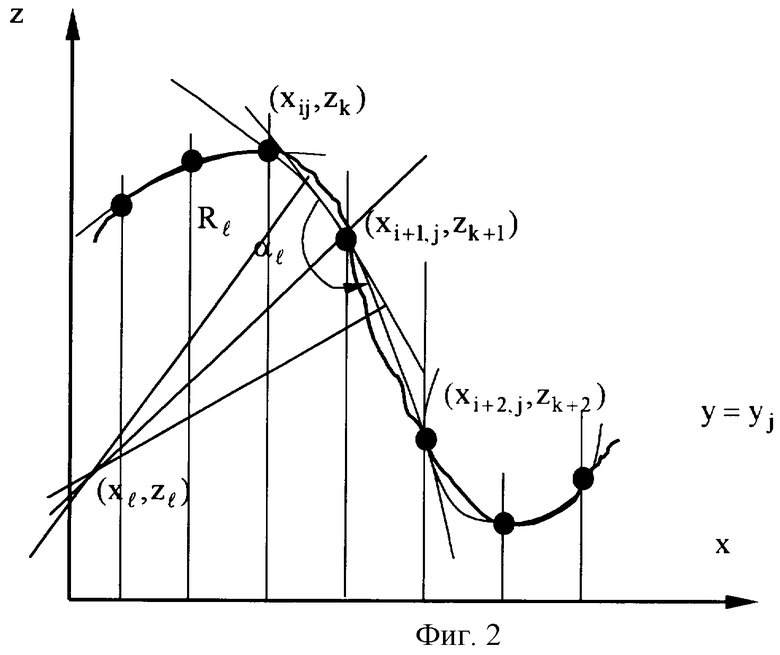

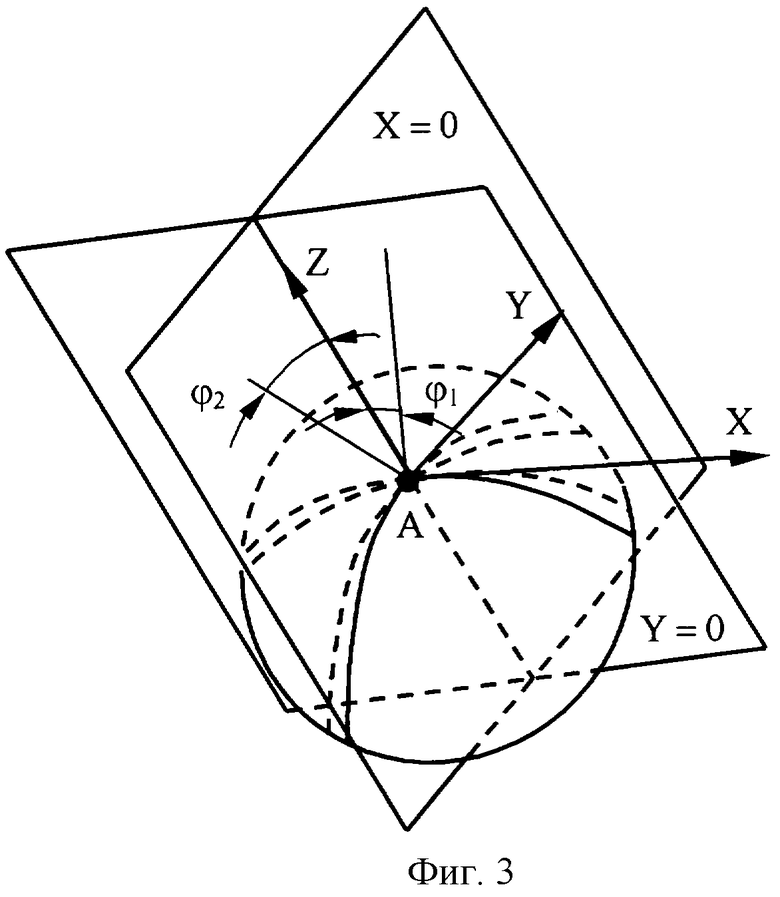

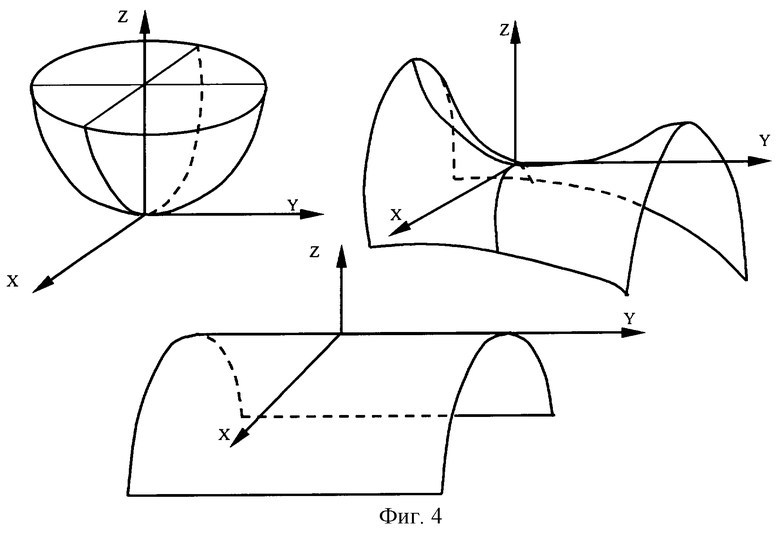

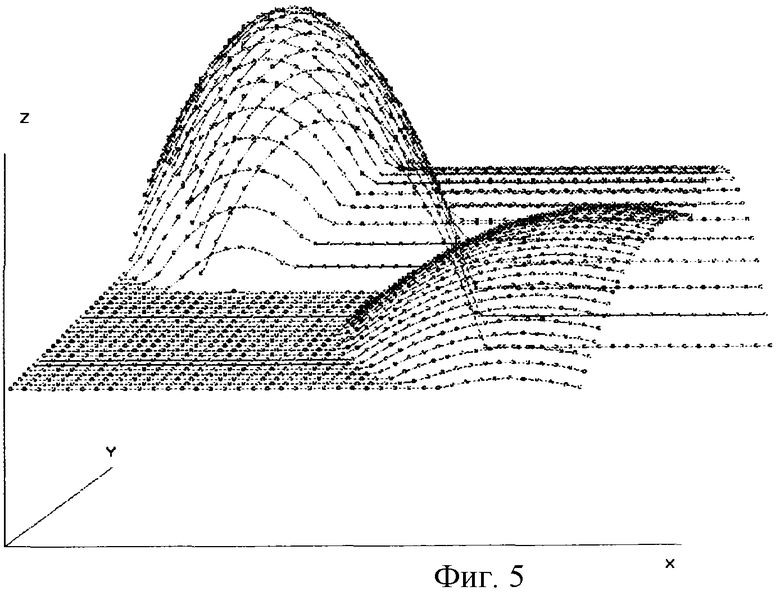

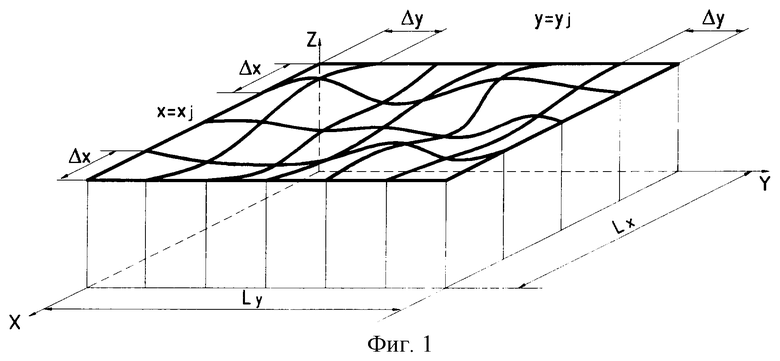

На фиг.1 показана схема разбиения макрорельефа взаимно перпендикулярными плоскостями, на фиг.2 - схема к расчету радиуса кривизны, на фиг.3 - схема к расчету нормальной кривизны, на фиг.4 - типы модулей геометрической модели макрорельефа поверхности, на фиг.5 - модульная геометрическая модель макрорельефа.

Способ осуществляют следующим образом.

Производят моделирование топографии обрабатываемой поверхности.

При разбиении обрабатываемой поверхности Lx·Ly определяют координаты узлов каркаса макрорельефа в глобальной системе координат XYZ (фиг.1). Методика разбиения представляет собой систему взаимно перпендикулярных плоскостей с шагом Δ x по оси Х и Δ y по оси Y. В узле (xi+1,j,; yj; zk+1), где 1≤ i≤ nx+1; 1≤ j≤ ny+1; 1≤ k≤ (1+nx)(1+ny);

определяют по точкам пересечения реальных профилей макрорельефа радиусы кривизны Rl 1,Rl 2 по трем точкам в сечениях х=xi+1; y=yj (фиг.2). На основе теоремы Менье вычисляют нормальные кривизны в сечениях х=xi+1; y=yj (фиг.3):

где ϕ 1 и ϕ 2 - углы между главной нормалью параболоида и нормалями дуг окружностей в сечениях х=xi+1; y=yj.

Полагая, что нормальная кривизна в одном из сечений равна главной кривизне k1=k1n, определяют по индикатрисе Дюпена главную кривизну в перпендикулярном сечении k2.

По значениям k1 и k2 определяют вид модуля геометрической модели в локальной декартовой прямоугольной системе координат XYZ с началом координат в узле (xi+1,j; yj; zk+1) (фиг.4).

Типы модулей геометрической модели:

1. Эллиптический параболоид

k1X2+k2Y2=-2Z; k1>0; k2>0; (k1<0; k2<0).

2. Гиперболический параболоид

k1X2+k2Y2=2Z; k1>0; k2<0; (k1<0; k2>0).

3. Параболический цилиндр

k2Y2=-2Z; k1=0; k2>0; (k1=0; k2<0).

4. Плоскость

Z=0; k1=0; k2=0.

Зная виды модулей, определяют кривые их пересечения в системе координат XYZ. При визуализации модели макрогеометрии поверхности детали оставляют поверхность каждого модуля до кривых пересечения его с другими модулями (фиг.5).

Затем численно определяют поверхность пересечения струи с моделью топографии детали, являющейся следом факела гидроабразивной струи в исследуемой точке. На основании этих данных задают шаг сканирования.

Пример

Производили моделирование топографии поверхности корыта пера лопатки газовой турбины. Разбиение производили в продольном и поперечном направлении с шагом 5 мм с использованием профилографа-профилометра модели 170311 завода “Калибр” Для регистрации большого массива измерений использовали автоматизированную измерительно-информационную систему на базе платы АЦП НВЛ 03 фирмы “Сигнал”.

По профилограммам определили координаты xi, yj, zk узловых точек топографии. Ввиду большого количества координат узловых точек - главные кривизны, тип модуля поверхности определяли с использованием компьютера.

Построение модульной геометрической модели топографии поверхности реализуют в виде программы, являющейся приложением для операционной системы Microsoft Windows (Win 32). Программа написана на языке Си в среде Borland C++5.0.

По результатам численного моделирования пересечения гидроабразивной струи (в виде конуса) с топографией поверхности определяют изменение следа факела по строке обработки. Так, при моделировании обработки корыта пера лопатки газовой турбины гидроабразивной струей (Р=150 МПа, L=150 мм, dc=0,33 мм, абразив - гранат MESH 80) след факела по строке обработки изменялся от 10,78 до 14,32 мм. Полученные данные об изменении следа факела позволили скорректировать последующий шаг сканирования.

Изобретение позволяет повысить точность обработки сложнопрофильных поверхностей гидроабразивной струей путем выбора оптимального шага сканирования поверхности.

Источники информации

1. Патент США №5791968, В 24 В 49/00, 11.08.98.

2. А. с. СССР №1108003, В 24 С 1/00, 1984 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МИКРОГЕОМЕТРИИ ПОВЕРХНОСТИ ДЕТАЛИ И АБРАЗИВНОГО ИНСТРУМЕНТА | 2001 |

|

RU2187070C1 |

| Способ гидроабразивной обработки деталей | 1977 |

|

SU1108003A1 |

| СПОСОБ ШЛИФОВАНИЯ ПЕРА ЛОПАТКИ ГАЗОВОЙ ТУРБИНЫ ИНСТРУМЕНТОМ НА ГИБКОЙ СВЯЗКЕ В МАГНИТНОМ ПОЛЕ | 2004 |

|

RU2266188C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХМЕРНОГО ИЗОБРАЖЕНИЯ ПОВЕРХНОСТИ ПО ДАННЫМ БОРТОВОЙ ИМПУЛЬСНО-ДОПЛЕРОВСКОЙ РЛС МАЛОВЫСОТНОГО ПОЛЕТА | 2005 |

|

RU2299448C2 |

| Разностно-дальномерный способ определения координат источника радиоизлучения | 2019 |

|

RU2717231C1 |

| СПОСОБ ШЛИФОВАНИЯ ПЕРА ЛОПАТКИ ГАЗОВОЙ ТУРБИНЫ СЛОЖНОПРОФИЛЬНЫМИ ИНСТРУМЕНТАМИ | 2002 |

|

RU2217290C1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ТОПОГРАФИИ ПОВЕРХНОСТИ ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2208370C2 |

| Разностно-дальномерный способ определения координат источника радиоизлучения (варианты) и устройство для их реализации | 2020 |

|

RU2740640C1 |

| УЧАСТОК СОПРЯЖЕНИЯ ДЛЯ КОСОГОРНЫХ ТРУБ "ВИНКЛ" | 2003 |

|

RU2253714C1 |

| СПОСОБ СЕЙСМИЧЕСКОЙ РАЗВЕДКИ | 1997 |

|

RU2136018C1 |

Изобретение относится к машиностроению. Способ включает сканирование поверхности со скоростью, переменной в процессе обработки. Величина шага сканирования зависит от величины следа факела, которую в любой точке обрабатываемой поверхности определяют на основе аналитического описания топографии поверхности детали перед обработкой. Изобретение позволяет обеспечить возможность обработки сложнопрофильных поверхностей. 5 ил.

Способ гидроабразивной обработки сложнопрофильных поверхностей, при котором сканирование поверхности производят со скоростью, переменной в процессе обработки, а величина шага сканирования зависит от величины следа факела, отличающийся тем, что величину следа факела гидроабразивной струи в любой точке обрабатываемой поверхности определяют на основе аналитического описания топографии поверхности детали перед обработкой.

| Способ гидроабразивной обработки деталей | 1977 |

|

SU1108003A1 |

| US 5791968 А, 11.04.1998 | |||

| US 6128547 A, 03.10.2000. | |||

Авторы

Даты

2005-02-10—Публикация

2003-07-22—Подача