Изобретение относится к технологии машиностроения и может быть использовано для формообразования пространственно-сложных поверхностей деталей, в частности рабочей части лопатки газовой, паровой или гидротурбины.

Известен способ шлифования пера лопатки газовой турбины сложно-профильными инструментами, при котором инструменту и детали сообщают относительное движение огибания из условия обеспечения линейного контакта исходной инструментальной и обрабатываемой поверхности, при этом перед обработкой рабочую часть (входную, выходную кромку, спинку, корыто) лопатки газовой турбины описывают аналитически на основе модульной геометрической модели поверхности сложной формы, полученное аналитическое задание пера лопатки используют для профилирования абразивного инструмента, предназначенного для каждого модуля методом накатывания, а обработку лопатки с профилированными инструментами производят на многокоординатном станке с ЧПУ [1].

В процессе обработки аэродинамических поверхностей лопатки на многокоординатном обрабатывающем центре с ЧПУ за один проход осуществляется формообразование модуля поверхности профиля пера лопатки, например корыта, а затем другим инструментом обрабатывают спинку лопатки и т.д., что наряду со значительным повышением производительности и геометрической точности обработки уменьшает трудоемкость доводочных операций.

Снижение теплонапряженности процесса шлифования достигается за счет создания эффекта квазипрерывистости, что снижает возможность появления трещин, прижогов и других термических дефектов обработки.

Однако применение абразивной обработки сложнопрофильными инструментами, из-за хаотически заданной микрогеометрии абразивного инструмента, не позволяет управлять процессом формирования физико-механических и геометрических параметров поверхностного слоя пера лопатки, что значительно снижает эксплуатационные характеристики детали: износостойкость, усталостную прочность и др.

В качестве прототипа выбран способ магнитно-абразивной обработки деталей сложной формы, при котором обрабатываемая деталь, например турбинная лопатка, и ферропорошок помещаются между двумя электромагнитами.

Обрабатываемую деталь закрепляют на шпинделе на поперечной направляющей с помощью узла захвата на расстоянии радиуса средней кривизны детали от оси шпинделя. Такое крепление обеспечивает колебательное движение детали во время обработки вокруг оси, параллельной ее образующей, на расстоянии радиуса средней кривизны.

При относительном перемещении ферромагнитного порошка и детали происходит ее обработка [2].

Недостатками известного способа обработки является то, что в магнитном шлифовальном устройстве магнитное поле поджимает ферромагнитные абразивные частицы к обрабатываемой поверхности детали, не структурируя формообразующей поверхности, что делает невозможным процесс формообразования макрогеометрии детали, и то, что в связи со случайным расположением ферромагнитных абразивных зерен на поверхности детали происходит неконтролируемый процесс формирования микрорельефа поверхностного слоя.

Задачи, на которые направлено изобретение, состоят в объединении в один производственный цикл основных операций абразивной обработки пера лопатки газовой турбины, начиная от черновой и заканчивая суперфинишной, в одной технологической системе, расширении номенклатуры типов обрабатываемых лопаток, повышении точности формообразования макрогеометрии пера лопатки и управлении по заданным характеристикам: глубине шлифования, полю температур и тензору кривизны и т.д. процессом формирования микрорельефа поверхностного слоя.

Поставленные задачи решаются предлагаемым способом шлифования, включающим использование в качестве инструмента абразивных частиц, находящихся в магнитном поле, при этом перед обработкой рабочую часть - входную, выходную кромки, спинку, корыто - пера лопатки описывают аналитически на основе модульной геометрической модели поверхности сложной формы, полученное аналитическое задание пера лопатки используют для расчета общей гомовинтовой траектории перемещения абразивных частиц, при этом обработку осуществляют на резонансном ускорителе-циклотроне, в котором заряженным абразивным частицам, управляемым магнитным полем, сообщают относительно пера лопатки движение по общей гомовинтовой траектории из условий обеспечения возможности изменения общей гомовинтовой формообразующей поверхности в соответствии с типом лопатки, изменения вида винтовой траектории абразивных частиц в соответствии с заданной формообразующей поверхностью и замены фракции абразивных частиц.

Способ осуществляется следующим образом.

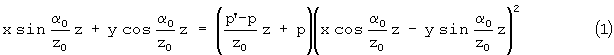

Аналитическое задание модульной геометрической модели рабочей части лопатки газовой турбины представляет собой совокупность уравнений вида:

0≤z≤z0,

где α0 - угол закрутки,

z0 - высота модуля,

р', р - параметры парабол у=рх2, у'=р'(х')2, лежащих в основаниях модуля.

Причем количество аналитических уравнений равно количеству косых геликоидов, составляющих данную модель. Модульная геометрическая модель рабочей части лопатки газовой турбины представляет собой гладкую «сшивку» косых геликоидов.

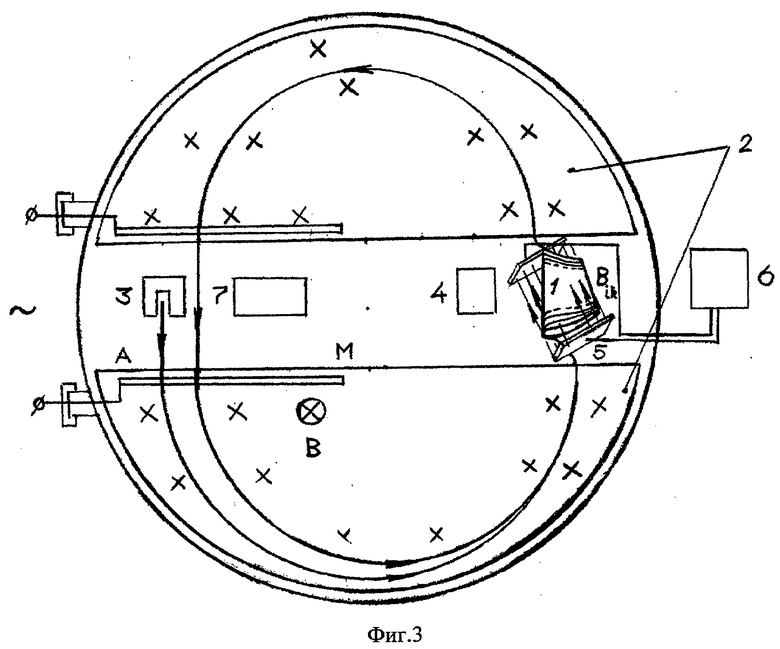

Определив через заданный шаг Δz по оси z, Фиг.1, системы координат xyz, связанной с косым геликоидом, аппроксимирующим входную кромку пера лопатки, параметрическое задание кривой профиля пера лопатки в каждом из сечений пера параллельными плоскостями, ориентированных к оси z под углом ϕ, где угол ϕ - угол между осью z и нормалью KN к первой из параллельных плоскостей:

xi=xi·(η),

yi=yi(η),

где ∀η∈[a,b], a,b∈R, R - поле действительных чисел.

, i - номер плоскости, η - параметр кривой профиля пера лопатки в сечении плоскостью, хiуi - система координат в плоскости с номером i.

, i - номер плоскости, η - параметр кривой профиля пера лопатки в сечении плоскостью, хiуi - система координат в плоскости с номером i.

В каждом сечении, через шаг Δsi, по длине s кривой профиля, делают расчет радиуса кривизны ρik, где k - номер сегмента в плоскости i, в средней точке сегмента Δsi, причем шаг Δsi выбирают таким образом, чтобы дуга сегмента не изменяла знак кривизны.

По известной составляющей скорости ν⊥ - абразивной частицы определяют величину магнитной индукции Bik, Фиг.2, в точке, в которой радиус кривизны равен вычисленному значению ρik:

где m - масса абразивной частицы,

q - заряд абразивной частицы,

ν⊥=νsinα,

α - угол между векторами  и

и  ,

,

ν - скорость абразивной частицы в данной точке.

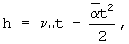

Шаг гомовинтовой траектории абразивной частицы:

где ν''=νcosα,

t - время движения частицы,

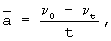

- среднее значение ускорения абразивной частицы, которое определяется по формуле:

- среднее значение ускорения абразивной частицы, которое определяется по формуле:

ν0, νt - соответственно начальная и конечная скорости движения частицы по гомовинтовой траектории.

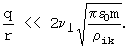

Заряд q абразивной частицы должен быть таким, чтобы сила Лоренца, действующая на нее со стороны магнитного поля в данной точке, была значительно больше по величине, чем силы кулоновского взаимодействия с близко расположенными заряженными абразивными частицами, т.е. должно выполняться условие:

FK≪F∧,

Где  - сила Кулона,

- сила Кулона,

ε0 - электрическая постоянная, r - расстояние между абразивными частицами,

F∧=qBikν⊥ - сила Лоренца, т.е.

Для того, чтобы избежать потери заряда абразивной частицей в процессе обработки металлической поверхности пера лопатки, поверхности пера сообщается заряд q0, по знаку одинаковый с зарядом частицы, а по величине равный:

где S - площадь поверхности пера лопатки,  - средняя величина площади поверхности абразивной частицы.

- средняя величина площади поверхности абразивной частицы.

Примером реализации способа может служить абразивная обработка пера лопатки газовой турбины на резонансном циклотроне.

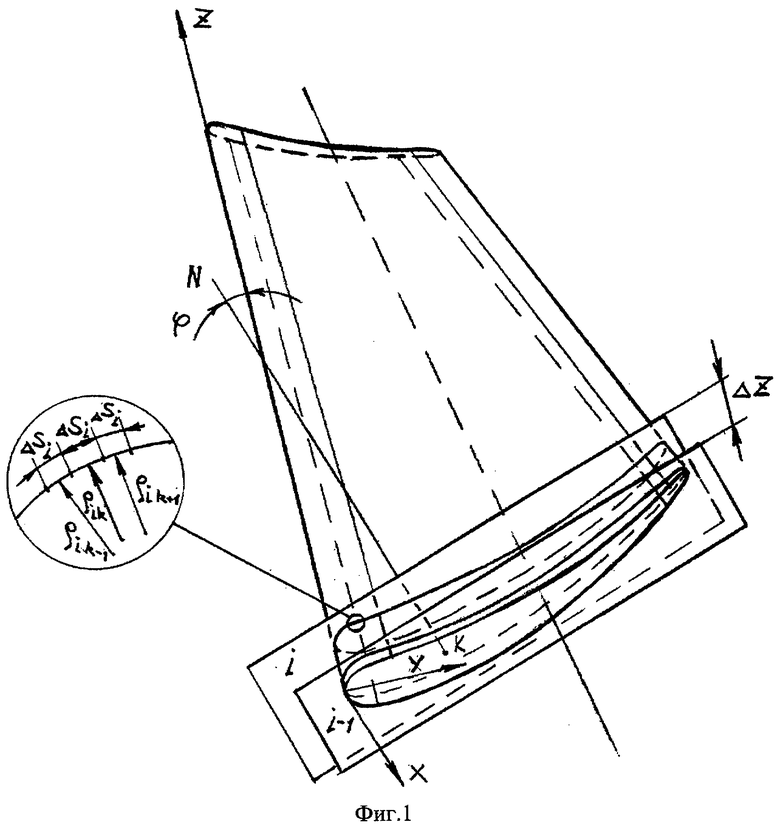

Заготовку 1, Фиг.3, устанавливают в пространстве между дуантами 2 так, чтобы ось симметрии заготовки 1 находилась под углом β к вектору начальной скорости заряженной абразивной частицы. Переменное ускоряющее электрическое поле создается в пространстве между дуантами 2 на участке AM. Абразивная частица ускоряется каждый раз, когда она, описав под действием магнитного поля полуокружность в дуанте, входит в пространство на участке AM. После «процарапывания» пера лопатки скорость абразивной частицы уменьшается, и она начинает движение в дуанте 2 по полуокружности малого радиуса, ускоряясь на участке AM и переходя на полуокружность большего радиуса, в конце процесса ускорения снова попадая на рассчитанную гомовинтовую траекторию, лежащую на поверхности пера лопатки. Для непрерывного ускорения частицы необходимо выполнение условия синхронизма:

Т0=Т,

где Т0 - период колебаний электрического поля,

Т - период обращения частицы.

Заряженные абразивные частицы из устройства 3, в котором им сообщается статистический заряд, выпускаются для того, чтобы уменьшить силы сопротивления в процессе микростружкообразования, на траектории, имеющие сдвиг вдоль оси симметрии пера лопатки, через промежуток времени Δt.

Устройство 3 расположено в области действия переменного ускоряющего электрического поля.

Удаление микростружки осуществляется воздушным потоком, обдувающим заготовку 1 из устройства 4.

Управление заряженными абразивными частицами в процессе формообразования пера лопатки осуществляется с помощью блока 5, создающего в точках гомовинтовой траектории рассчитанную величину магнитной индукции Bik, Фиг.2, 3. Блок 5 состоит из микросоленоидов, каждый из которых создает в точках его оси, достаточно удаленных от концов соленоида, магнитное поле:

Bik=μ0nIik,

где Iik - ток в витках соленоида,

n - число витков на единицу длины соленоида,

μ0 - магнитная постоянная,

при условии L≫R, где L - длина соленоида, R - радиус витков соленоида.

Изменяя величину тока в каждом соленоиде и угол β в соответствии с заданной программой, с помощью блока 6 можно реализовать абразивный инструмент типа «на гибкой связке», позволяющий изменять гомовинтовую формообразующую поверхность, реализуя при этом преобразование подобия, вид гомовинтовой траектории абразивной частицы по заданной гомовинтовой поверхности, форму гомовинтовой формообразующей поверхности, т.е. производить съем припуска по слоям, формировать макро- и микрогеометрию пера лопатки с высокой точностью, значительно снижая теплонапряженность процесса формообразования, обрабатывать лопатки различных типов из заданной номенклатуры.

Уловитель 7 абразивных зерен позволяет заменить их фракцию, тем самым обеспечить весь цикл формообразующих операций, от черновой до суперфинишной.

Источники информации

1. Патент №22172907, В 24 В 1/00, 19/14, 2002.

2. А.с. СССР 607717, В 24 В 31/112. Способ магнитно-абразивной обработки. БИ №19. - 28.04.1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ ПЕРА ЛОПАТКИ ГАЗОВОЙ ТУРБИНЫ СЛОЖНОПРОФИЛЬНЫМИ ИНСТРУМЕНТАМИ | 2002 |

|

RU2217290C1 |

| СПОСОБ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2245776C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2678222C1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2629419C1 |

| СПОСОБ ШЛИФОВАНИЯ ПРИКОРНЕВЫХ УЧАСТКОВ ПЕРА ЛОПАТКИ | 1990 |

|

SU1822056A1 |

| СПОСОБ ДВУСТОРОННЕГО ШЛИФОВАНИЯ ЕЛОЧНОГО ПРОФИЛЯ ЗАМКА ЛОПАТКИ | 1989 |

|

RU2047467C1 |

| Устройство для ленточного шлифования криволинейных поверхностей | 1982 |

|

SU1013228A1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ЗАГОТОВКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2674358C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1990 |

|

RU2013179C1 |

| СПОСОБ ВРЕЗНОГО ШЛИФОВАНИЯ ЗАМКА ЛОПАТОК | 1989 |

|

SU1781943A1 |

Изобретение относится к области машиностроения и может быть использовано для формообразования пространственно-сложных поверхностей деталей, в частности рабочей части лопатки газовой, паровой или гидротурбины. В качестве инструмента используют абразивные частицы, находящиеся в магнитном поле. Перед обработкой рабочую часть - входную, выходную кромки, спинку, корыто - пера лопатки описывают аналитически на основе модульной геометрической модели поверхности сложной формы. Полученное аналитическое задание пера лопатки используют для расчета общей гомовинтовой траектории перемещения абразивных частиц. Обработку осуществляют на резонансном ускорителе-циклотроне. Заряженным абразивным частицам, управляемым магнитным полем, сообщают относительно пера лопатки движение по общей гомовинтовой траектории с соблюдением условий обеспечения возможности изменения общей гомовинтовой поверхности в соответствии с типом лопатки, изменения вида винтовой траектории абразивных частиц и замены фракции абразивных частиц. Такие действия позволяют объединить в один производственный цикл основные операции шлифования пера лопатки, начиная с черновой и заканчивая суперфинишной, расширить номенклатуру типов обрабатываемых лопаток, повысить точность формообразования макрогеометрии пера и управлять процессом формирования микрорельефа поверхностного слоя. 3 ил.

Способ шлифования пера лопатки газовой турбины инструментом на гибкой связке в магнитном поле, включающий использование в качестве инструмента абразивных частиц, находящихся в магнитном поле, отличающийся тем, что перед обработкой рабочую часть - входную, выходную кромки, спинку, корыто - пера лопатки описывают аналитически на основе модульной геометрической модели поверхности сложной формы, полученное аналитическое задание пера лопатки используют для расчета общей гомовинтовой траектории перемещения абразивных частиц, при этом обработку осуществляют на резонансном ускорителе-циклотроне, в котором заряженным абразивным частицам, управляемым магнитным полем, сообщают относительно пера лопатки движение по общей гомовинтовой траектории из условий обеспечения возможности изменения общей гомовинтовой формообразующей поверхности в соответствии с типом лопатки, изменения вида винтовой траектории абразивных частиц в соответствии с заданной формообразующей поверхностью и замены фракции абразивных частиц.

| Способ магнитно-абразивной обработки деталей сложной формы | 1973 |

|

SU607717A1 |

| СПОСОБ ШЛИФОВАНИЯ ПЕРА ЛОПАТКИ ГАЗОВОЙ ТУРБИНЫ СЛОЖНОПРОФИЛЬНЫМИ ИНСТРУМЕНТАМИ | 2002 |

|

RU2217290C1 |

| САКУЛЕВИЧ Ф.Ю | |||

| Основы магнитно-абразивной обработки | |||

| - Минск: Наука и техника, 1981, с.8-9 | |||

| DE 3634409 A1, 21.04.1988. | |||

Авторы

Даты

2005-12-20—Публикация

2004-03-22—Подача