о ю

О)

сь

1-

Изобретение относится к технологии конвективной сушки пищевых растительных материалов, в частности свеклы, и может найти применение на предприятиях по переработке сахарной свеклы, а также на овощесушильных предприятиях.

Сушка сочного растительного сырья, например нарезанной свеклы - задача нелегкая. С одной стороны, овощи и фрукты представляют собой довольно сложные структурные тела, обезвоживание которых весьма затруднительно из-за опасности потерь пищевых качеств. С другой стороны, такое сырье содержит большое количество воды и сравнителько мало сухих веществ. Эти два момента очень трудно увязать так, чтобы добиться наименьшего изменения свойств овощей и фруктов и в то же время получить еысокие технико-экономические показатели процесса сушки. Эта проблема остается актуальной и в настоящееВремя, несмотря на большой опыт обезвоживания овощей и фруктов, накопленный сушильной отраслью пищевой промышленности как в нашей стране, так и за рубежом.

Известен способ обезвоживания влажных растительных материалов, сог ласно которому нарезанные на кусочки овощи или фрукты укладывают слоем и обдувают нагретым воздухом. Сушку ведут в четыре этапа, на первом из которых температуру воздуха поддерживают в пределах 65-70 С в течение 15-60 мин, на втором температуру повышают до 78-88°С и сушат не менее 2 ч. На третьем и четвертом этапах температуру , воздуха поддерживают в пределах BS-TS C и 60-78°С соответстзенно. Сушку заканчивают при достижении продуктом влажности 5-15%.

Такой способ малоэкономичен из-за своей сложности и невысокой производительности, к тому же не обеспечивает получения готового продукта высокого качества.

Из вестен также способ сушки нарезанной свеклы, которую перед резкой варят в автоклавах. Сушку ведут s четыре этапа в течение 256 мин при температуре воздуха на первом этапе 74°С, на втором , на третьем 56°С и на четвертом 40°С до содержания влаги 6-7%.

Основным недостатком этого способа является варка свеклы перед сушкой. При этом происходит разложение части Сахаров, а также некоторая потеря лабильных биологически активных веществ.

Наиболее близким по технической сущности и достигаемому результату к описываемому способу является способ конвективной сушки нарезанной свеклы в

нескол в (О этапов с постепенным снижением температуры теплоносителя. Сушку наре1занной свеклы ведут путем продувки ее слоя горячим воздухом, обдувая ее сверху.

Сушку осуществляют в четыре этапа в течение 4,2-5 ч.

Температура воздуха на первом этапе составляет 75°С-, на вт()ром 70-75°С, на третьем 55°С и на четвертом 40°С. Конечная

(остаточная) влажность готового продукта 6-8%.

Обдув нарезанной соеклы только с одной стороны не позволяет использовать при сушке воздух с высокой температурой

и;|-за опасности порчи материала. Недостаточная интенсивность сушильного процесса ойусловливает большую длительность сушки, что отрицательно сказывается как на качестве готового продукта, так и на

экономических показателях. При длительном нахождении материала в зоне повышенных температур трудно избежать перегрева материала с неизбежной при этом потерей части биологически активных

веществ и углеводов. Большая продолжительность сушки обусловливает низкую производительность сушильной установки. При этом расходуется большое количество тепловой энергия на единицу готовой продукции. Кроме того, при таком режиме невозможно получить влажность высушенного материала менез 6-87о, а при указанной влажности измельчение высушенного продукта в порошок (что является следуюш.ей операцией после сушки) существенно затруднено и.з-за его эластичности и недостаточной хрупкости.

Целью изобретения является интенсификация процесса тепломассообмена и пОвышение качества сушки.

Поставленная цель достигается тем, что предварительно перед продувкой нарезанную свеклу подвергают гигротермической обработке паром, после чего на первом тапе продувку ведут в течение 15-40 мин до влажности 30-40% при толщине слоя свеклы 50г100 мм, температуре теплоносителя 100-150°С и скорости 1-6 м/с, а на втором этапе толщину слоя увеличивают до 100-200

мм и продувку его ведут в течение 30-60 мин при температуре теплоносителя 50-80°С и скорости 0,5-1,5 м/с, причем на каждом из этапов многократно изменяют направление продувки теплоносителя на противоположное.

Обработка нарезанной свеклы паром обеспечивает быстрый и равномерный прогрев .материала и разрушение клеточной структуры, Это способствует быстрому удалению влаги, ускоряя тем самым процесс

сушки. Под воздействием пара происходит не только гигротермическая обработка (бланширование) нарезанной свеклы, но и подсушивание поверхностного слоя материала, что снижает его слипаемость при сушке в насыпном слое. Кроме того, при гигроскопической обработке паром, во-первых, отсутствует контакт материала с кислородом воздуха, вследствие чего материал не окисляется, а во-вторых, при этом происходит разрушение окислительных ферментов, что поактически исключает окисление материала на последующих этапах сушки. К тому же, обработка паром значительно снижает потери водорастворимых витаминов и других веществ. Попеременная продувка слоя продукта горячим воздухом сверху вниз и снизу вверх способствует интенсификации процесса сушки в результате выравнивания полей влагосодержания и температур по всему обьему высушенного материала. Это дает возможность на начальном этапе сушить материал высокотемпературным теплоносителем в насыпном слое толщиной 50-100 мм, а на втором этапе увеличить толщину слоя вдвое и продувать его теплоносителем более низкой температуры, что значительно ускоряет процесс сушки и повышает производительность сушильной установки. Чередование направления теплЬносителя, кроме того, предохраняет высушиваемый материал от перегрева при контакте его с горячим воздухом, что обусловливает получение готового продукта высокого качества.

Толщина слоя материала выбираете исходя из следующих условий. С точки зрения наибольшей производительности толщину слоя желательно увеличивать как можно больше. Однако на первом этапе сушки максимальная толщина слоя возможна только в пределах до 100 мм. При большей толщине материал, находящийся Ь середине слоя, будет оставаться сырым. Толщину слоя менее 50 мм при таком способе использовать нерационально, так как в таком случае слой практически можно про дуть с одной стороны. Сушку на первом этапе ведут до влажности 30-40%. При достижении этой влажности температура материала начинает резко повышаться и для сохранения его качества необходимо снизить температуру теплоносителя до 50вО С. С этого момента начинается второй этап сушки, на котором толщину слоя материала увеличивают вдвое, т.е. до 100-200 мм, что оказывается возможным из-за того, что основная влага из материала уже удалена. Увеличение толщины слоя свыше 200 мм нерентабельно, так как при этом возрастает

сопротивление слоя, а это приводит к излишним затратам электроэнергии м удорожайию готового продукта.

Температурный режим и длительность 5 сушки на обоих этапах предусматриеаютоптимальное ведение процесса сушки. При уменьшении температуры и времени процесс сушки удлиняется, а при увеличении того и другого наступает перегрев материа10 ла и разрушение биологически активных веществ и углеводов:

На первом этапе сушки, когда материал имеет большую влажность, необходимо подавать как можно больше горячего воздуха. 5 На первом этапе сушки верхний предел скорости воздуха (6 м/с) устанавливают для предотвращения раздувания и разлета кусочков нарезанной свеклы. Нижний предел (1 м/с) обеспечивает возможность продувки

0 слоя и подвод минимально необходимого количества тепла. На втором этапе сушки скорость воздуха снижают до 0,5-1,5 м/с, что обеслечивает слабую продувку материала (при общем более мягком режиме суш5 ки). Этого вполне достаточно для удаления оставшейся влаги.

Способ осуществляют следующим образом. Свеклу, нарезанную на пластинки толщиной 1,5-6 мм (стружку), укладывают

0 слоем 50-100 мм на конвейере, лента которого представляет легко продуваемую металлическую сетку игли сетку из синтетического материала. В первой зоне конвейера над сеткой расположены трубы,

5 по которым подают пар давлением 0,1 МПа и при температуре 100-150 С.

Под сеткой конвейера расположен поддон для сбора конденсата. Эта зона конвейера герметична и изолирована. В ней

0 проводят гигротермическую обработку прогрев стружки паром и подсушку ее поверхности, что предотвращает ее слипание, Свеклу выдерживают 2-8 мин в зависимости от скорости конвейера, массы свеклы и

5 расхода пара.

Затем нарезанную термообработанную свеклу конвейером подают в зону, в которой продувают воздухом с температурой 100150°С и скоростью 1-6 м/с сверху вниз. При

0 этом воздух доходя до середины слоя, охлаждается до 40-50°С и насыщается влагой до 90-95%. При таких параметрах воздуха сушка материала уже не может осуществляться. Поэтому в следующей зоне направ5 ление движения теплоносителя изменяют на противоположное и продувают слой свеклы снизу вверх. Таких зон может бы,ь несколько. Такое чередование направления движения теплоносителя производится по зонам до влагосодержания стружки 3040%. Это критическое члагосодержание, ниже которого температура материала начинает резко повышаться. На этом первый этап сушки заканчивают. Общее время сушки на первом этапе - 15-40 мин.

Для сохранения качества материала в этот момент необходимо перейти на другой режим, который осуществляют на втором этапе путем переброски слоя свеклы на другой конвейер, на котором свеклу укладывают слоем толщиной 100-200 мм и сушат при температуре воздуха 50-80°С при скорости 0.5-1,5 м/с, На этом этапе направление движения теплоносителя также изменяют и продувают слой продукта попеременно; сверху вниз и снизу вверх. Время сушки составляет 30-60 мин.

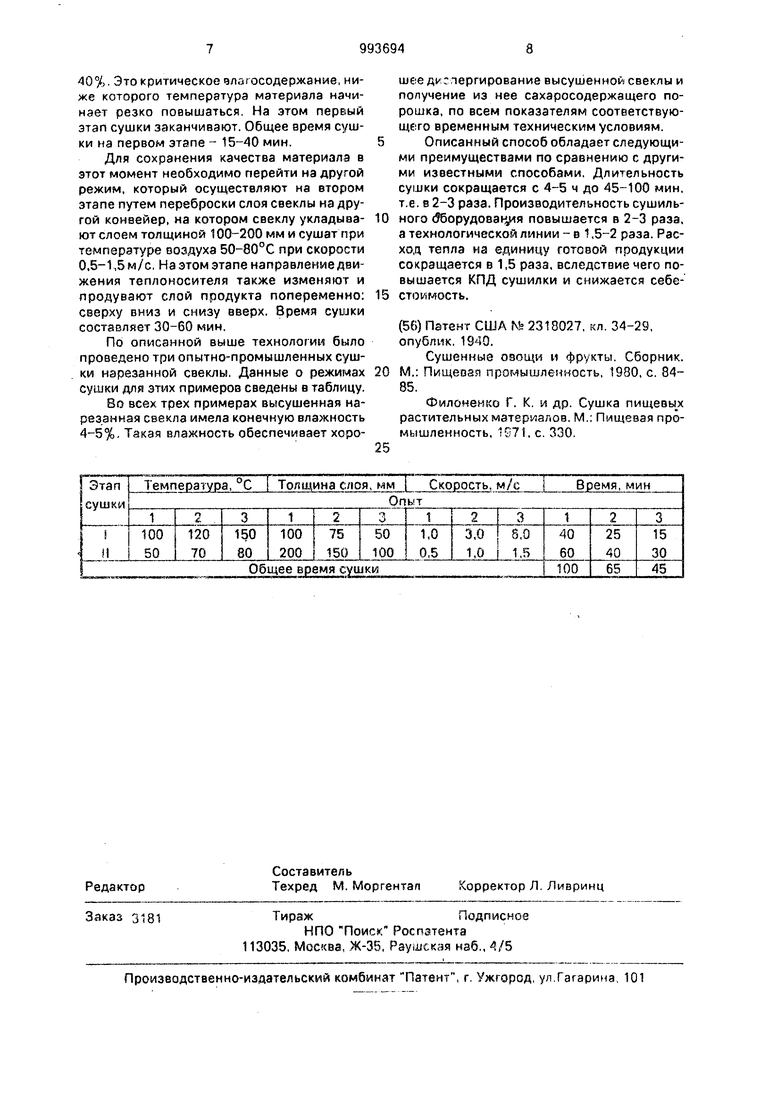

По описанной выше технологии было проведено три опытно-промышленных сушки нарезанной свеклы. Данные о режимах сушки для этих примеров сведены в таблицу.

Во всех трех примерах высушенная нарезанная свекла имела конечную влажность 4-5%. Такая влажность обеспечивает хорошее диспергирование высушенной свеклы и получение из нее сахаросодержащего порошка, по всем показателям соответствуюЩ61ГО временным техническьчм условиям.

Описанный способ обладает следующими преимуществами по сравнению с другими известными способами. Длительность сушки сокращается с 4-5 ч до 45-100 мин, т.е. в 2-3 раза. Производительность сушильного (борудова я повышается в 2-3 раза, а технологической линии - в 1,5-2 раза. Расход тепла на единицу готовой продукции сокращается в 1,5 раза, вследствие чего повышается КПД сушилки и снижается себестоимость.

(56) Патент США Nfe 2318027, кл. 34-29, опублик. 1940.

Сушенные своими и фрукты. Сборник. М.: Пищеоая промышленность, 1980, с. 8485.

Филоненко Г. К. и др. Сушка пищевы х растительных матер алов. М.: Пищевая промышленность, 1971. с. 330.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ конвективной сушки овощных и фруктовых выжимок | 1981 |

|

SU977908A1 |

| Способ термообработки яичной скорлупы | 1986 |

|

SU1442799A1 |

| Способ получения сушеного картофеля | 1987 |

|

SU1540784A1 |

| СПОСОБ СУШКИ ТЕРМОЛАБИЛЬНОГО РАСТИТЕЛЬНОГО СЫРЬЯ | 1991 |

|

RU2005382C1 |

| СПОСОБ ПРОИЗВОДСТВА ЯЧМЕННОГО СОЛОДА | 1991 |

|

RU2009194C1 |

| Способ сушки фруктовой и овощной выжимки | 1979 |

|

SU932668A1 |

| Способ сушки однонаправленного стекловолокна | 1983 |

|

SU1129473A1 |

| Способ сушки винограда | 1981 |

|

SU947596A1 |

| Способ получения пищевого красителя из растительного сырья | 1981 |

|

SU1088351A1 |

| Способ сушки волокнистых материалов | 1980 |

|

SU939898A1 |

СПОСОБ СУШКИ НАРЕЗАННОЙ СВЕКЛЫ путем поэтапной продувки ее слоя теплоносителем с постепенным снижением температуры от этапа к этапу, о т л и ч а ющ и и с я тем. что. с целью интенсификации тепломассообмена И повышения качества сушки, предварительно перед продувкой нарезанную свеклу подвергают гигротермической обработке паром, после чего на первом этапе продувку ведут в течение 15-40 мин до влажности 30-40% при толщине слоя свеклы 50-100 мм. температуре теплоносителя 100-150°С и скорости 1-6 м/с, а на втором этапе тслщину слоя увеличивают до 100-200 мми продувку его ведут в течение 30-60 мин при температуре теплоносителя 50-80°С и скорости 0,5-1,5 м/с, причем на каждом из зтапов многократно изменяют направление продувки теплоносителя на противоположное. (Л с

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА | 2006 |

|

RU2318027C1 |

| кл | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| опублик | |||

| Способ изготовления алюминиевого экрана для кинематографа | 1925 |

|

SU1940A1 |

| Сушеные овощи и фрукты | |||

| Сборник | |||

| М.; Пищевая промышленность | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| Филоненко Г.К, и др | |||

| Сушка пищевых растительных материалов | |||

| М.; Пищевая промышленность | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| с | |||

| Катодная трубка Брауна | 1922 |

|

SU330A1 |

Авторы

Даты

1993-10-15—Публикация

1981-09-28—Подача