Изобретение относится к пищевой промышленности, а именно к масложировой промышленности, и касается способов получения маргаринов.

Известны способы получения маргарина, включающие дозирование рецептурных компонентов: жировой основы, водно-молочной фазы, красителя, эмульгатора и витаминов, их смешивание, эмульгирование, переохлаждение и кристаллизацию (Тютюнников Б.Н. и др. Технология переработки жиров. М.: Пищепромиздат, 1970, стр.275-356).

Недостатком данного способа является нестабильность эмульсии при хранении.

Известен способ получения маргарина (Молчанов И.В. Технологическое оборудование жироперерабатывающих производств. М.: Пищевая промышленность, 1965, стр.386-387), содержащий следующие операции. Отдельно подготавливают компоненты жировой и водно-молочной фаз в соответствии с рецептурой. Затем происходит их дозировка и смешивание фаз. После чего жировая и водно-молочная фазы направляются в смесители, где приготавливается жироводная эмульсия. Далее обеспечивается необходимое темперирование грубой эмульсии и поддержание в технологической цепи производства маргарина непрерывной подачи эмульсии. В линии создается высокое давление с одновременной гомогенизацией грубой эмульсии, и полученная эмульсия поступает на переохлаждение.

Недостатком данного способа является низкая дисперсность и стойкость в процессе приготовления маргариновой эмульсии, что отражается на качестве маргариновой продукции.

Наиболее близким аналогом является способ получения маргарина, включающий дозирование сухих компонентов, добавление воды, жировой основы, смешивание компонентов с получением грубой эмульсии, приготовление тонкодисперсной эмульсии гомогенизацией и охлаждение (см. RU 2127981 С1, 27.03.1999).

Недостатком наиболее близкого аналога является низкое качество продукта и пониженная стойкость при хранении.

Задачей данного изобретения является расширение ассортимента пищевых эмульсий, например маргаринов, и увеличение стойкости продукта при хранении.

Эта задача решается тем, что способ получения маргарина, включающий дозирование сухих компонентов, их пастеризацию, добавление воды, жировой основы и эмульгатора, смешивание компонентов с получением грубой эмульсии, приготовление тонкодисперсной эмульсии гомогенизацией и охлаждение, согласно изобретению после добавления воды смесь пастеризуют при температуре 63-67°С и перекачивают в смеситель, в который первоначально вводят эмульгатор и жировую основу, содержащую твердые жиры и растительное масло, имеющую температуру плавления 30-34°С, после получения грубой эмульсии в нее вводят раствор лимонной кислоты до рН 3,2-3,8, полученную эмульсию фильтруют в блоке механических фильтров, а гомогенизацию осуществляют в активаторе “Багри”.

Техническим результатом изобретения является получение однородной устойчивой эмульсии за счет проведения процесса получения тонкодисперсной эмульсии в активаторе “Багри”. Только при использовании активатора “Багри” и при заданных температурных режимах будет обеспечиваться создание стойкой эмульсии с высокими структурно-реологическими свойствами, что и будет приводить к увеличению стойкости маргариновой продукции.

Важнейшей стадией получения однородной, стойкой эмульсии является стадия гомогенизации. Для гомогенизации грубой эмульсии разработан активатор "Багри" (см. Бакланов К.В. и др. Получение майонеза на линии “Малыш”. Специализированный информационный бюллетень “Масла и жиры”, №8, август, 2002, стр.1-2).

Заявленный способ позволяет проводить термическую обработку всех ингредиентов при температуре 63-67°С, что гарантирует в процессе производства маргарина его соответствие микробиологическим показателям. Пастеризация смеси при температуре менее 63°С не гарантирует микробиологического благополучия продукта. А при пастеризации смеси при температуре более 67°С происходит разрушение всех питательных свойств.

Использование лимонной кислоты позволяет снизить рН среды для повышения сроков хранения. Существенным является доведение среды до определенного рН, что реализуется путем добавления определенного количества лимонной кислоты. Снижение количества вводимой лимонной кислоты приведет к размножению нежелательных микроорганизмов, а увеличение количества - к изменению вкусовых качеств маргарина.

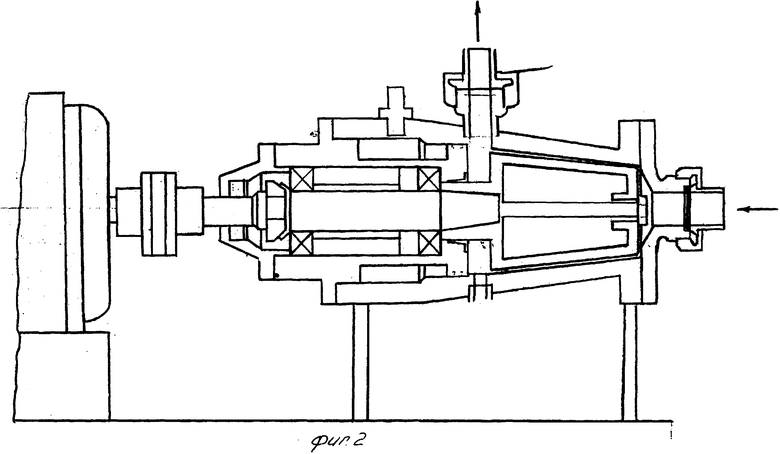

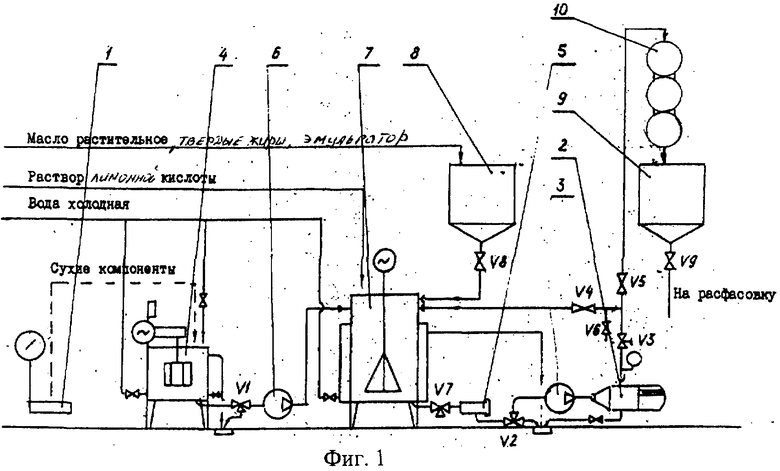

На фигуре 1 представлена установка для получения маргарина, на фигуре 2 - активатор “Багри”.

Установка для получения маргарина на фиг.1 включает: 1 - весы; 2 - активатор "Багри"; З, 6 - насосы; 4 - аппарат для пастеризации; 5 - блок механических фильтров; 7 - смеситель; 8 - мерник жировой основы; 9 - бак готовой продукции; 10 - переохладитель.

На фиг.2 представлено гомогенизирующее устройство - активатор "Багри" типа ротор-статор, который является наиболее эффективным для производства эмульгированных продуктов. Активатор “Багри” типа ротор-статор конструктивно состоит из вращающегося ротора, выполненного в виде усеченного конуса с насечками и неподвижного корпуса с такими же насечками. Насечки выполнены в виде архимедова винта в три захода. Насечки создают сопротивления и тем самым способствуют выравниванию скорости продукта внутри аппарата и исключают эффект скольжения продукта по поверхности ротора. Корпус условно можно разделить на 2 камеры. Первая - рабочая, внутри которой вращается ротор, и уравнительная, служит для разрушения конгломератов частиц эмульсии и обеспечения требуемой дисперсности путем создания разности давлений между двумя этими камерами. Размер выходящих частиц обеспечивается регулировкой величины зазора между ротором и статором. Дисперсность эмульсии обеспечивается регулируемым зазором между ротором и статором, то есть дисперсность получаемой эмульсии подчиняется нормальному закону распределения. Количество частиц размером 1-10 мкм достигает 98%. Основной гомогенизирующий эффект создается центробежной силой и турбулентным режимом движения продукта по винтовым бороздкам. Получаемые эмульсии в течение 1 года сохраняют коллоидную стабильность, а, как следствие, органолептические, физико-химические показатели готовой продукции не меняются и соответствуют первоначальным показателям. Продукция микробиологически более устойчива. Качество эмульсии контролируется на выходе из рабочей камеры. При необходимости изменения вязкости эмульсии регулируют давление в рабочей камере активатора.

Изобретение поясняется таблицей.

Способ осуществляется следующим образом.

Взвешенные сухие ингредиенты подают в аппарат для пастеризации 4, туда же подают рецептурное количество воды. Водная фаза пастеризуется при температуре 63-67°С и перекачивается в смеситель 7, в который первоначально вводится эмульгатор и жировая основа, содержащая растительные масла и твердые жиры, имеющая температуру плавления 30-34°С, дозируемые через мерник жировой основы 8. После этого в грубую эмульсию вводится раствор лимонной кислоты таким образом, чтобы рН водной фазы маргарина лежал в пределах 3,2-3,8. После получения грубой эмульсии она через блок механических фильтров 5, насос 3 прокачивается через активатор “Багри”, в котором происходит гомогенизация эмульсии. Далее эмульсия поступает на стадию переохлаждения, а затем на расфасовку.

Изобретение иллюстрируется следующими примерами, которые, однако, не охватывают, а тем более не ограничивают весь объем притязаний данного изобретения.

Пример 1.

Сухие компоненты дозируют и проводят их пастеризацию. Далее добавляют воду и пастеризуют смесь при температуре 63°С и перекачивают в смеситель. При этом в смеситель первоначально вводят эмульгатор и жировую основу, содержащую твердые жиры и растительное масло, имеющую температуру плавления 34°С. Затем проводят смешивание компонентов с получением грубой эмульсии. После получения грубой эмульсии в нее вводят раствор лимонной кислоты до рН 3,2. Полученную эмульсию фильтруют в блоке механических фильтров. Далее приготавливают тонкодисперсную эмульсию путем гомогенизации в активаторе “Багри” и охлаждают с получением маргарина.

Пример 2.

Сухие компоненты дозируют и проводят их пастеризацию. Далее добавляют воду и пастеризуют смесь при температуре 67°С и перекачивают в смеситель. При этом в смеситель первоначально вводят эмульгатор и жировую основу, содержащую твердые жиры и растительное масло, имеющую температуру плавления 30°С. Затем проводят смешивание компонентов с получением грубой эмульсии. После получения грубой эмульсии в нее вводят раствор лимонной кислоты до рН 3,8. Полученную эмульсию фильтруют в блоке механических фильтров. Далее приготавливают тонкодисперсную эмульсию путем гомогенизации в активаторе “Багри” и охлаждают с получением маргарина.

Пример 3.

Сухие компоненты дозируют и проводят их пастеризацию. Далее добавляют воду и пастеризуют смесь при температуре 65°С и перекачивают в смеситель. При этом в смеситель первоначально вводят эмульгатор и жировую основу, содержащую твердые жиры и растительное масло, имеющую температуру плавления 33°С. Затем проводят смешивание компонентов с получением грубой эмульсии. После получения грубой эмульсии в нее вводят раствор лимонной кислоты до рН 3,5. Полученную эмульсию фильтруют в блоке механических фильтров. Далее приготавливают тонкодисперсную эмульсию путем гомогенизации в активаторе “Багри” и охлаждают с получением маргарина.

Таким образом, заявленное изобретение позволяет расширить ассортимент маргаринов, увеличить их качество как по органолептическим показателям, так и по физико-химическим свойствам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАЙОНЕЗА | 2004 |

|

RU2272532C2 |

| МАЙОНЕЗ | 2008 |

|

RU2371010C1 |

| МАРГАРИН ПРЯМОГО ТИПА | 1998 |

|

RU2137386C1 |

| МАРГАРИН "ЩЕДРОЕ ЛЕТО-СЛИВОЧНЫЙ ВКУС 72%" И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2015 |

|

RU2599825C1 |

| МАРГАРИН | 1994 |

|

RU2091033C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОГО СЛИВОЧНОГО МАСЛА | 2009 |

|

RU2415597C1 |

| СПОСОБ ПРОИЗВОДСТВА ПИЩЕВОГО ЖИРОВОГО ПРОДУКТА 82%-НОЙ ЖИРНОСТИ | 1993 |

|

RU2040904C1 |

| СУХОЙ МОЛОЧНЫЙ ПРОДУКТ "СОЛНЫШКО" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2019971C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМБИНИРОВАННЫХ СЫЧУЖНЫХ СЫРОВ ИЛИ СЫРНЫХ ПРОДУКТОВ С ПРИМЕНЕНИЕМ ФОСФОЛИПАЗЫ А1 ИЛИ А2 ПО ТЕХНОЛОГИИ С РАЗДЕЛЬНОЙ ПАСТЕРИЗАЦИЕЙ МОЛОЧНОЙ СМЕСИ | 2015 |

|

RU2577109C1 |

| ПИЩЕВОЙ МАСЛОЖИРОВОЙ ПРОДУКТ | 1997 |

|

RU2111673C1 |

Изобретение относится к пищевой промышленности, а именно к масложировой промышленности и касается способов получения маргаринов. Способ включает дозирование сухих компонентов, их пастеризацию, добавление воды, жировой основы и эмульгатора, смешивание компонентов с получением грубой эмульсии, приготовление тонкодисперсной эмульсии гомогенизацией и охлаждение. При этом после добавления воды смесь пастеризуют при температуре 63-67°С и перекачивают в смеситель. В смеситель первоначально вводят эмульгатор и жировую основу, содержащую твердые жиры и растительное масло, имеющую температуру плавления 30-34°С. После получения грубой эмульсии в нее вводят раствор лимонной кислоты до рН 3,2-3,8. Полученную эмульсию фильтруют в блоке механических фильтров, а гомогенизацию осуществляют в активаторе ″Багри″. Изобретение позволяет получить однородную устойчивую эмульсию с высокими структурно-реологическими свойствами. 2 ил., 1 табл.

Способ получения маргарина, включающий дозирование сухих компонентов, их пастеризацию, добавление воды, жировой основы и эмульгатора, смешивание компонентов с получением грубой эмульсии, приготовление тонкодисперсной эмульсии гомогенизацией и охлаждение, отличающийся тем, что после добавления воды смесь пастеризуют при температуре 63-67°С и перекачивают в смеситель, в который первоначально вводят эмульгатор и жировую основу, содержащую твердые жиры и растительное масло, имеющую температуру плавления 30-34°С, после получения грубой эмульсии в нее вводят раствор лимонной кислоты до рН 3,2-3,8, полученную эмульсию фильтруют в блоке механических фильтров, а гомогенизацию осуществляют в активаторе ″Багри″.

| СПОСОБ ПОЛУЧЕНИЯ МАРГАРИНА | 1998 |

|

RU2127981C1 |

| БАКЛАНОВ К.В | |||

| и др | |||

| Получение майонеза на линии ″Малыш″, специализированный информационный бюллетень ″Масла и жиры″, №8, август, 2002, стр.1-2 | |||

| RU 2064272 C1, 27.07.1996. | |||

Авторы

Даты

2005-02-27—Публикация

2004-04-05—Подача