Изобретение относится к устройствам для упаковывания штабеля предметов в пленочную оболочку в виде колпака, точнее для упаковки различных штучных предметов в пакеты, например крупногабаритные, с применением термоусадочной пленки и может быть использовано при упаковке кирпичей, керамических изделий, продовольственных товаров и др., уложенных на поддоны.

Известны способы обработки термоусадочной пленки, при которых пленка тем или иным способом нагревается до размягчения, а затем охлаждается с целью усадки и стабилизации.

Известны устройства, в которых нашли практическое применение способы, например, по патенту РФ №2175301 С1 или №2186010 С2.

В этих устройствах на штабель предметов надевается оболочка в виде колпака из термоусадочной пленки и затем усаживается известным способом.

К известным устройствам относится, например, устройство фирмы Шкода Клатовы, Чехия (оборудование фирмы работает в ООО “Русская Американская Стекольная Компания "РАСКО", Владимирская область, Гусь-Хрустальный р-н, п. Анопино).

Известное устройство выполнено в двухпозиционном варианте и состоит из двух установок, связанных между собой транспортерами для перемещения упаковываемого штабеля.

Штабель предметов, установленный на поддон, подается в первую установку устройства, где из термоусадочной пленки подготавливают колпак и надевают на штабель. Затем штабель по транспортеру передают в установку термоусадки, осуществляющую разогрев и усадку пленки.

Операция надевания колпака выполняется оператором, который руками направляет рулонную пленку, разматываемую механизмом, на штабель предметов, что не приемлимо, например, в автоматических упаковочных линиях.

Известны устройства для упаковывания штабеля предметов в термоусадочную пленку, в состав которых входит автоматическая установка надевания колпака.

К известным устройствам относится, например, устройство для упаковки стеклотары, установленной на поддон в термоусадочную пленку фирмы MSK, Германия (Проспект фирмы на международной выставке “ИНТЕРПАК”, г. Дюсельдорф, Германия, апрель 2002 г.).

Это устройство выполнено также в двухпозиционном варианте.

В установке надевания колпака этой фирмы применен так называемый парашютный принцип надевания, который позволяет без проблем надевать колпак на сложные, в том числе имеющие острые углы грузы.

Исполнение в двухпозиционном варианте делает независимыми друг от друга установку или замену любой из двух установок устройства, что имеет положительное значение, например при модернизации линии.

Установка оснащена мерным приспособлением замера длины отрезаемой пленки для колпака.

Однако эксплуатация этой установки требует большой высоты цехового помещения, что не всегда приемлемо. Кроме того, процесс надевания колпака сопровождается динамическими нагрузками в установке.

Известны устройства для упаковывания штабеля предметов в пленочную оболочку в виде колпака, выполненные в однопозиционном варианте, когда установка для усадки и установка для одевания колпака объединены.

К известным устройствам относится устройство, описанное в патенте РФ №1625328 A3.

Это устройство включает транспортеры для перемещений штабеля, рулонодержатель, содержащий приводные и отклоняющие ролики и предназначенный для размотки пленочного термоусадочного рукавного материала со сгибами по сторонам рукава, приспособление для раскрывания рукава, содержащее направляющие элементы, а также сварочный и отрезной механизм и установленную с возможностью возратно-поступательного перемещения в вертикальной плоскости раму со смонтированными на ней захватными элементами для протягивания нижнего края оболочки и приспособлением для термоусадки.

Известное устройство имеет относительно меньшие габаритные размеры, однако, непосредственно установка для изготовления колпака с приспособлением для раскрывания рукава вмонтирована в устройство, а именно выполнена заодно с установкой термоусадки. Приспособление для раскрывания рукава устройства выполнено в виде нескольких приводных двухниточных ленточных транспортеров, трудоемко в изготовлении и конструктивно сложно.

Кроме того, конструктивная особенность этого устройства, а именно исполнение в однопозиционном варианте, делает экономически нецелесообразным его использование, например, при модернизации уже работающих установок для упаковки в термоусадочную пленку с ручным надеванием колпака. Кроме того, в известном устройстве рукав пленки разматывается из рулона двумя приводными роликами, находящимися в постоянно прижатом положении друг к другу, что может привести к уводу в сторону рукава и требует более точной остановки штабеля на позиции надевания оболочки. В описании отсутствует приспособление измерения длины рукава формируемого колпака.

Целью предлагаемого изобретения является создание установки для изготовления пленочной оболочки в виде колпака для штабеля предметов, имеющий небольшой габарит, в которой устранены указанные недостатки и которая одновременно делает независимыми друг от друга монтаж или демонтаж любой из двух составных частей (установок) устройства, что имеет положительное, а иногда и решающее значение, например, при модернизации упаковочной линии.

Указанная цель достигается тем, что приспособление для раскрывания рукава оснащено двумя ориентирующими элементами, расположенными параллельно друг другу ниже механизма сварки и образующими щель, при этом направляющие элементы выполнены в виде подвижной и неподвижных пар и размещены в области углубленных сгибов рукава, причем подвижные элементы выполнены с возможностью перемещения в эту щель, а механизм их перемещения выполнен в виде силового цилиндра, при этом приводные ролики оснащены механизмом их развода и установлены между двумя неподвижными парами ориентирующих элементов, а рама со смонтированными на ней захватными элементами оснащена датчиком замера длинны оболочки колпака.

На фиг.1 изображен конструктивный вариант предлагаемого. устройства. Рама в крайнем верхнем положении. Вид сбоку.

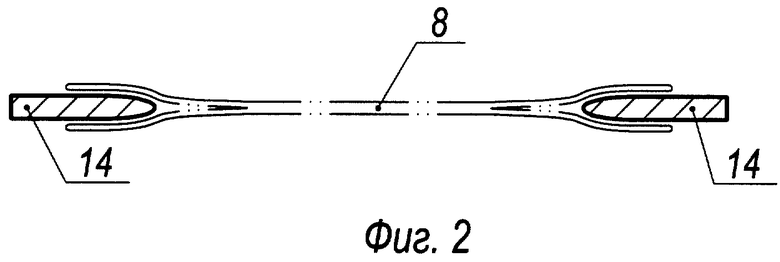

На фиг.2 - сечение по А-А на фиг.1 (Повернуто. Масштаб увеличен).

На фиг.3 - сечение по Б-Б на фиг.1 (Масштаб увеличен).

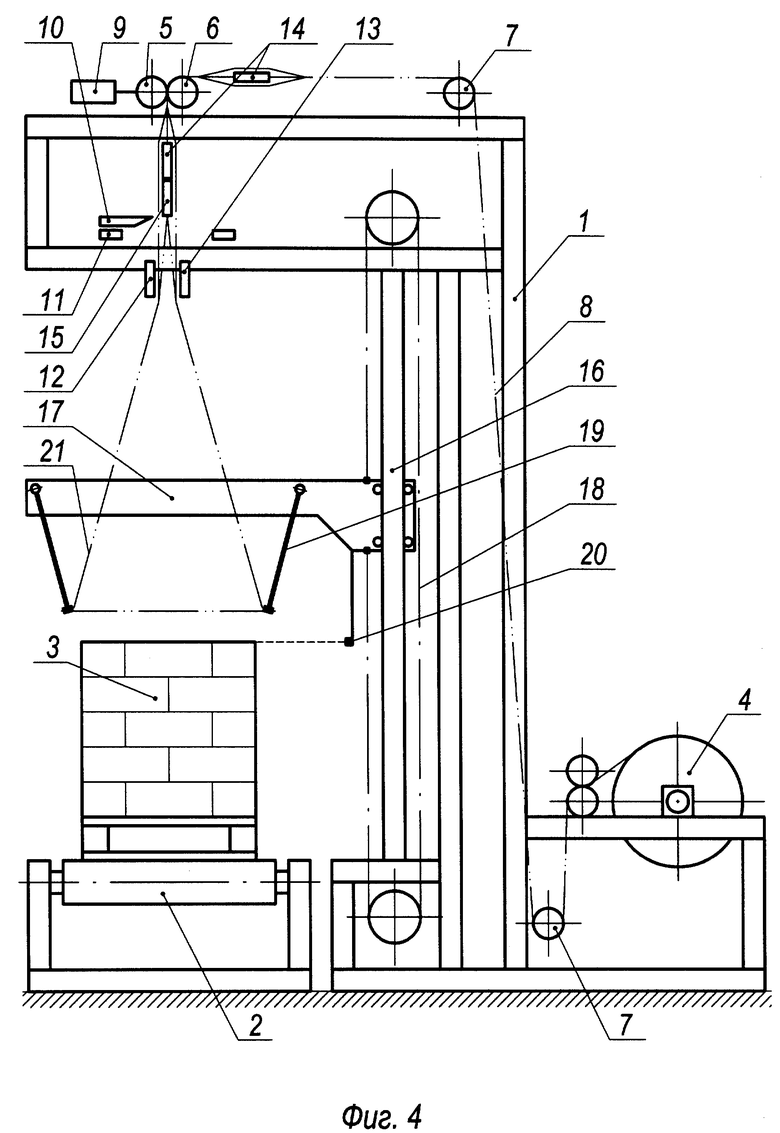

На фиг.4 изображен вариант устройства с рамой находящейся в положении замера датчиком длины колпака и подвижными направляющими элементами в крайнем верхнем положении. Вид сбоку.

Устройство содержит станину 1 (фиг.1), в нижней части которой расположен подводяще-отводящий транспортер 2. На транспортер устанавливается штабель 3 упаковываемых предметов. Станина оснащена рулонодержателем 4 с устройством подачи пленки, в состав которого входят приводные ролики 5 и 6 и отклоняющие ролики 7. Рулонодержатель 4 предназначен для размотки рукавного термоусадочного материала 8, намотанного и сложенного по общепринятой схеме, со сгибами по сторонам рукава (фиг.2-3), выполненными с целью уменьшения габарита пленки по ширине. Ролик 5 оснащен приводом его поступательных перемещений в виде силового цилиндра 9 и вращается за счет контакта по образующей с роликом 6, имеющим привод вращения от электродвигателя, и выполнен с возможностью отвода в сторону силовым цилиндром 9 с образованием щели между роликами. Ниже приводных роликов расположены последовательно друг за другом: отрезной механизм 10, сварочный механизм 11 и ориентирующие элементы, выполненные в виде двух щек 12 и 13, расположенных с зазором, образующим направляющую щель. Сложенный рукав термоусадочной пленки 8 от рулонодержателя 4 направляют внутри станины 1 отклоняющими роликами 7, пропускают через приводные ролики 5 и 6, отрезной механизм 10, сварочный механизм 11 и щель, образованную щеками 12 и 13.

Приспособление для раскрывания рукава содержит две пары неподвижных 14 (фиг.2) и пару подвижных 15 (фиг.3) направляющих элементов. Пара неподвижных направляющих элементов 14 расположена перед приводными роликами 5 и 6, а вторая пара - за роликами 5 и 6. Направляющие элементы 14 этих пар введены в область углубленного сгиба пленочного материала 8 с двух сторон рукава. Элементы 14 при размотке сложенной пленки выполняют ее предварительное раскрытие, разделяют места пленки, слежавшиеся и склеившиеся между собой в зоне внутреннего сгиба в процессе хранения или в результате поджима роликами. Два подвижных направляющих элемента 15 также вводят в область углубленного сгиба пленочного материала 8. Подвижные элементы выполнены с возможностью вертикального перемещения в углубленных сгибах рукава за счет привода в виде, например, силового цилиндра (на фиг. не показан), раздвигая при своем перемещении края пленки. Элементы 15 имеют возможность перемещаться в два фиксированных положения, например силовым цилиндром, в верхнее - выше отрезного механизма 10 и нижнее положение, в щель между ориентирующими элементами, прижимая при этом раздвинутые края пленки к элементам 12 и 13 (фиг.4).

Станина 1 оснащена направляющими 16. На направляющих с возможностью возвратно-поступательного вертикального перемещения установлена рама 17, выполненная в виде кольца, охватывающего упаковываемый штабель 3. Рама 17 связана с приводными цепями 18. Привод цепей 18 выполнен, например, от электродвигателя.

На подвижной раме 17 смонтированы захватные элементы 19 для протягивания нижнего края пленочной оболочки и датчик замера длины оболочки колпака 20.

Как пример конструктивного исполнения: захватные элементы 19 (фиг.1) выполнены в виде поворотных рычагов с прижимами для захвата кромок пленки.

Устройство для упаковки штабеля предметов работает следующим образом.

Штабель упаковываемых предметов 3 подают подводящим транспортером 2 под подвижную раму 17. В это время пара подвижных направляющих элементов 15 занимает нижнее положение, т.е. расположена в щели между ориентирующими элементами 12 и 13, прижимая при этом раздвинутые края пленки к этим элементам и ориентируя тем самым нижний полураскрытый обрез рукава 8 в пространстве. Рама 17 поднята в крайнее верхнее положение.

Рычаги захватных элементов 19 подводят для захвата обреза рукава и зажимают пленку прижимами захватных элементов. Приводные ролики 5 и 6 разводят силовым цилиндром 9, тем самым освобождая зажатую пленку рукава 8 и, как следствие, уменьшая усилие ее протягивания при одевании колпака. Подвижные направляющие элементы 15 переводят в верхнее положение выше отрезного механизма 10. Рычаги захватных элементов 19 разводят, тем самым производя натяжку пленки рукава, и далее перемещением этих рычагов производят раскрытие рукава 8.

Затем опускают вниз раму 17. Освобожденная от зажима роликами 5 и 6 пленка 8, зажатая прижимами захватов 19, протягивается вниз, самоустанавливая при этом свое местоположение на роликах, а датчик 20 (фиг.4) при опускании фиксирует верх штабеля. По импульсу датчика счетчик, не показанный на чертежах, производит расчет длины рукава 8, отрезаемой на колпак, тем самым определяя длину колпака индивидуально под каждый штабель. Практически это дает возможность в автоматических поточных линиях упаковывать разновысотные штабели продукции. Внизу штабеля 3 рамку 17 останавливают. Приводные ролики 5 и 6 сводят и зажимают рукав 8. Механизм сварки 11 производит сварку верхней кромки колпака, а отрезной механизм производит отрезку колпака 21 (фиг.4) от рукава пленки 8. Рамку 17 опускают до нижнего крайнего положения, тем самым надевают готовый колпак на штабель 3. Прижимы захватных рычагов 19 раскрывают.

При необходимости, например, определяемой различными способами термоусадки пленки в процессе упаковки и различными видами предметов, из которых состоит штабель (стеклянная тара, кирпичи и т.п.), транспортер 2 может быть оснащен подъемным столом для подъема штабеля 3.

Предлагаемая установка изготовления пленочной оболочки в виде колпака обеспечивает возможность ее использования в двухпозиционных устройствах упаковки штабелей предметов в термоусадочную пленку, применяемых в автоматических упаковочных линиях.

Использование установки экономически целесообразно, например, при модернизации с целью автоматизации уже работающих устройств для упаковки в термоусадочную пленку с ручным способом надевания колпака.

Кроме того, предлагаемая установка изготовления пленочной оболочки имеет небольшой габаритный размер по высоте, что позволяет ее использовать в невысоких помещениях. Конструкция установки относительно известных устройств подобного назначения упрощена.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОЙ ОБОЛОЧКИ ДЛЯ ШТАБЕЛЯ ПРЕДМЕТОВ | 2007 |

|

RU2355611C2 |

| Устройство для надевания рукава из термоусадочной пленки на транспортный пакет | 1988 |

|

SU1578033A1 |

| УСТРОЙСТВО ДЛЯ НАДЕВАНИЯ РУКАВА ИЗ ТЕРМОУСАДОЧНОЙ ПЛЕНКИ НА ТРАНСПОРТНЫЙ ПАКЕТ | 1991 |

|

RU2013317C1 |

| СПОСОБ УПАКОВКИ БЕСПОДДОННОГО ШТАБЕЛЯ ШТУЧНЫХ ПРЕДМЕТОВ | 1993 |

|

RU2062735C1 |

| Устройство для упаковывания предметов в рукавную пленку | 1991 |

|

SU1814634A3 |

| Способ упаковки бесподдонного штабеля штучных предметов и установка для его осуществления | 1982 |

|

SU1068340A1 |

| Способ упаковки бесподдонного штабеля штучных предметов и установка для его осуществления | 1977 |

|

SU1151200A3 |

| Установка для упаковки в пленку бесподдонного штабеля мешков | 1981 |

|

SU1279524A3 |

| УСТРОЙСТВО ДЛЯ ОБЕРТЫВАНИЯ ШТАБЕЛЯ ТОВАРОВ ТРУБЧАТЫМ ЧЕХЛОМ И СПОСОБ ЗАМЕНЫ РУЛОНА ИСХОДНОГО МАТЕРИАЛА ТРУБЧАТОЙ ПЛЕНКИ В СООТВЕТСТВУЮЩЕМ УСТРОЙСТВЕ | 2017 |

|

RU2667078C1 |

| Устройство для упаковки изделий на поддоне в термоусадочную пленку | 1979 |

|

SU789325A1 |

Изобретение относится к устройствам для упаковывания штабеля предметов в пленочную оболочку в виде колпака и может быть использовано при упаковке кирпичей, керамических изделий, продовольственных товаров и др., уложенных на поддоны. Установка для изготовления пленочной оболочки для штабеля предметов включает приспособление для раскрывания рукава, которое оснащено двумя ориентирующими элементами пленочного рукавного материала, расположенными параллельно друг другу и образующими щель ниже механизма сварки. Направляющие элементы рукава пленки выполнены в виде подвижной и неподвижных пар и размещены в области углубленных сгибов рукава. Подвижная пара элементов выполнена с возможностью перемещения в эту щель при помощи пневмоцилиндра. Рама с захватными элементами оснащена датчиком замера длинны отрезаемой пленочной оболочки. Приводные ролики, тянущие пленку, установлены между двумя неподвижными парами ориентирующих элементов и оснащены механизмом их развода. Установка обеспечивает возможность ее использования в двухпозиционных устройствах упаковки штабелей предметов в термоусадочную пленку, применяемых в автоматических упаковочных линиях. 2 з.п. ф-лы, 4 ил.

| Устройство для упаковывания штабеля предметов в пленочную оболочку в виде колпака | 1987 |

|

SU1625328A3 |

| СПОСОБ ТЕРМОУСАДКИ ПЛЕНКИ ПРИ УПАКОВКЕ ИЗДЕЛИЙ В ПАКЕТЫ | 2000 |

|

RU2186010C2 |

| СПОСОБ ТЕРМОУСАДКИ ПЛЕНКИ ПРИ УПАКОВКЕ ИЗДЕЛИЙ В ПАКЕТЫ | 2000 |

|

RU2175301C1 |

Авторы

Даты

2005-02-27—Публикация

2003-06-04—Подача