Изобретение предназначено для химической, электротехнической, радиоэлектронной промышленности, материаловедения и может быть использовано для получения монокристаллов и изделий из нитрида металла (титана, циркония, гафния) (нить, лодочка и т.д.), работающего в экстремальных условиях, например в качестве нагревательных элементов мощных источников света и т.п.

Известен способ получения нитрида тугоплавкого металла, включающий загрузку порошка соответствующего металла в реактор в атмосфере азота и азотирование его в режиме самораспространяющегося высокотемпературного синтеза путем инициирования реакции горения [RU 2083487 C1, 10.07.1997]. Высокая степень азотирования не менее 96,4% достигается за счет использования порошкообразного металла. Недостатком метода является невозможность получения монокристаллического изделия.

Известен способ получения нитрида титана при плавлении титана и его сплавов сфокусированным лазерным излучением с одновременным его азотированием, дроблением и извлечением целевого продукта - порошкового нитрида титана с содержанием азота от 7-15% до 18-22% - потоком технического азота [RU 22470070 C1, 27.02.2005]. Недостатком способа является невозможность получения монолитного изделия, с монокристаллической структурой, сложность аппаратурного оформления, а также большой разброс по содержанию азота в изделии.

Известен также способ получения нитрида тугоплавкого металла, такого как: молибден, ниобий, титан, включающий размещение обрабатываемого изделия в азотсодержащей среде, в качестве которой используют порошок нестехиометрического нитрида титана NiTx, где x=0,1-0,95 с дисперсностью частиц 1-100 мкм, и проведение процесса азотирования при нагревании до 400-500°C путем создания постоянного напряжения между электродом деталью и дополнительным электродом из того же материала, причем в качестве анода используют азотируемое изделие [SU 1313000 A1, 20.11.1999]. Недостатком способа является невозможность получения монолитного изделия с монокристаллической структурой из нитрида металла, необходимость предварительного получения порошка нестехиометрического нитрида титана путем взаимодействия гидрида титана и азота.

Наиболее близким к предлагаемому способу является способ получения нитрида тугоплавкого металла, в качестве которого используют металл, выбранный из группы титан, цирконий, гафний, с содержанием металла не менее 99,9 мас.%, предварительно ему придают преформу получаемого изделия, размещают преформу в среде очищенного от кислорода азота и проводят процесс азотирования при нагревании до температур 2000-2600°C электрическим током в течение времени, достаточного для завершения процесса азотирования и получения монолитного изделия из нитрида металла [RU 2337058 C2, 04.12.2006].

Недостатком данного способа также является невозможность получения изделий с монокристаллической структурой.

Задача изобретения - получение монокристалла нитрида тугоплавкого металла, выбранного из группы титан, цирконий, гафний, и изготовление изделия из него этим способом.

Для решения поставленной задачи предложен способ получения монокристалла нитрида тугоплавкого металла и изделия из него, получаемого этим способом, включающий размещение преформы получаемого изделия, содержащей не менее 99,9 мас.% металла, выбранного из группы титан, цирконий, гафний, в азотсодержащей среде и проведение процесса азотирования при ее нагревании в течение времени, достаточного для завершения процесса азотирования, согласно изобретению в качестве материала преформы используют монокристаллический металл, причем скорость нагрева до температуры азотирования составляет 880-1600°C/мин, при этом процесс азотирования проводят при нагревании до температур для титана 1600-2200°C, циркония 2200-2250°C, гафния 2300-2600°C.

Предложено также изделие из монокристалла нитрида тугоплавкого металла, полученное описанным выше способом.

Таким способом могут быть получены изделия: проволока, проволочные спирали, ленты, тонкостенные трубки, лодочки для работы в агрессивных средах и/или для работы при повышенных температурах и прочее, так как при изготовлении изделий этим способом получаемые изделия сохраняют форму заготовки (преформы). Положительным эффектом при этом является то, что изготовить преформу из монокристалла указанных металлов значительно легче, чем изготовить аналогичное изделие из монокристалла нитрида тугоплавкого металла.

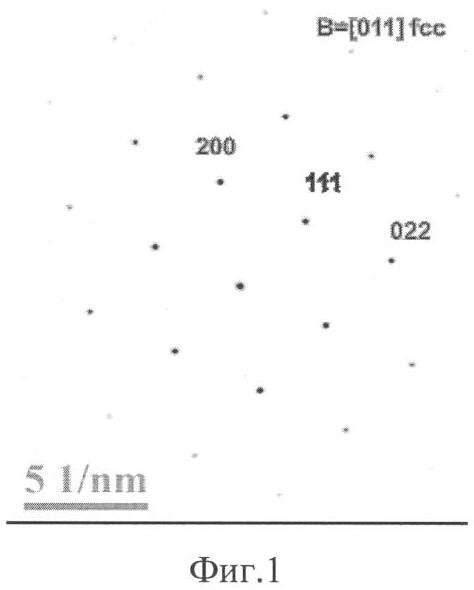

Изделия из материала с монокристаллической структурой обладают повышенной температурно-временной стабильностью и химической стойкостью из-за отсутствия границ зерен. Типичная электронограмма материала таких изделий представлена на фиг.1.

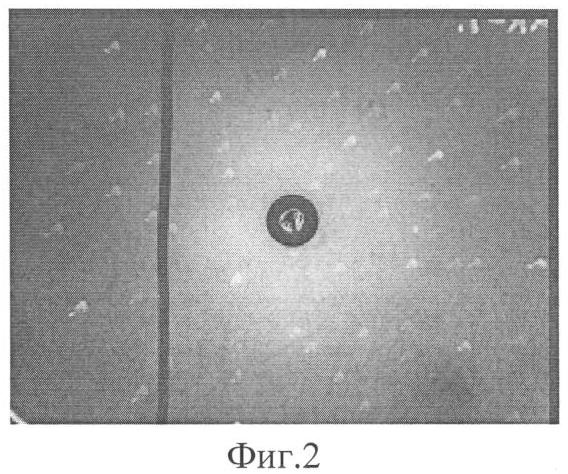

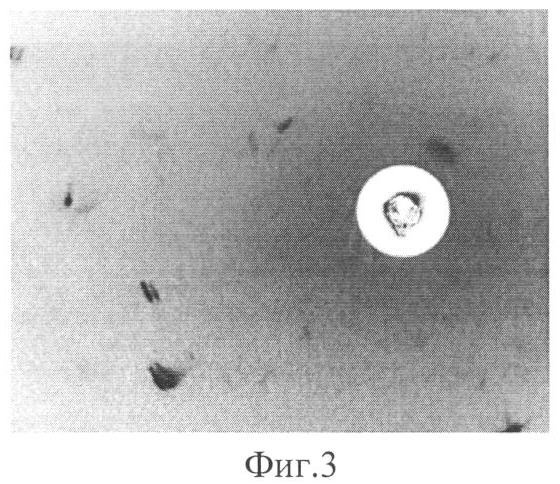

При нагреве преформы до температуры азотирования со скоростью, меньшей 880°C/мин, не получается качественной монокристаллической структуры, так как успевает пройти процесс рекристаллизации и полученные изделия имеют поликристаллическую структуру с крупными зернами. Типичная Лауэ-грамма таких образцов представлена на фиг.2. При скорости нагрева выше 1600°C/мин происходит деформация преформы (изгиб, провисание и т.п.), а также нарушение монокристалличности металла (увеличивается разориетировка субзерен, появляются дендриды и др.). Типичная Лауэ-грамма таких образцов представлена на фиг.3.

Если процесс азотирования происходит при нагреве до температур ниже для титана 1600°C, циркония 2200°C, гафния 2300°C, то также не получается монокристаллической структуры из-за процесса рекристаллизации. Если процесс азотирования происходит при температуре выше для титана 2200°C, циркония 2500°C, гафния 2600°C, то происходит деформация преформы, нарушение монокристалличности, кроме того нагрев выше указанных температур экономически не целесообразен.

Пример. В качестве примера предлагается описание получения нитридов титана, циркония, гафния и изделия - тонкой монокристаллической проволоки (спирали) толщиной 0,5 мм, длинной 100 мм. Процесс осуществляют нагреванием металлической преформы - проволоки из монокристаллов титана, циркония, гафния (при содержании металла не менее 99,9 мас.%) электрическим током в среде очищенного от кислорода азота. Глубину протекания процесса азотирования контролируют по изменению силы тока, а температуру - пирометром. Скорость нагрева до температуры азотирования составляла 1200°C/мин. Температура азотирования титановой монокристаллической проволоки составляла 2000°C, циркония 2300°C, гафния 2500°C. Время азотирования титана 1,0-1,5 часа, циркония 1,5-2,0 часа и гафния 2,0-2,5 часа. Полученные образцы имели следующий состав: содержание азота в нитриде титана 21-22,5 мас.%, в нитриде циркония 12-13 мас.%, в нитриде гафния 6-7,2 мас.%. Структура полученных образцов монокристаллическая (см. фиг.1).

Изобретение позволяет получать нитрид металла в виде монокристалла и изделия из него: тонкие проволоки любого сечения и тонкостенные детали сложной формы, снизить трудоемкость и повысить производительность процесса получения монокристаллических нитридов металлов с соотношением Me:N=1:1, с отклонением от стехиометрии не более 5%, что подтверждается методами химического и рентгеноструктурного анализа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА ТУГОПЛАВКОГО МЕТАЛЛА, ИЗДЕЛИЯ ИЗ НЕГО, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, И ИХ ПРИМЕНЕНИЕ | 2006 |

|

RU2337058C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КЕРАМИЧЕСКИХ ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕТРИИ ИЗ НИТРИДОВ ЭЛЕМЕНТОВ ПОДГРУПП ТИТАНА И ВАНАДИЯ МЕТОДОМ ОКИСЛИТЕЛЬНОГО КОНСТРУИРОВАНИЯ | 2021 |

|

RU2759827C1 |

| НЕОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ | 2006 |

|

RU2423319C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕХИОМЕТРИЧЕСКОГО НИТРИДА ТИТАНА | 2023 |

|

RU2807847C1 |

| Способ изготовления керамики на основе композита нитрид кремния - нитрид титана | 2018 |

|

RU2697987C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА НА ОСНОВЕ ДИОКСИДА ГАФНИЯ | 2014 |

|

RU2569662C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МОНОКРИСТАЛЛИЧЕСКОГО НИТРИДА АЛЮМИНИЯ, СПОСОБ ПРОИЗВОДСТВА МОНОКРИСТАЛЛИЧЕСКОГО НИТРИДА АЛЮМИНИЯ И МОНОКРИСТАЛЛИЧЕСКИЙ НИТРИД АЛЮМИНИЯ | 2010 |

|

RU2485219C1 |

| ЖАРОПРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2002 |

|

RU2232736C2 |

| СПОСОБ СОЕДИНЕНИЯ МОНОКРИСТАЛЛА АЛМАЗА С МЕТАЛЛОМ | 2006 |

|

RU2347651C2 |

| АЗОТСОДЕРЖАЩИЙ СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2395611C2 |

Изобретение предназначено для химической, электротехнической, радиоэлектронной промышленности, материаловедения и может быть использовано для получения различных изделий: проволоки, проволочной спирали, лент, тонкостенных трубок, лодочек для работы в агрессивных средах и/или для работы при повышенных температурах. Способ получения монокристалла нитрида тугоплавкого металла и изделия из него, получаемого этим способом, включает размещение преформы получаемого изделия, содержащей не менее 99,9 мас.% металла, выбранного из группы титан, цирконий, гафний, в азотсодержащей среде и проведение процесса азотирования при ее нагревании, например, проходящим током в течение времени, достаточного для завершения процесса азотирования. В качестве материала преформы используют монокристаллический металл, причем скорость нагрева до температуры азотирования составляет 880-1600°С/мин, при этом процесс азотирования проводят при нагревании до температур для титана 1600-2200°С, циркония 2200-2250°С, гафния 2300-2600°С. Изобретение позволяет получать нитрид металла в виде монокристалла и изделия из него сложной формы, снизить трудоемкость и повысить производительность процесса получения монокристаллических нитридов металлов с соотношением Me:N=1:1 с отклонением от стехиометрии не более 5%. Изделия из материала с монокристаллической структурой обладают повышенной температурно-временной стабильностью и химической стойкостью из-за отсутствия границ зерен. 2 н.п. ф-лы, 3 ил.

1. Способ получения монокристалла нитрида тугоплавкого металла, включающий размещение преформы получаемого изделия, содержащей не менее 99,9 мас.% металла, выбранного из группы: титан, цирконий, гафний, в азотсодержащей среде, и проведение процесса азотирования при ее нагревании в течение времени, достаточного для завершения процесса азотирования, отличающийся тем, что в качестве материала преформы используют монокристаллический металл, причем скорость нагрева до температуры азотирования составляет 880-1600°С/мин, при этом процесс азотирования проводят при нагревании до температур для титана - 1600-2200°С, циркония - 2200-2250°С, гафния - 2300-2600°С.

2. Изделие из монокристалла нитрида тугоплавкого металла, полученное способом по п.1.

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА ТУГОПЛАВКОГО МЕТАЛЛА, ИЗДЕЛИЯ ИЗ НЕГО, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, И ИХ ПРИМЕНЕНИЕ | 2006 |

|

RU2337058C2 |

| SU 1313000 А1, 20.11.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА МЕТАЛЛА | 1995 |

|

RU2083487C1 |

Авторы

Даты

2011-10-10—Публикация

2010-04-02—Подача