Изобретение относится к металлургии литейного производства, в частности, к разработке составов серого чугуна для разностенных фасонных отливок.

Известен модификатор [1], который содержит следующие компоненты, мас.%;

Ферросиликобарий 25-75

Окшара 75-25

Недостатком данного модификатора является нестабильность получения положительных результатов по снижению “отбела” в отливках и повышения свойств чугуна из-за непостоянного состава окшары, так как она является отходом промышленности.

Наиболее близким к предлагаемому модификатору по технической сущности и достигаемому результату является модификатор [2] следующего состава, мас. %;

Ферросиликобарий 25-75

Гипс 75-25

Недостатком данного модификатора является недостаточное усвоение ферросиликобария и серы и пылеобразование в цехе при вводе пылевидного гипса в раскаленные ковши из-за выброса (выноса) пылевидного вещества горячими тепловыми потоками.

Технической задачей изобретения является повышение усвоения ферросиликобария, серы и исключение пылеобразования от гипса, а также уменьшение “отбела” у “жестких” чугунов и повышение механических свойств.

Техническая задача решается так, что модификатор, содержащий ферросиликобарий и серокальцисодержащий материал, содержит ферросиликобарий фракции 0,5-5,0 мм, а гипс упакован в водонепроницаемые пакеты (полиэтиленовые или другие виды водонепроницаемого материала) при следующем соотношении компонентов, мас.%

Ферросиликобарий фракции 0,5-5,0 мм 75-95

Гипс, фасованный в пакеты 25-5

Аналогов, содержащих отличительные признаки предлагаемого технического решения, не обнаружено.

На ГАЗе в лаборатории и в литейном цехе были проведены сравнительные опытные плавки с модифицированием чугуна в ковше с известным и предложенным модификатором.

Чугун выплавляли в индукционной печи ИСТ-016 с кислой футеровкой. В качестве шихты использовали чушковые передельные чугуны, возврат чугуна СЧ24, отходы стали и ферросплавы ФС65Ба4 (ТУ 14-5-160-84), ФМн70 (ГОСТ 4655-91) и гипс (ГОСТ 125-79).

Металл перегревали в печи до 1500°С и заливали образцы: клин на отбел, ступенчатый клин, заготовки для механических свойств.

Чугун был следующего химсостава, %:

Углерод 3,23

Кремний 1,70

Марганец 0,90

Хром 0,15

Фосфор 0,06

Сера 0,07

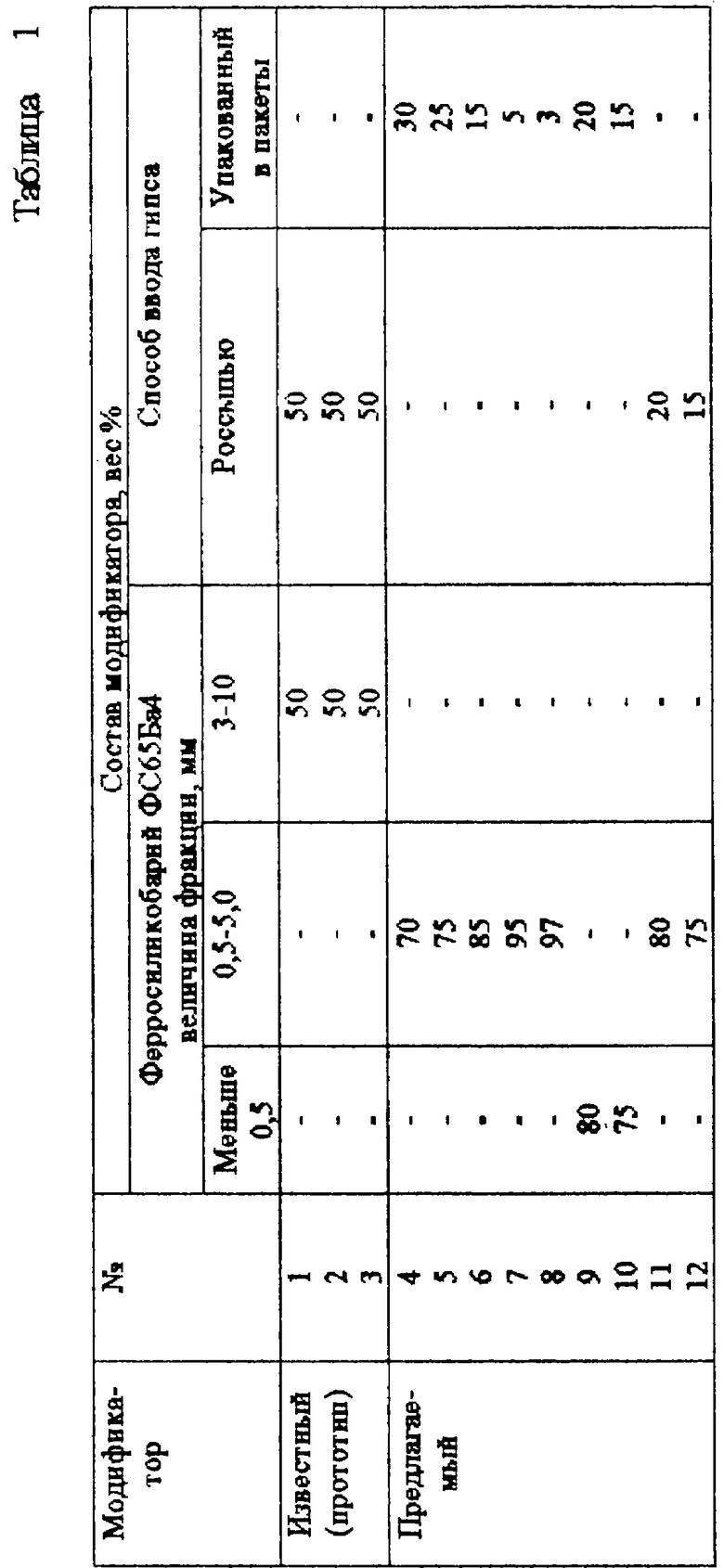

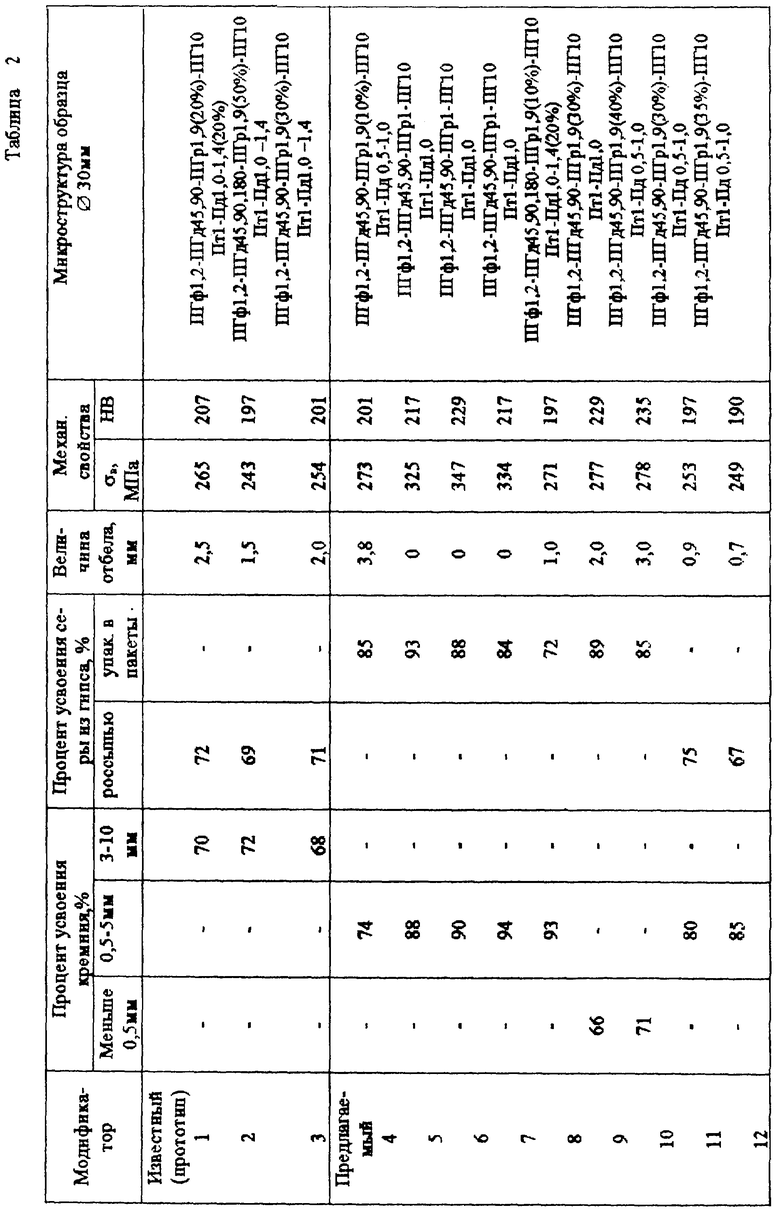

Примеры конкретных составов модификаторов, применяемого и известного, приведены в таблице 1, а результаты их использования приведены в таблице 2. Оба модификатора вводили на струю металла при переливе из печи в ковш.

Как видно из таблицы 2, у известного модификатора (1, 2, 3) фракции 3-10 мм и вводе гипса в ковш россыпью усвоение кремния составляет 68-72% и усвоение серы 69-72%. При этом механические свойства (σв) были 243-265 МПа при 20-50% междендритного графита, величина отбела 1,5-2,5 мм.

У предлагаемого модификатора (оптимальные свойства у усл. №5-7) процент усвоения ФС65Ба4 увеличивается до 88-94%, а процент усвоения серы из гипса увеличивается до 84-93%, полностью отсутствует междендритный графит, механические свойства повышаются.

С четвертым составом модификатора 70% ФС65Ба4+30% гипса чугун получается с отбелом и низкими свойствами.

С восьмым составом модификатора 97% ФС65Ба4+3,0% гипса чугун получается с отбелом, междендритным графитом и низкими механическими свойствами.

Девятый и десятый составы 75-80% ФС65Ба4 фракцией меньше 0,5 мм + 15-20% гипса и 11,12 варианты с вводом 15-20% гипса россыпью +75-80% ФС65Ба4 имеют недостаточное усвоение кремния и серы, отбел и низкие механические свойства.

Самые оптимальные свойства у чугуна получили в 5-7 вариантах предлагаемого модификатора (таблица 2). Оптимальная добавка предлагаемого комплексного модификатра находится в пределах 0,3-0,4%.

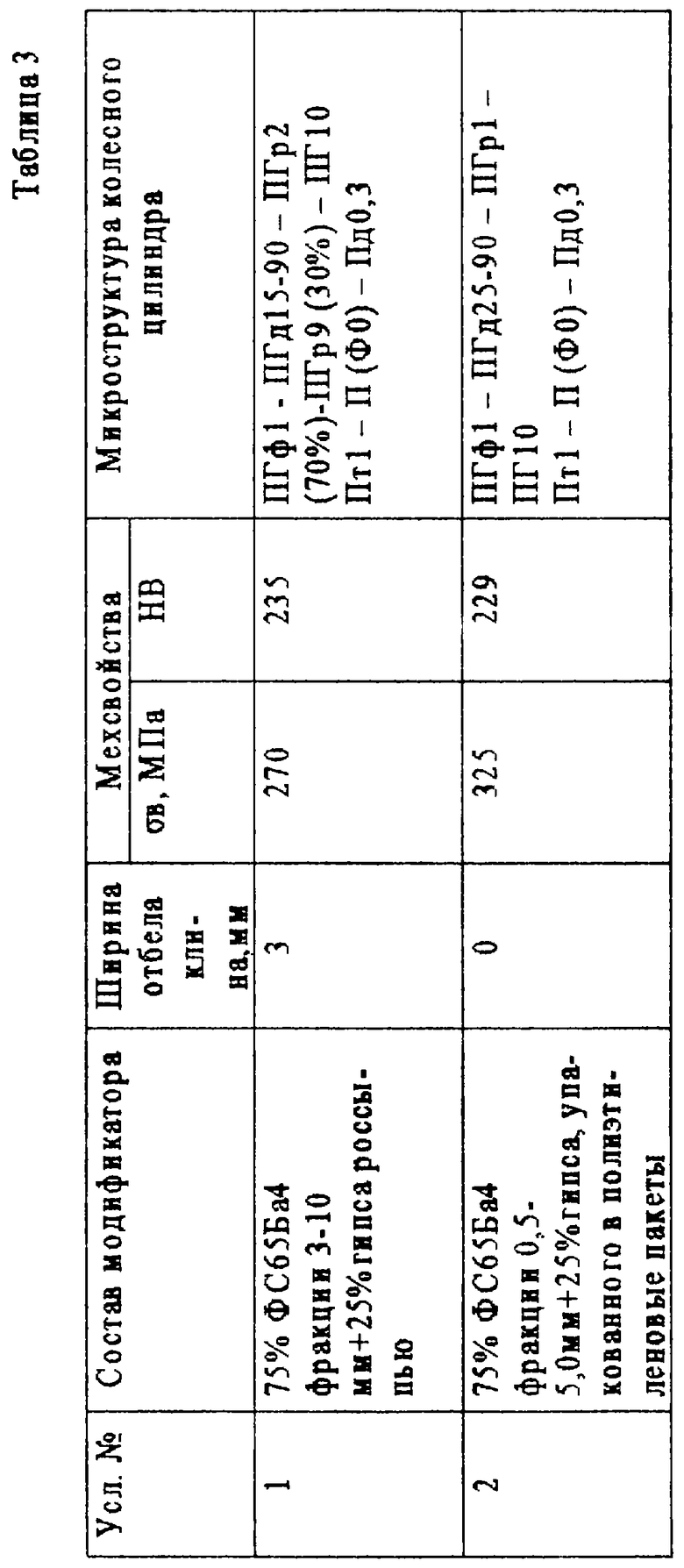

В литейном цехе ГАЗа были проведены производственные испытания предлагаемого модификатора в сравнении с известными. Отливались детали типа колесных цилиндров, клин на отбел и заготовки ⊘30 мм дли вырезки образцов на предел прочности на разрыв. Результаты исследования сведены в таблицу 3.

Модификатор с усл. 2 состава 75% ФС65Ба4 (фракции 0,5-5,0 мм) + 25% гипса, упакованного в пакеты, по эффективности снижения отбела превосходит модификатор с усл. 1 состава 75% ФС65Ба4 фракцией 3-10 мм +25% гипса россыпью в 3 реза и повышает прочностные свойства чугуна на 15-18%.

Список литературы.

1. Ю.А.Зиновьев и др. “Модификатор серого чугуна”. А.С. 1675376. МКИ С 22 С 35/00.

2. Ю.А.Зиновьев и др. “Модификатор”. А.С. 2151213. МКИ С 22 С 35/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИКАТОР | 1999 |

|

RU2151213C1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1981 |

|

SU996455A1 |

| Модифицирующая смесь | 1990 |

|

SU1710593A1 |

| ЧУГУН | 2002 |

|

RU2218441C1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| Модифицирующая смесь | 1987 |

|

SU1463767A1 |

| Модифицирующая смесь для чугуна | 1983 |

|

SU1098970A1 |

| Модификатор для серого чугуна | 1989 |

|

SU1675376A1 |

| Способ получения высокопрочного чугуна | 1980 |

|

SU1011697A1 |

| Модификатор | 1986 |

|

SU1439143A1 |

Изобретение относится к металлургии, в частности к модифицированию серого чугуна для разностенных фасонных отливок. Модификатор содержит ферросиликобарий фракции 0,5-5,0 мас.%, гипс, фасованный в пакеты, 25-5 мас.%. Изобретение позволяет повысить усвоение ферросиликобария и серы и исключить пылеобразование от гипса, а также уменьшить отбел у чугунов и повысить механические свойства отливок. 3 табл.

Модификатор серого чугуна, содержащий ферросиликобарий и пылевидный гипс, отличающийся тем, что он содержит ферросиликобарий фракции 0,5-5,0 мм и фасованный в пакеты гипс при следующем соотношении компонентов, мас.%:

Ферросиликобарий фракции 0,5-5,0 75-95

Гипс, фасованный в пакеты 25-5

| МОДИФИКАТОР | 1999 |

|

RU2151213C1 |

| WO 9726376 A1, 24.07.1997 | |||

| ХРОМАТОГРАФ | 0 |

|

SU357521A1 |

Авторы

Даты

2005-02-27—Публикация

2003-06-04—Подача