со

00

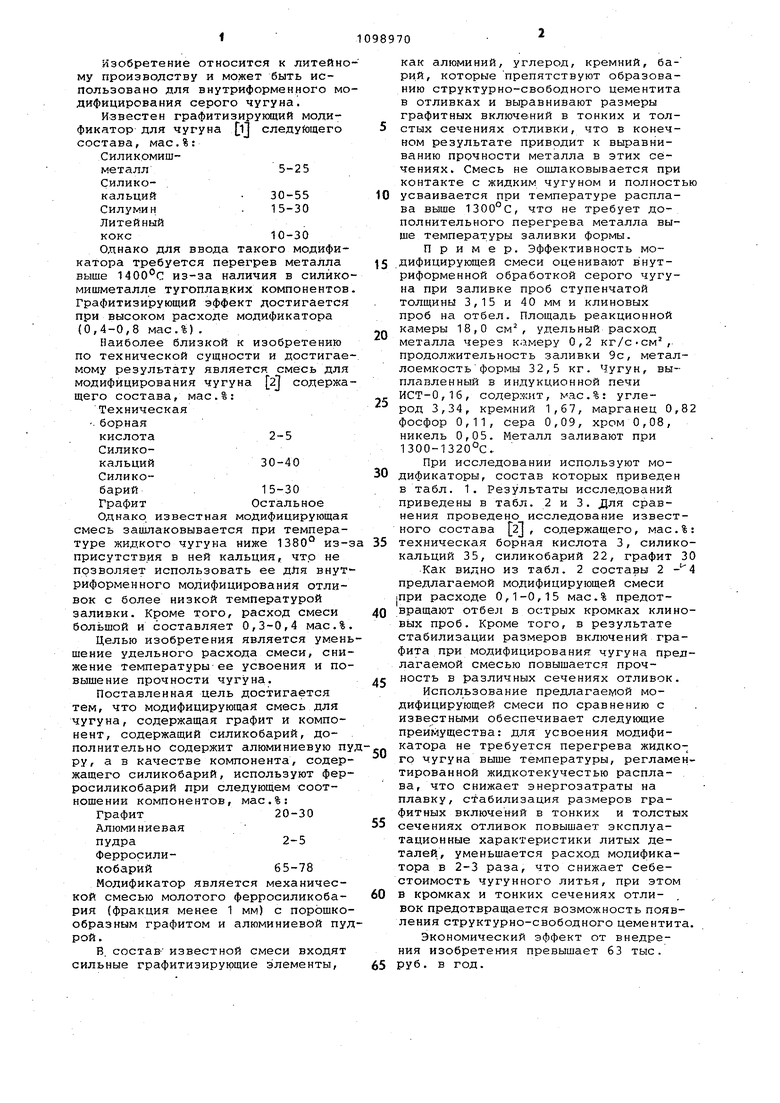

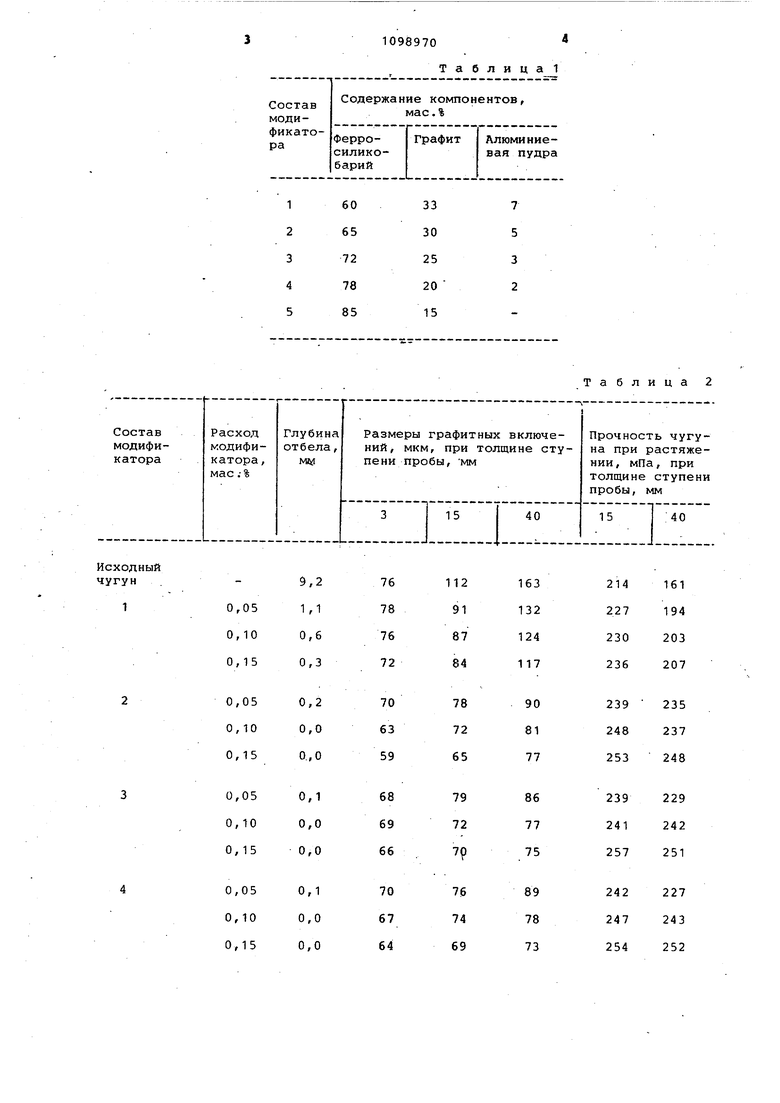

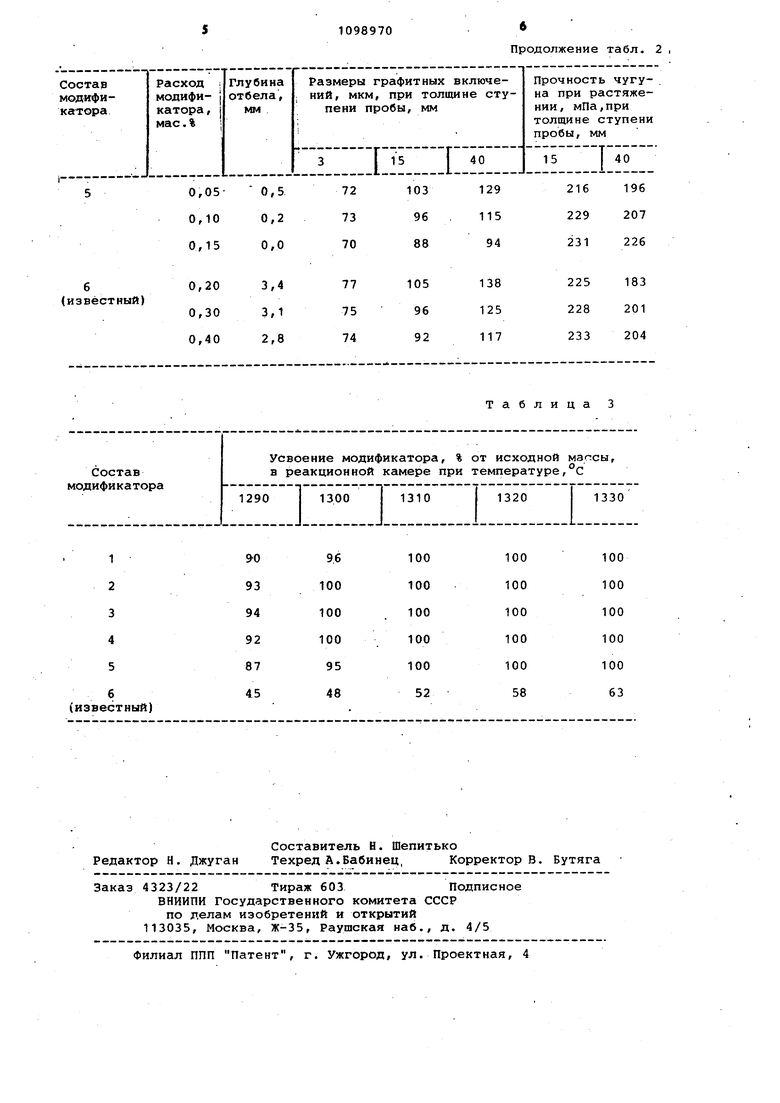

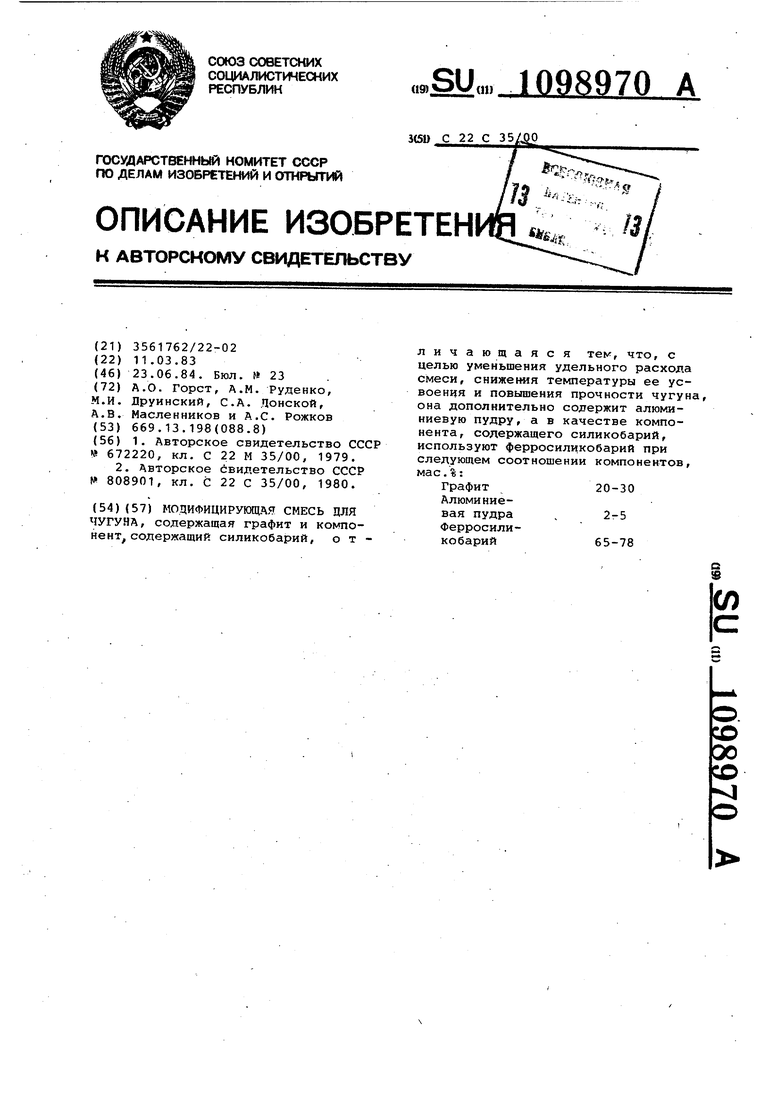

со Изобретение относится к литейн му производству и может быть использовано для внутриформенного м дифицирования серого чугуна. Известен графитизирующий модификатор для чугуна lj следующего состава, мас.%: Силикомишметалл5-25Силикокальций 30-55 Силумин . 15-30 Литейный. кокс10-30 Однако для ввода такого модифи катора требуется перегрев металла выше 1400°С из-за наличия в силйк мишметалле тугоплавких компоненто Графитизирующий эффект достигаетс при высоком расходе модификатора (0,4-0,8 мас.%). Наиболее близкой к изобретению по технической сущности и достига мому результату является смесь дл модифицирования чугуна 2 содерж щего состава, мас.%: Техническая . борная кислота СиликокальцийСилико15-30барий Графит Остальное Однако известная модифицирующа смесь зашлаковывается при темпера туре жидкого чугуна ниже 1380° из присутствия в ней кальция, что не позволяет использовать ее для вну риформенного модифицирования отли вок с более низкой температурой заливки. Кроме того, расход смеси большой и составляет 0,3-0,4 мас.% Целью изобретения является умен шение удельного расхода смеси, сни жение температуры ее усвоения и по вышение прочности чугуна. Поставленная цель достигается тем, что модифицирующая смесь для чугуна, содержащая графит и компонент, содержащий силикобарий, дополнительно содержит алюминиевую п ру, а в качестве компонента, содер жащего силикобарий, используют фер росиликобарий при следующем соотношении компонентов, мас.%: графит20-30 Алюминиевая пудра2-5 Ферросиликобарий65-78Модификатор является механической смесью молотого ферросиликобария (фракция менее 1 мм) с порошко образным графитом и алюминиевой пу рой. В, состав- известной смеси входят сильные графитизирующие элементы. как алюминий, углерод, кремний, бари.й, которые препятствуют образованию структурно-свободного цементита в отливках и выравнивают размеры графитных включений в тонких и толстых сечениях отливки, что в конечном результате приводит к выравниванию прочности металла в этих сечениях. Смесь не ошлаковывается при контакте с жидким чугуном и полностью усваивается при температуре расплава выше 1300°С, что не требует дополнительного перегрева металла выше температуры заливки формы. Пример. Эффективность модифицирующей смеси оценивают внутриформенной обработкой серого чугуна при заливке проб ступенчатой толщины 3,15 и 40 мм и клиновых проб на отбел. Площадь реакционной камеры 18,0 см, удельный расход металла через камеру 0,2 кг/с-см, продолжительность заливки 9с, металлоемкость формы 32,5 кг. Чугун, выплавленный в индукционной печи ИСТ-0,16, содержит, мас.%: углерод 3,34, кремний 1,67, марганец 0,82 фосфор 0,11, сера 0,09, хром 0,08, никель 0,05. Металл заливают при 1300-1320°С.. При исследовании используют модификаторы, состав которых приведен в табл. 1. Результаты исследований приведены в табл. 2 и 3. Для сравнения проведено исследование известного состава 2 , содержащего, мае. % : техническая борная кислота 3, силикокальций 35, силикобарий 22, графит 30 Как видно из табл. 2 составы 2 -4 предлагаемой модифицирующей смеси |При расходе 0,1-0,15 мас.% предотвращают отбел в острых кромках клиновых проб. Кроме того, в результате стабилизации размеров включений графита при модифицирования чугуна предлагаемой смесью повышается прочность в различных сечениях отливок. Использование предлагаемой модифицирующей смеси по сравнению с известными обеспечивает следующие преимущества: для усвоения модификатора не требуется перегрева жидкого чугуна выше температуры, регламентированной жидкотекучестью расплава, что снижает энергозатраты на плавку, стабилизация размеров графитных включений в тонких и толстых сечениях отливок повышает эксплуатационные характеристики литых деталей, уменьшается расход модификатора в 2-3 раза, что снижает себестоимость чугунного литья, при этом в кромках и тонких сечениях отливок предотвращается возможность появления структурно-свободного цементита. Экономический эффект от внедрения изобретения превышает 63 тыс. руб. в год.

1098970

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1981 |

|

SU996455A1 |

| Смесь для модифицирующих брикетов | 1985 |

|

SU1252348A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2007 |

|

RU2373290C2 |

| Модифицирующая смесь | 1986 |

|

SU1331895A1 |

| Модифицирующая смесь | 1981 |

|

SU1014911A1 |

| Модифицирующая смесь | 1987 |

|

SU1468954A1 |

| МОДИФИКАТОР ЧУГУНА | 1990 |

|

RU2033457C1 |

| Смесь для модифицирования чугуна | 1980 |

|

SU908901A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2002 |

|

RU2226554C1 |

МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ЧУГУНА, содержащая графит и компонент содержащий силикобарий, отличающаяся тем, что, с целью уменьшения удельного расхода смеси, снижения температуры ее усвоения и повьипения прочности чугуна, она дополнительно содержит алюминиевую пудру, а в качестве компонента, содержащего силикобарий, используют ферросиликобарий при следующем соотношении компонентов, мае.%: Графит20-30 Алюминиевая пудра , 2-5 Ферросиликобарий65-78

Исходный чугун

1

Таблица

Продолжение табл. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Модификатор для чугуна | 1975 |

|

SU672220A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для отбора проб пульпы | 1978 |

|

SU808901A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-06-23—Публикация

1983-03-11—Подача