I

Изобретение относится к области литейного производства, в частности к литейным линиям изготовления отливок в формах из холоднотвердеющих смесей.

Известны поточно-механизированные линии изготовления отливок в формах из холоднотвердеющих смесей, состоящие из транспортных ветвей, связь между которыми осуществляется при помощи передающих тележек, мостовых или консольных подъемных кранов 1.

Однако такие линии не позволяют достичь высокой производительности из-за на личия в технологическом процессе изготовления форм значительного числа ручных операций.

Наиболее близким техническим рещением к предлагаемой линии является поточндя линия изготовления отливок в формах из холоднотвердеющих смесей, которая состоит из отдельных параллельных ветвей транспортных рольгангов; связанных между собой передающими тчежками. Линия по ходу техноло; i процесса содержит раму, смеситель для приготовления смеси и засыпки ее в опоку, вибростолы для уплотнения смеси, п- юр гно-вытяжную машкиу

для поворота на 180° и протяжки полуформы, проходные сущила для сущки полуформ, подъемные и поворотные столы для поворота форм и опок на 180°, механизм для выдавливания кома и плиты 2.

Недостатками известной линии являются

5 небольщая производительность, которая обусловлена компоновочным рещением линии и наличием в технологическом процессе больщого количества неавтоматизированных операций, неудобство в работе при от.- делке (окраске) полуформ и заливке форм различными марками сплавов. На линии применяется сборка форм и опок с модельными плитами краном, одни и те же передаточные тележки используются для передачи подмодельных плит с опоками, полуформ, форм

15 и подопочных плит и т. д., что приводит к увеличению времени цикла.

Перечисленные причины не позволяют развить на линии производительность больще, чем 6 форм/ч и создают неудобства при эксплуатации линии.

20 Целью изобретения является повыщение производительности, надежности работы, качества форм, улучщение условий труда и упрощение конструкции.

Поставл(нная цель достигается тем, что комплексная автоматизированная линия, содержащая раму, смесители и вибростолы для формообразования, новоротно-вытяжную машину, механизм для окраски и сушки полуфор.м, сборщик форм, подъемные и поворотные столы, механизмы для выдавливания кома, перестановки опок и форм, транспортные рольганги, образующие ветви и связывающие отдельные агрегаты между собой, и плиты для транспортировки опок, полуформ и форм, выполнена в виде трех циклических замкнутых линий, соединенных попарно секциями, приводных рольгангов, установленных на рамах под параллельными ветвями линий, и снабженных автономным комплектом , перемещаемых в пределах данной линии. Линия снабжена подъемным механизмом, установленным на позиции окраски полуформ с возможностью поворота вокруг вертикальной оси на 180°.

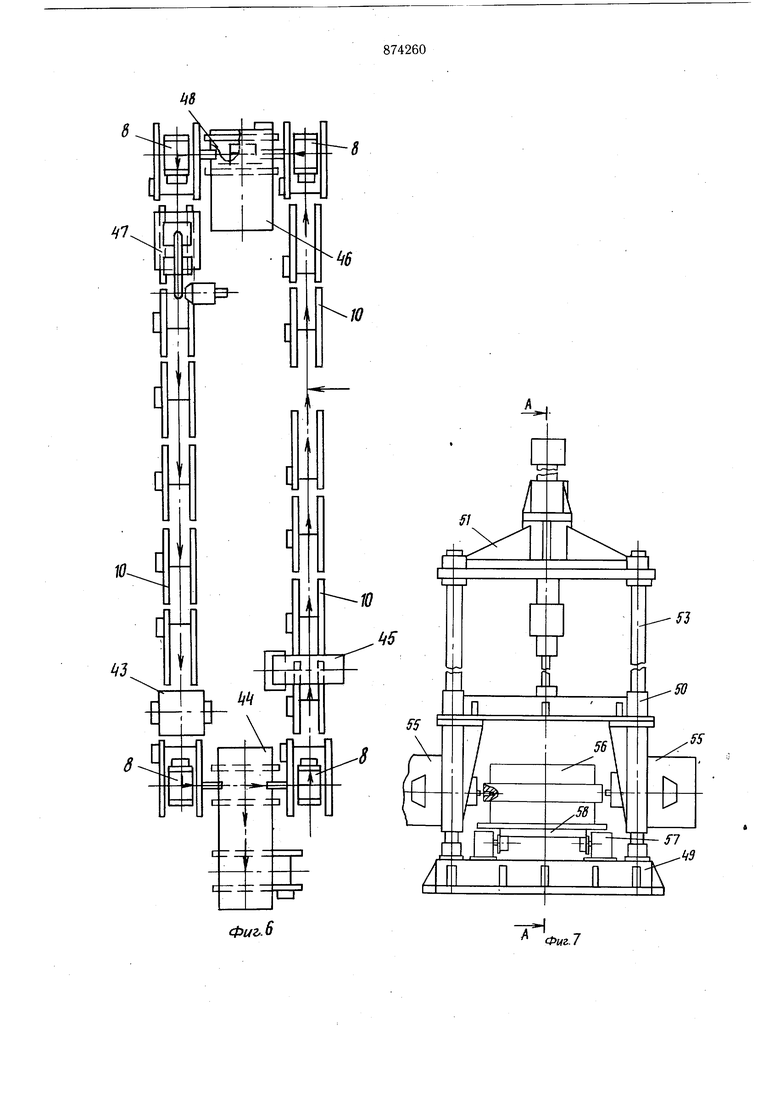

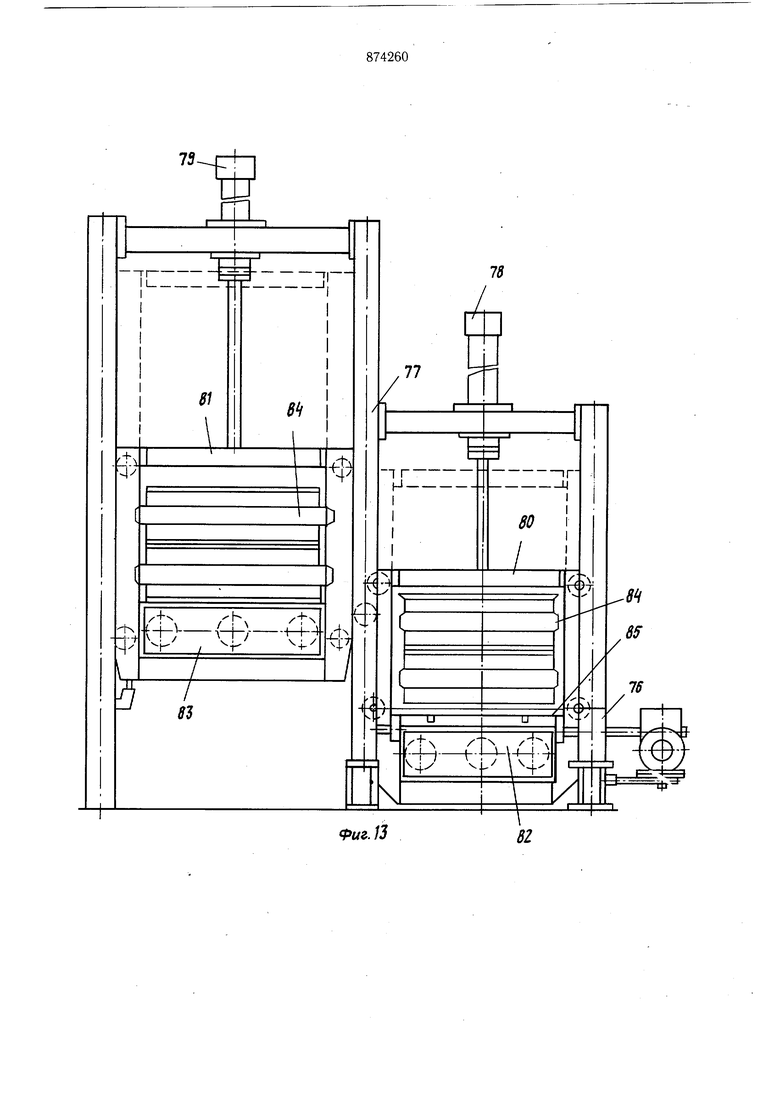

На фиг. I представлена комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей, вид в плане; на фиг. 2 - линия подготовки модельных комплектов и изготовления полуформ, вид в плане; на фиг. 3 - перестановщик опок; на фиг. 4 - гидроцилиндр перестановщика опок, разрез; на фиг. 5 - поворотно-вытяжная мащина; на фиг. 6 - линия отделки и сборки форм, вид в плане; на фиг. 7 -сборщик форм; на фиг. 8 - разрез А-А на фиг. 7; на фиг. 9 - механизм очистки подопочных плит; на фиг. 10 - подъемный механизм, общий вид; на фиг. 11 - подъемный механизм, вид сверху; на фиг. 12. - линия накопления, сортировки, заливки, охлаждения и выбивки форм, вид в плане; на фиг. 13 - подъемный стол (позиция 71 на фиг. 12); на фиг. 14 - подъемный стол (позиция 73 на фиг. 12); на фиг. 15 - выдавливатель кома, общий вид; на фиг. 16 - выдавливатель кома, вид сбоку; на фиг. 17 - подъемноповоротный стол.

Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей состоит из линии 1 подготовки модельных комплектов и изготовления полуформ; линии 2 отделки и сборки форм; линии 3 (4) накопления, сортировки, заливки, охлаждения и выбивки форм.

Линия 1 подготовки модельных комплектов и изготовления полуформ содержит перестановщик 5 опок, вибростолы 6, смесители 7, передаточные столы 8 и поворотновытяжную мащину 9. Все механизмы соединены между собой в за.мкнутую цепочку транспортными рольгангами 10. На рольгангах линии устанавливается необходимое количество подмодельных плит с моделями в последовательности: верх - низ, верх - низ и т. д. Количество подмодельных плит определено длиной участка по периметру.

а минимальная длина участка - производительностью линии и временем затвердевания смеси.

Перестановщик 5 опок служит для распаровки опок 11 на линии 3 накопления, заливки. охлаждения и выбивки форм, передачи опок на линию 1 изготовления полуформ и сборки опоки с модельным комплектом. Он состоит из ра.мы 12, установленной над параллельными ветками рольгангов 13 и 14, в верхней части которой установлены приводные секции рольгангов 15. На ролики опирается плита. Нлита может перемещаться по рольгангу 15 из одного крайнего положения в другое и обратно. Крайние положения плиты определяются упорами 16.-,

На плите крепится двухступенчатый цилиндр 17, 1JJTOK которого прикреплен к траверсе, на которой установлены цилиндры 18 и 19 со штоками 20 и 21.

Двухступенчатый цилиндр 17 состоит из двух гильз 22 и 23, соединенных пр.омежуточной крышкой 24, в которой выполнены отверстия для сообщения по.тостей гильз. В верхней гильзе 22 установлен порщень 25, 26 которого через крышку 24 выходит в порщневую полость гильзы 23. В

нижней гильзе 24 установлен поршень 27, шток 28 которого соединен с траверсой. Штоковая полость цилиндра находится постоянно под давлением, а для опускания щтока 28 цилиндра в промежуточное или нижнее положение подается давление соответственнс в полость над поршнем 25 или над поршнем 27.

Когда н.а рольганг под перестановщик поступают собранные пустые опоки, цилиндры 18 и 19 находятся в верхнем положении. После поступления опок опока низа, фикси-. руется от вертикальных смещений прижимами (не показаны), а цилиндры 18 и 19 опускаются в промежуточное положение и штоки 20 и 21 вводятся в отверстия опоки

верха, которая ходом траверсы поднимается вверх и отделяется от опоки низа. Далее включается рольганг 15 и плита перемещается в положение над рольгангом с модельной плитой. В этом положении опускается траверса и выводятся штоки 20 и 21 из

отверстий опоки верха. Происходит сборка опоки с модельной плитой. После сборки опока верха с модельной плитой перемещается по транспортному рольгангу и освобождает место модельной плите низа. Одновременно с перемещением опоки верха по транспортному рольгангу происходит перемещение плиты в положение над рольгангом с опокой низа и раскрепление опоки низа. Штоки 20 и 21 вводятся в отверстия опоки низа, после чего траверса вместе с

опокой поднимается в верхнее положение и перемещается в положение над рольгангом с модельной плитой низа. Далее следует сборка опоки с модельной плитой, вывод

штоков 20 и 21 из отверстий опоки, подъем траверсы в верхнее положение и перемещение плиты в исходное положение.

Вибростол 6 служит для уплотнения смеси и представляет собой конструкцию, состоящую из рамы, на которой установлены секции приводных рольгангов и виброполотно. Рольганги имеют вертикальное перемещение для установки подмодельной плиты на виброполотно. Виброполотно на раме установлено на пружинах сжатия. К вибростолу крепится электромеханический возбудитель вибрации.

Подмодельная плита при опускании

рольгангов устанавливается на виброполотно и фиксируется от горизонтальных перемещений щтырями.

Передаточный стол 8 служит для передачи форм, полуформ, подмодельных и подопочных плит и опок на перпендикулярные ветви рольгангов. Передаточный стол содержит перпендикулярно размещенные в горизонтальной плоскости приводные рольганги, один из которых имеет возможность вертикального перемещения. Рольганги и привод подъема одного из них установлены на общей раме. Подвижный рольганг установлен между секциями неподвижного так, что в нижнем положении не препятствует движению плит, а в верхнем положении уровень его роликов соответствует уровню транспортировани поперечных ветвей линии.

Поворотно-вытяжная мащина 9 состоит из рамы 29, привода 30 поворота с рычагами 31, на которых установлены приводные секции рольгангов 32, стола 33 вытяжки и рольганга 34. Все механизмы установлены на раме 29. Поступательное движение рейки 35 через зубчатые колеса 36, 37 и 38 преобразуется во вращательное движение рычагов 31. На рычагах 31 установлены опокодержатели 39, которые удерживают опоку 40 при кантовке. Поворотно-вытяжная мащина устанавливается между параллельными ветвями рольгангов так, что рольганги 32 и 34 являются их продолжением. По одной ветке движется полуформа на подмодельной плите 41, а по другой - подопочная плита 42. Полуформа останавливается на рольганге 32, а подопочная плитана рольганге 34. Далее срабатывают опокодержатели 39, полуформа через плиту 41 прижимается к роликам рольганга 32 и кантуется. Перекантованное (повернутое) положение рычагов 31 показано на фиг. 5 тонкими линиями. После поворота поднимается стол 33 и прижимает подоночную плиту 42 к контрладу полуформы, опокодержатели 39 разжимаются и полуформа на плите 42 опускается на рольганг 34. Подмодельная плита 41 обратным поворотом рычагов 31 возвращается в прежнее положение. Полуформа и Подмодельная плита выдаются с

рольгангов 32 и 34 мащины на транспортные рольгангы, освобождая место для следующей плиты и полуформы.

Линия 1 работает следующим образом.

После сборки опоки с модельным комплектом она поступает на стол передаточный (направление движения опок, модельных плит, собранных с опоками, и полуформ показано на фиг. 2 стрелками), которым передается на продольную ветвь транспортных рольгангов 10 линии и далее на вибростол 6. Так как в линии установлены два вибростола, то на данном участке возможные три режима работы:

а)работает первый по ходу движения вибростол 6 и первый смеситель 7, второй смеситель отключен, а вибростол второй служит как транспортный рольганг;

б)работает второй вибростол 6 и второй смеситель 7, а первый вибростол выполняет функцию транспортного рольганга;

б) работают два вибростола 6 и два смесителя 7.

0

Режим работы выбирается в зависимости от требуемой производительности линии на вибростоле.

На вибростоле 6 в опоку из смесителя 7 засыпается смесь и уплотняется высоко5частотной вибрацией. При движении полуформы после вибростола со стороны контр- лада срезаются излищки смеси и полуформа вместе с модельной плитой поступает на передаточный стол 8, где с продольной ветви передается на поперечную и далее

0 следующим передаточным столом 8 с поперечной ветви опять на продольную ветвь, по которой транспортируется к поворотновытяжной мащине 9. Поворотно-вытяжная мащина 9 передает полуформу на линию 2

5 отделки и сборки форм, а модельная плита с поворотно-вытяжной мащины через передаточный стол 8 подается на поперечную ветвь под перестановщик 5 опок для сборки с очередной опокой. Расстояние, которое проходит полуформа по рольгангам 10 от

0 вйбростолов 6 до поворотно-вытяжной мащины 9 согласовано со скоростью перемещения опок так, что смесь в опоке успевает затвердевать.

Линия 2 отделки и сборки форм состоит из сборщика 43 форм, перестановщика 44

5 форм, механизма 45 очистки подопочных плит, окрасочной камеры 46, фенового сущила 47, подъемного механизма 48, столов передаточных 8 и транспортных рольгангов 10.

0

Полуформы и формы на линии перемещаются на подопочных плитах, которые циркулируют только в пределах данной линии.

Сборщик 43 форм состоит из основания 49, подвижной траверсы 50, верхней плиты 51 и приводного двухступенчатого цилиндра

5 52. Основание 49 и верхняя плита 51 стянуты четырьмя цилиндрическими направляющими 53, по которым перемещается подвижная траверса 50. На верхней плите 51 установлен приводной цилиндр 52, шток 54 которого крепится к подвижной траверсе 50. Конструкция приводного цилиндра 52 аналогична цилиндру перестановщика 5 опок (фиг. 3). На подвижной траверсе 50 установлены механизмы 55 для захвата и поворота полуформы 56. В сборщике на основании 49 установлен транспортный рольганг 57, по которому в сборщик подаются полуформы 56 на подопочных плитах 58. При поступлении в сборщик полуформы верха она зажимается механизмом 55 захвата и поднимается подвижной траверсой 50 вверх. В верхнем положении полуформа кантуется и, когда в сборщик поступает полуформа низа. траверса 50 опускается ВНИЗ И собирает форПерестановщик 44 форм выполнен аналогично перестановщику 5 опок и отличается от него лишь цилиндром подъема траверсы. Здесь установлен обычный одноходовый цилиндр для подъема форм на небольшую высоту и опускания их на тот же уровень. Механизм очистки подопочных плит состоит из рамы 59, на которой закреплены приводной 60 и неприводной 61 барабаны. Вращение к приводному барабану 60 передается от электродвигателя через редуктор и клиноременную передачу. Редуктор и двигатель установлены в верхней части рамы 59. На барабаны 60 и 61 натянута транспортерная лента 62, на которой закреплены пучки стальной проволоки 63. Направление движения ленты перпендикулярно направлению движения подопочных плит 64. При прохождении подопочной плиты 64 под механизмом очистки пучки проволоки 63 счищают излишки формовочной смеси с плиты. Подъемный механизм 48 установлен по оси окрасочной камеры 46 между роликами поперечной ветви рольгангов. Он состоит из основания 65, подъемного цилиндра 66, привода 67 поворота и поворотной плиты 68. При поступлении полуформы в окрасочную камеру 46 поворотная плита 68 поднимается вверх и снимает полуформу вместе с подопочной плитой с роликов рольганга. В верхнем положении поворотная плита вместе с полуформой поворачивается на 180°, что облегчает окраску теневых поверхностей отпечатка. После поворота плита 68 опускает полуформу на рольганг, по которому она транспортируется на передаточный стол, освобождая место в окрасочной камере следующей полуформе. Передаточный стол 8 описан в предыдущей линии. Окрасочная камера и феновое сушило, примененные в линии, широко известные устройства, поэтому в описании их конструкции нет необходимости. 8 0 Линия 2 работает следующим образом. Цикл на линии начинается с момента выдачи полуформы с поворотно-вытяжной машины 9. На фиг. 6 направление движения полуформ, форм и подопочных плит показано стрелками. На транспортных рольгангах 10 полуформа поступает на передаточный стол, которым она подается на поперечную ветвь и далее в окрасочную камеру 46. После окрасочной камеры через следующий передаточный стол полуформа передается на продольную ветвь и поступает под феновое сушило 47, где просушивается горячим воздухом. После сушки в полуформы проставляются стержни и полуформы в порядке верх, вниз поступают в сборщик 43 форм. В сборщике полуформы собираются и уже собранные формы поступают на передаточный стол. Освободившаяся от полуформы верха подопочная плита через подъемные столы и транспортные рольганги возвращается к поворотно-вытяжной машине 9. Форма с передаточного стола передается на поперечную ветвь и поступает под перестановщик 44 форм. Перестановщик 44 форм снимает форму с подопочнйй плиты и переставляет на линию 3 накопления, сортировки, заливки, охлаждения и выбивки форм, а подопочная плита возвращается к поворотно-вытяжной машине 9. При движении по рольгангам подопочные плиты проходят под механизмом 45 очистки и очищаются от просыпей формовочной смеси. Линия 3 накопления, сортировки, заливки, охлаждения и выбивки форм состоит из передаточных столов 8, транспортных рольгангов 10, механизма 69 очистки подопочных плит, поворотного стола 70 подъемного стола 71, поворотного стола 72, подъемного стола 73, выдавливателя 74 кома и подъемно-поворотного стола 75. Конструкция передаточного стола 8 описана в линии изготовления форм, а механизма 69 очистки - в линии сборки форм. Конструкция поворотных столов 70 и 72 широко известна, поэтому в описании ее нет необходимости. Подъемный стол 71 служит для приема залитой формы с ветви заливки и передачи ее на первый или второй ярус охлаждения. Он состоит из рольганга 76, который является продолжением заливочной ветви, ступенчатой рамы 77, приводных цилиндров 78 и 79 и клетей 80 и 81 с секциями приводных рольгангов 82 и 83. Цилиндры 78 и 79 установлены на верхних стяжках рамы 77, а штоки их крепятся к подъемным клетям 80 и 81. В нижнем положении клети 80 уровень роликов ее рольганга находится ниже уровня роликов рольганга 76, уровень роликов рольганга 83 клети 81 в нижнем положении совпадает с уровнем роликов рольганга 82 клети 80 в верхнем положении и с транспортным уровнем первого яруса ветви охлаждения. Форма 84 на подопочной плите 85 поступает на рольганг 76 и подъемной клетью 80 поднимается до уровня первого яруса ветви охлаждения. Клеть 81 в это время находится в нижнем положении и форма 84 с подопочной плитой 85 по рольгангу 83 клети 81 передается на рольганги первого яруса ветви охлаждения, после поступления формы на рольганг 83 клети 81 она поднимается вверх и форма передается на рольганги второго яруса. После выдачи формы клеть 81 снова опускается в нижнее положение, принимает следующую форму и т. д. Подъемный стол 73 служит для опускания охлажденных форм со второго яруса ветви охлаждения до уровня первого яруса и отсоединения подопочных плит от форм. Стол состоит из ступенчатой рамы 86, цилиндров 87 и 88, клетей 89 и 90 с приводными рольгангами 91 и 92, рольганга 93 и роликовых балок 94 с неприводными роликами. Форма 95 на подопочной плите 96 СО второго яруса ветви охлаждения Е поступает на рольганг 91 клети 89. Клеть 89 опускается до нижнего уровня, который соответствует верхнему уровню клети 90 и передается на ее рольганг 92. Уровень, роликов роликовых балок 94 выбран так, что между нижней плоскостью среднего пояса опоки низа и роликами имеется некоторый гарантированный зазор. При опускании клети 90 форма 95 зависает на роликах роликовых балок 94, а подопочная плита 96 опускается до уровня транспортирования подопочных плит, передается на рольганг 93 и далее на ветвь возврата подопочных плит, размещенную под ветвями охлаждения. Форма 95 неприводных роликов роликовых балок 94 выталкивается на приводной рольганг выдавливателя 74 кома следующей формой, которая поступила на рольганг 91 клети 89. При приеме форм с первого яруса ветви охлаждения клеть 89 находится в нижнем положении и ее рольганг 91 служит продолжением рольгангов первого яруса ветви охладения. Выдавливатель 74 кома служит для выдавливания из опок кома с охлажденной отливкой. Он состоит из жесткой сборносварной рамы 97, в нижней части которой установлена упорная рамка 98, а в верхнейгидроцилиндр 99, щток 100 которого соединен с плитой Ш1. На раме 97 установлены приводные секции рольганга 102, которые имеют возможность перемещаться вдоль вертикальной оси. Верхнее положение секций 102 соответствует транспортному уровню опок 103, а нижнее - обеспечивает установку опок 103 на упорную рамку 98 с гарантированным зазором между роликами рольганга 102 и опокой. После установки формы на упорную рамку 98 плита 101 опускается и выдавливает ком из опок 103. После опускания плиты 101 происходит подъем секций рольганга 102 вверх вместе с плитой 101, после чего опоки 103, освобожденные от ко.ма, выдаются из выдавливателя на транспортный рольганг линии 3. Подъемно-поворотный стол 75 служит для изменения направления движения собранных порожних опок и опускания их до уровня, необходимого для распаровки. Он состоит из рамы 104, подъемной платформы 105, поворотного стола 106 и приводного цилиндра 107. Конструкция поворотного стола 106 полностью аналогична конструкции применяемых в линии поворотных столов 70 и 72. Поворотный стол 106 установлен на платформе 105, которая перемещается вдоль вервертикальной оси приводным цилиндром 107. Верхнее положение платформы 105 устанавливает ролики поворотного стола 106 на уровень транспортирования опок после выдавливателя кома 74, а нижнее - на уровень, необходимый для распаровки опок. Исходное положение платформы 105 - верхнее. Когда опоки поступают на рольганг поворотного стола 106,, платформа опускается, а стол 106 поворачивается на 90°.Далее опоки выдаются со стола на транспортный рольганг, размещенный под перестановщиком 5 ОПОК, платформа 105 поднимается в верхнее положение с одновременным поворотом стола 106 в исходное положение. Цикл на линии 3 начинается от перестановщика 44 форм, который переставляет форму с рольганга линии 2 на подопочную плиту, находящуюся на рольганге линии 3. Далее форма через передаточные столы передается в любую из веток накопления А, Б, В, Г или прямо на ветку заливки Д. Возможные пути движения форм показаны на фиг. 12 стрелками. Такай компоновка линии позволяет сортировать и накоплять формы по маркам заливаемого спдава. После заполнения ветви заливки Д формами в них заливается металл и залитые формы, по одной, поступают на подъемный стол 71, откуда передаются на охладительные ветви Е. Длина охладительных ветвей обеспечивает продолжительность охлаждения форм до 2,5 ч. С веток охлаждения формы через подъемный стол 73 поступают в Выдавливатель 74 кома, а подопочные плиты-через поворотный стол 72 возвращаются к перестановщику 44 форм линии 2. В выдавливателе 74 кома отделяется ком смеси с отливкой от опок, после чего опоки поступают на подъемно-поворотный стол 75, где поворачиваются и опускаются на нужный уровень. С подъемно-поворотного стола 75 собранные опоки поступают под перестановщик 5 опок ливии 1 для распаровки (разделения) их и сборки с модельными комплектами. Внедрение линии позволит повысить размерную точность отливки, уменьшить вес припусков на механическую обработку в среднем на 0,5 кг на одну форму, снизить трудоемкость механической обработки 1 т отливок в среднем на 14,5нормо-часов, повысить качество производимых отливок, уменьшить брак отливок на 3%, улучшить санитарно-гигиенические условия труда. Формула изобретения 1. Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей, содержащая раму, смесители и вибростолы для формообразования, поворотно-вытяжную машину, механизмы для окраски и сушки полуформ, сборщик форм, подъемные и поворотные столы, механизмы для выдавливания кома, перестановки опок и форм, транспортные рольган ги, образующие ветви и связывающие отдельные агрегаты между собой и плиты ДЛЯ транспортировки опок, полуформ и форм, отличающаяся тем, что, с целью повыщения производительности, надежности работы, качества форм, улучшения условий труда и упрощения конструкции, она выполнена в виде трех циклически замкнутых линий, соединенных попарно секциями приводных рольгангов, установленных на рамах под параллельными ветвями линий, и снабженных автономным комплектом плит, перемещаемых в пределах данной линии. 2. Комплексная линия по п. 1, отличающаяся тем, что она снабжена подъемным механизмом, установленным на позиции окраски полуформ с возможностью поворота вокруг вертикальной оси на 180°. Источники информации, принятые во внимание при экспертизе 1.Формовочная линия для способа твердения. Проспект фирмы «Gisag, 1973. 2.«Литейное производство. - 1976, № 1, с. 31.

-4-1

Фиг. 1

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия изготовления отливок в формах из холоднотвердеющих смесей | 1982 |

|

SU1069947A1 |

| Комплексно-механизированная линия для изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU1004004A1 |

| Линия изготовления отливок в формах из холоднотвердеющих смесей | 1979 |

|

SU904890A1 |

| Автоматическая линия изготовления отливок | 1982 |

|

SU1066742A1 |

| Автоматическая литейная линия | 1979 |

|

SU865525A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Автоматическая литейная линия | 1988 |

|

SU1533833A1 |

| Линия литья в формы преимущественно кокили,облицованные жидкими самотвердеющими смесями | 1983 |

|

SU1119219A1 |

| Формовочный автомат для изготовления литейных полуформ | 1982 |

|

SU1066727A1 |

| Автоматическая линия для производства многономенклатурного литья | 1980 |

|

SU942882A1 |

34

39

Фиг.5

Фиг,.6

Ш I 4JL Ш Ц9 /piП 1 Tf

Фиг. 7

Фиг. 9

Г

Фиг.Ю

7/.

J 8

- -72Ф

10

Ю

69

Ось

перестановщика срорм 51

737

Ось перестанодщика onoKS

«г. /J

вг

Фиг. /4

т

9937

д

0

Цз

Фиг. 16

Авторы

Даты

1981-10-23—Публикация

1980-02-01—Подача