Известны устройства для определения давления и количества газов, выделяющихся из формовочных и стержневых смесей при контакте последних с расплавленным и затвердевающим металлом (сплавом). Давление или перепад давлений газов замеряется датчиком с мембраной в виде целой металлической пластинки. Однако выходящие из формы горячие газы несут пары влаги, которые конденсируются в манометре или магистральных трубках, что искажает показания прибора.

Предложенное устройство отличается от известного тем, чго в мембране датчика выполнено калиброванное отверстие, заполняемое или не заполняемое газопроницаемым негигроскопичныл материалом. Отверстие в мембране позволяет организовать циркуляцию газов в направлении этого отверстия, в результате чего уменьшается -конденсация на мембране содержащихся в газе иаров влаги, а это повышает точность измерения давления газов.

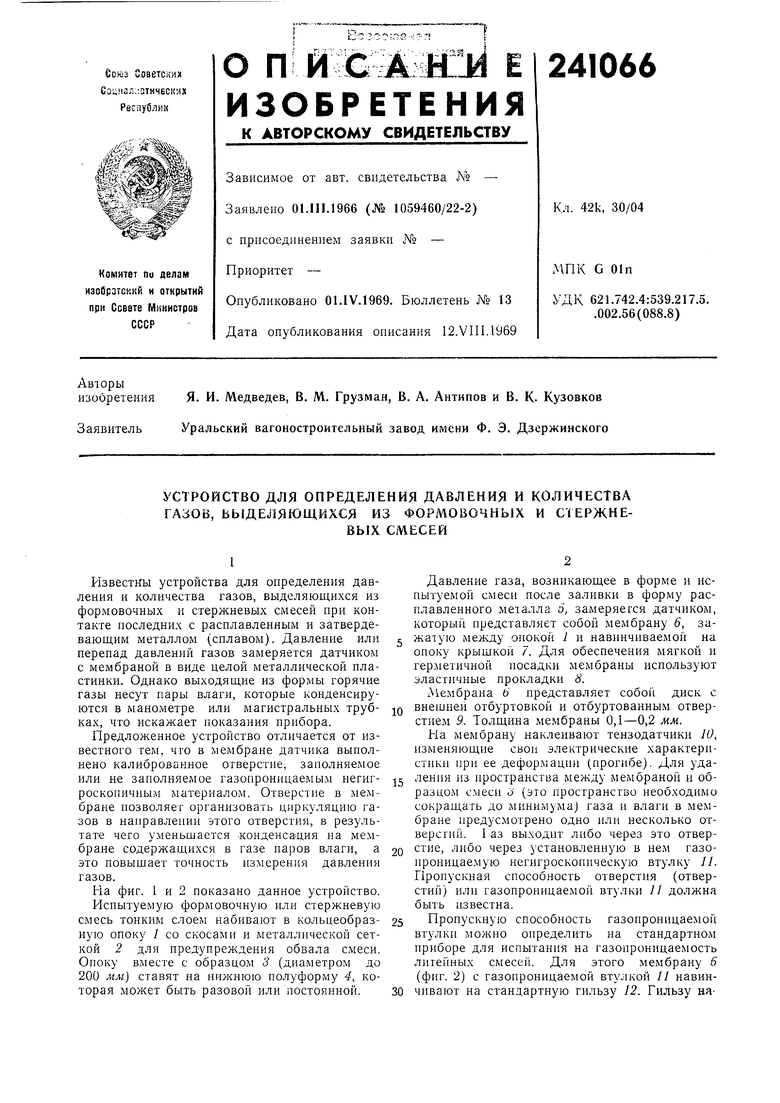

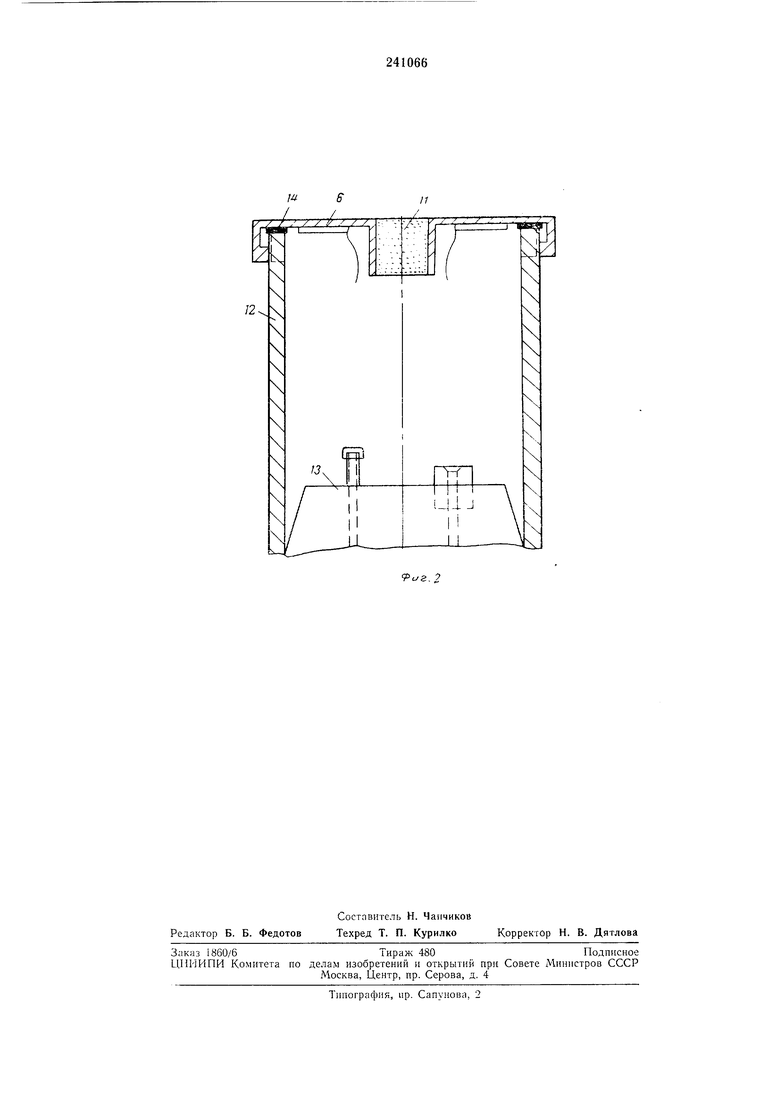

На фиг. 1 и 2 показано данное устройство.

Испытуемую формовочную или стержневую смесь тонким слоем набивают в кольцеобразную опоку / со скосами и металлической сеткой 2 для предупреждения обвала смеси. Оиоку вместе с образцом 3 (диаметром до 200 мл1) ставят на нижнюю полуформу 4, которая может быть разовой или постоянной.

Давление газа, возникающее в форме и испытуемой смеси после заливки в форму расплавленного металла 5, замеряегся датчиком, который представляет собой мембрану 6, зажатую между опокой 1 и навинчиваемой на опоку крышкой 7. Для обеспечения мягкой и герметичной посадки мембраны используют эластичные прокладки 8. Мембрана b представляет собой диск с

внешней отбуртовкой и отбуртованным отверстием 9. Толщина мембраны 0,1-0,2 мм.

На мембрану наклеивают тензодатчики 10, изменяющие свои электрические характеристики при ее деформации (прогибе). Для удаления из иространства между мембраной и образцом смеси о (это пространство необходимо сокращать до минимума) газа и влаги в мембране предусмотрено одно или несколько отверстий. I аз выходит либо через это отверстие, либо через установленную в нем газоироницаемую негигроскопическую втулку 11. Пропускная способность отверстия (отверстий) или газопроницаемой втулки // должна быть известна.

Пропускную способность газопроницаемой втулки молсно оиределить на стандартном ириборе для испытания на газопроницаемость литейных смесей. Для этого мембрану 6 (фиг. 2) с газопроницаемой втулкой 11 навинсаживают на резиновое гнездо 13 прибора для опредеоТення газоиропнцаемости и пропускаюг через газонроннцаемую втулку 2000 см- воздуха из-под колокола. При этом ниппель выворачивают нз гнезда. Для обеспечения герметичности между гильзой 12 и мембраной 6 устанавливают прокладку 14.

Пропускную способность M втулки определяют по формуле:

о- 9

М

At Др

где Q - объем воздуха, проходящего через

втулку в

Лт - время прохождения воздуха в мин; Ар - перепад давления ,в г/см. Устройство позволяет определять не только величину газового давления, но и скорость выделения газов на образцах смеси, для чего необходимо протарировать мембранный датчик.

Перепад давления пропорппонален расходу газа, 1проходящего через калиброванное отверстие в мембране.

П р е д jM е т изобретет я

1.Устройство для определения давлення и количества газов, выделяющихся из формовочных и стержневых смесей при взаимо/чействии последних с затвердевающим металлом, состоящее из литейной формы с отверстием для выхода газов и с закрепленным в ней образцом испытуемой смеси и мембранного датчика, отличающееся тем, что, с целью повышения точности измерения, в мембране датчика

выполнено калиброванное отверстие.

2.Устройство по п. 1, отличающееся тем, что, с целью регулирования сопротивления выходящих газов, отверстие в мембране датчика заиолнено газопропицаемым негигроскопичным материалом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТЕЙ ВЫДЕЛЕНИЯ ТОКСИЧНЫХ ГАЗОВ ИЗ ЗАЛИТЫХ ЛИТЕЙНЫХ ФОРМ | 2003 |

|

RU2247624C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ФОРМ и СТЕРЖНЕЙ | 1970 |

|

SU283517A1 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для его осуществления | 1989 |

|

SU1662739A1 |

| СПОСОБ ЛИТЬЯ С ПОМОЩЬЮ ЛОКАЛЬНОГО ВАКУУМИРОВАНИЯ ФОРМ, СТЕРЖНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2278763C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 1994 |

|

RU2080956C1 |

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ОПРЕДЕЛЕННЫЕ МЕТАЛЛОЦЕНЫ, И ИХ ПРИМЕНЕНИЕ | 2009 |

|

RU2512517C2 |

| Литейная оснастка по изготовлению прутков для аргонодуговой наплавки | 2022 |

|

RU2801506C1 |

| Способ изготовления литейной формы вакуумной формовкой | 1984 |

|

SU1186358A1 |

| Литейная форма | 1976 |

|

SU603482A1 |

| Устройство а.а.померанца для измерения газового давления формовочных и стержневых смесей при нагреве | 1976 |

|

SU603862A1 |

Даты

1969-01-01—Публикация