Изобретение относится к области сварки и может быть использовано в стыковых соединениях алюминиевых сплавов, имеющих низкую свариваемость.

Известен способ сварки трением цилиндрических деталей (W.M.Thomas, E.D.Nicholas, E.R.Watts and D.G.Staines. Friction Based Welding Technology for Aluminium. Materials Science Forum Vols. 396-402 (2002) pp. 1543-1548. 2002. Trans Tech Pablications, Switzerland. Fig.1a). Соединяемые детали располагают так, чтобы обеспечить сухое трение в контакте между ними. При быстром вращении на стыкуемых поверхностях разрушаются поверхностные загрязнения, зоны стыка разогревается до пластичного состояния материала и при осадке формируется соединение. Недостатком данного способа сварки является его ограниченность в использовании только для соединения цилиндрических деталей и образование грата в зоне соединения. Формирование грата требует проведения механической обработки стыка после сварки.

Известен способ сварки трением с перемешиванием (патент Великобритании №9125978.8), при котором сварку осуществляют в три этапа. На первом этапе вращающийся с высокой скоростью инструмент цилиндрической или ступенчатой формы с заплечником погружают в стык соединяемых деталей на глубину, примерно равную их толщине. Когда заплечник инструмента войдет в контакт с поверхностью деталей, погружение останавливают и включают перемещение инструмента вдоль линии соединения. На третьем этапе (по окончании сварки) вращающийся инструмент поднимают и выводят из стыка. Недостатком данного метода сварки трением с перемешиванием является повышенный износ инструмента при его введении в стык деталей, а также его поломки в процессе сварки листов толщиной 5-6 мм из-за недостаточного разогрева корневой части соединения.

Наиболее близким по технической сущности к заявляемому является способ сварки трением с перемешиванием, при котором предварительно в стыке соединяемых деталей выполняют сквозное отверстие диаметром больше диаметра наконечника инструмента (W.M.Thomas, E.D.Nicholas, E.R.Watts, D.G.Staines. Friction Based Welding Technology for Aluminium. Materials Science Forum Vols. 2002. pp. 1543-1548). Затем вращающийся инструмент погружают в отверстие до соприкосновения заплечника с поверхностью деталей. Когда заплечник инструмента войдет в контакт с поверхностью деталей, погружение останавливают и включают перемещение инструмента вдоль линии соединения. Недостатком данного способа является частый выход инструмента из строя из-за скалывания наконечника в корневой части соединения, а также послойное расположение оксидных пленок в сварном шве. Последнее явление приводит к существенному снижению прочностных свойств соединений, особенно при циклических нагрузках.

Предлагаемый способ сварки трением стыковых соединений из алюминиевых сплавов обеспечивает полное проплавление деталей, формирует корень шва более равномерной формы при минимальном технологическом припуске. Этот технологический прием не требует увеличения толщины заготовок, что уменьшает затраты на последующую механическую обработку сварного соединения. Подобранное соотношение скорости вращения инструмента и скорости его перемещения вдоль стыка соединяемых деталей способствует качественному формированию их соединения и мелкодисперсному распределению фрагментов оксидных пленок.

Технический результат, на достижение которого направлено данное изобретение, обеспечивается путем выполнения на стыке свариваемых деталей сквозного отверстия под углом α к нормали к поверхности деталей, в которое погружают вращающийся инструмент, состоящий из наконечника в виде тела вращения с заплечником, до контакта последнего с поверхностью деталей, причем угол α оси сквозного отверстия определяется соотношением α=(0,8-1,0)δ, при диаметре отверстия заданном в пределах D=d+(0,10-0,15) мм, глубина погружения наконечника вращающегося инструмента в отверстие составляет (0,90-0,95) δ, где δ - толщина деталей, а скорость перемещения вращающегося инструмента вдоль стыка деталей регулируется в пределах 0,20-0,35 мм/об.

Подробнее сущность заявляемого способа поясняется чертежами:

на фиг.1 - изображена принципиальная схема выполнения способа (начало процесса);

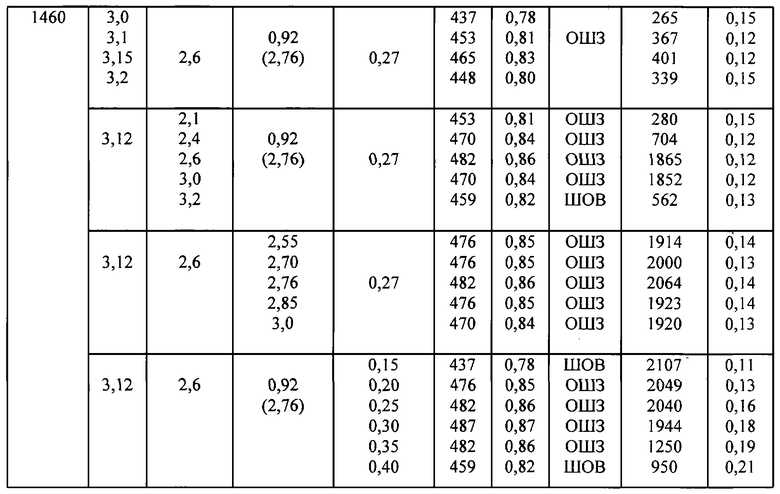

на фиг.2 - показана схема формирования соединения в процессе перемещения инструмента;

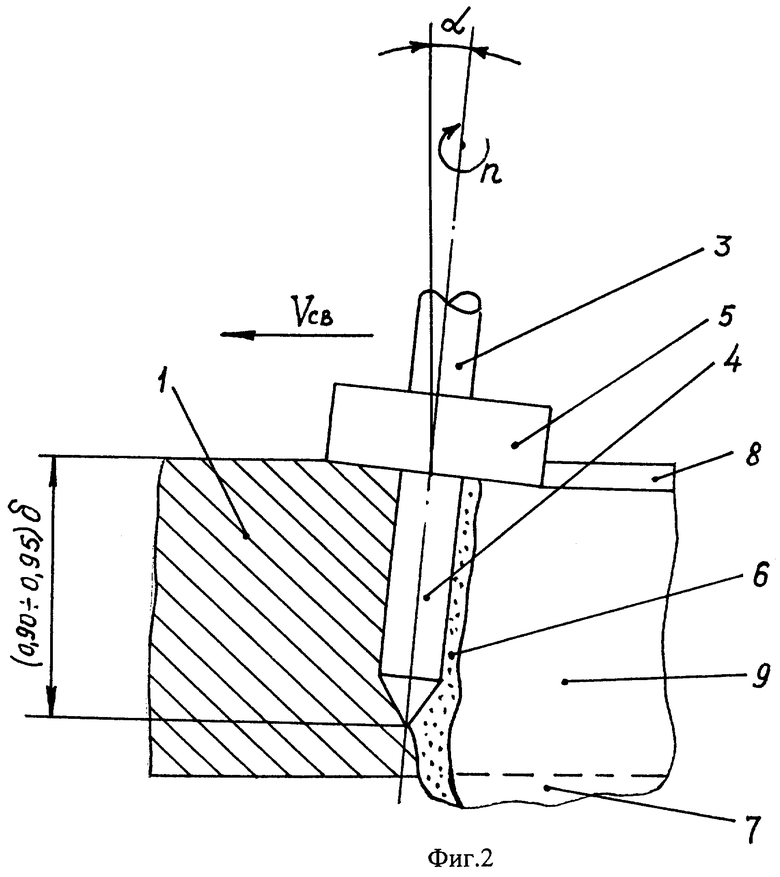

на фиг.3 - внешний вид корневой части соединения при различной величине заглубления инструмента;

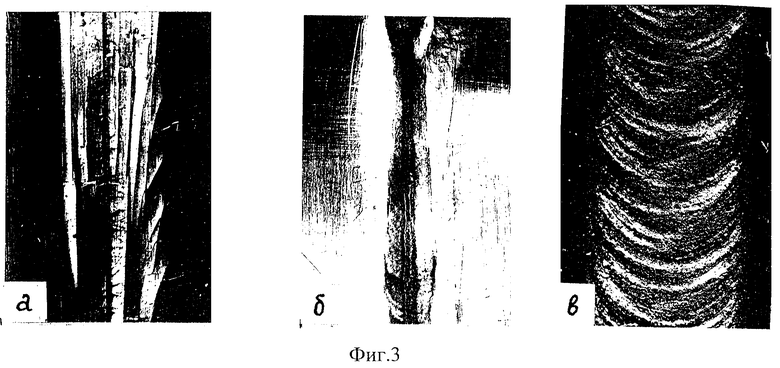

на фиг.4 - микроструктура в зоне соединения сплава 1460.

Предложенный способ сварки трением осуществляется следующим образом.

Детали 1 устанавливают в сварочном приспособлении (на чертеже не показано). В плоскости их стыка деталей под углом α к нормали к их поверхности выполняют сквозное отверстие 2 диаметром на 0,1-0,15 мм больше диаметра наконечника инструмента 3. Величину угла задают в пределах (0,8-1,0) δ, где δ - толщина деталей. Затем в отверстие 2 помещают инструмент 3, состоящий из наконечника 4 в виде тела вращения и заплечника 5. Наконечник 4 заглубляют в отверстие 2 на 0,90-0,95 толщины деталей до контакта заплечника 5 с поверхностью детали. Затем инструмент 3 приводят во вращение и задают его перемещение вдоль линии стыка деталей в пределах 0,20-0,35 мм/об. При перемещении вращающегося инструмента 3 металл 6, разогретый за счет трения заплечника 5 о поверхность деталей, в твердожидком состоянии поступает вдоль образующей наконечника 4 и формирует проплав 7. Формирование проплава 7 осуществляется за счет металла технологического припуска 8 (фиг.2).

При величине угла α менее 0,8δ наблюдается частота поломок и износ инструмента, характерный для случая сварки без предварительного выполнения сквозного отверстия. В случае, если величина угла превышает 1,0δ, наблюдаются возмущения в переносе металла на периферийной части заплечника 5 и формирование в центральной части шва несплошностей.

Величина заглубления вращающегося инструмента 3 в толщину детали определяет качество формирования корневой части шва. При заглублении менее 0,90δ наблюдается неполное проплавление деталей, что недопустимо для ответственных конструкций. При заглублении вращающегося инструмента 3 более 0,95δ происходит интенсивное вытеснение металла в отверстие 2 и формирование корня шва неравномерной формы с высотой проплава до 2-3 мм. Это приводит к увеличению необходимого технологического припуска со стороны воздействия заплечника 5 и соответствующего увеличения толщины заготовок и затрат на механическую обработку их после сварки. В ряде случаев при ограничении толщины заготовок это условие выполнить невозможно. Поэтому оптимальным следует считать заглубление инструмента 0,90-0,95 толщины деталей.

На качество формирования соединения и распределение фрагментов оксидных пленок в нем оказывает существенное влияние соотношение скорости вращения инструмента 3 и скорости его перемещения вдоль стыка деталей. При перемещении указанного инструмента вдоль стыка со скорость менее 0,20 мм/об наблюдается перегрев металла в зоне соединения, образование зон с повышенным содержанием фрагментов оксидных пленок в металле шва. В конечном итоге, указанные явления сказываются на снижении механических свойств сварных соединений. Увеличение скорости перемещения инструмента 3 более 0,35 мм/об приводит к формированию микропустот в шве и повышению частоты выхода упомянутого инструмента из строя по причине поломки.

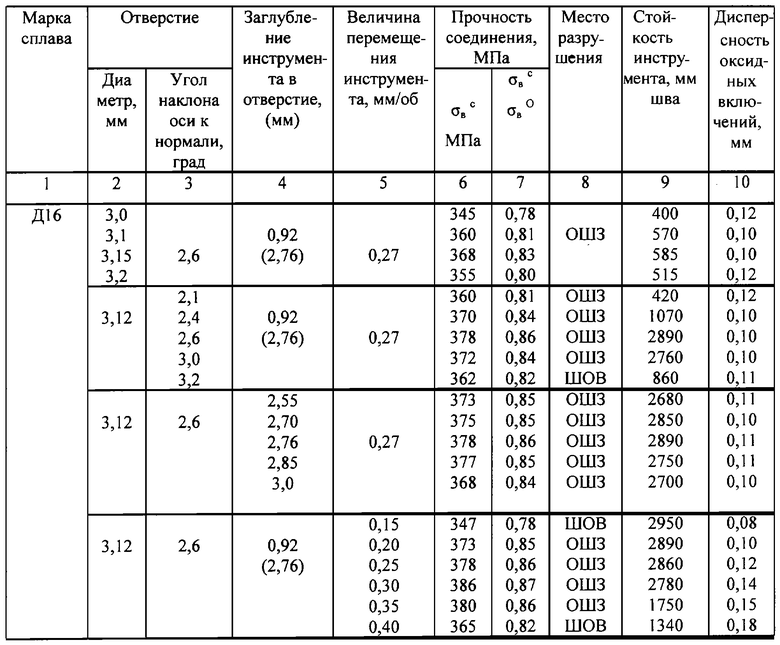

Были проведены эксперименты по сварке образцов из сплавов Д16 и 1460 толщиной 3 мм. Сварку образцов осуществляли на фрезерном станке, оснащенном специальным фиксирующим приспособлением для установки образцов. Для сварки применяли инструмент 3, состоящий из конического наконечника 4 высотой 3,5 мм (с основаниями 3,0 и 3,5 мм) и заплечника 5 диаметром 12 мм. Инструмент изготовляли из жаропрочного сплава ХН55ВМКТЮ. Рабочая часть заплечника 5 выполнялась полированной. При сварке скорость вращения инструмента 3 составляла 900 об/мин. Полученные результаты приведены в таблице.

Эксперименты показали, что при изменении величины заглубления инструмента 3 в отверстие 2 изменяется характер формирования корня шва. Так при заглублении инструмента менее 0,90 δ (2,7 мм) в корне шва формируется непровар (фиг.3а). При заглублении на уровне (0,90-0,95) δ в корне шва формируется равномерный валик (фиг.3б), а величина припуска с лицевой стороны соединения составляет 1-1,5 мм. При заглублении более 0,95 δ (2,85 мм) корневой валик формируется неравномерным с отдельными утолщениями, а величина необходимого припуска с лицевой стороны возрастает до 2,7-3,1 мм (фиг.3в).

Использование данного способа позволяет получить сварные соединения высокого качества из алюминиевых сплавов с низкой свариваемостью. Качество получаемых соединений подтверждается исследованиями микроструктуры сварных соединений сплава 1460 (фиг.4).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ТРЕНИЕМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2350443C2 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ СТЫКОВЫХ СОЕДИНЕНИЙ ВЫСОКОПРОЧНЫХ АЛЮМИНИЙ-ЛИТИЕВЫХ СПЛАВОВ СИСТЕМЫ AL-CU-LI | 2017 |

|

RU2679787C1 |

| Способ сварки трением с перемешиванием стыковых соединений алюминиевых сплавов | 2018 |

|

RU2686494C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2634389C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ СТЫКОВЫХ СОЕДИНЕНИЙ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2412034C2 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| Способ комбинированной стыковой сварки трением с перемешиванием деталей из алюминиевого сплава АМг6 | 2024 |

|

RU2837694C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ АЛЮМИНИЕВЫХ ДЕФОРМИРУЕМЫХ СПЛАВОВ | 2016 |

|

RU2634402C1 |

| Способ получения композиционных материалов из несмешивающихся компонентов на основе технологии сварки трением с перемешиванием | 2023 |

|

RU2828266C1 |

| ИНСТРУМЕНТ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ АЛЮМИНИЕВЫХ СПЛАВОВ И СПОСОБ СВАРКИ | 2007 |

|

RU2357843C2 |

Изобретение может быть использовано при стыковом соединении деталей из алюминиевых сплавов, имеющих низкую свариваемость. На стыке деталей предварительно выполняют сквозное отверстие и погружают в него наконечник вращающегося инструмента до контакта его заплечика с поверхностью деталей. Ось отверстия располагают под углом α к нормали к поверхности деталей в плоскости их стыка, определяемым соотношением α=(0,8-1,0) δ, где δ - толщина деталей. Диаметр отверстия задают в пределах D=d+(0,10-0,15) мм. Наконечник заглубляют в стык на (0,90-0,95) δ. Скорость перемещения инструмента вдоль стыка деталей регулируют в пределах 0,20-0,35 мм/об. Способ обеспечивает снижение поломок инструмента и повышение качества соединений. 4 ил., 1 табл.

Способ сварки трением стыковых соединений из алюминиевых сплавов, при котором на стыке деталей предварительно выполняют сквозное отверстие, в которое погружают вращающийся инструмент, состоящий из наконечника в виде тела вращения с заплечиком, до контакта заплечика с поверхностью деталей, отличающийся тем, что ось отверстия располагают под углом α к нормали к поверхности деталей в плоскости их стыка, определяемом соотношением α=(0,8÷1,0)δ, диаметр отверстия задают в пределах D=d+(0,10÷0,15) мм, наконечник заглубляют в стык на (0,90÷0,95)δ, где δ - толщина деталей, а скорость перемещения инструмента вдоль стыка деталей регулируют в пределах 0,20 - 0,35 мм/об.

| W.M.THOMAS et al | |||

| Friction Based Welding Technology for Aluminium | |||

| Materials Scence Forum Vols | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Насос для откачивания жидкости из буровых скважин | 1923 |

|

SU1543A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ И НЕРАСХОДУЕМЫЙ ЩУП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2126738C1 |

| Способ шовной сварки трением | 1985 |

|

SU1393566A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

2005-03-10—Публикация

2003-05-27—Подача