Изобретение относится к области химической промышленности, в частности к созданию более экономичных новых двухкомпонентных (бинарных) гетерогенных нанесенных катализаторов полимеризации этилена.

Известно, что современные высокоактивные каталитические системы на основе металлоценовых катализаторов приводят к получению полимеров, в частности полиэтиленов с узким молекулярно-массовым распределением (ММР), что создает значительные проблемы при их переработке.

С целью улучшения перерабатываемости полиолефинов прибегают к методу расширения ММР путем смешения расплавов полимеров с различной молекулярной массой (ММ), что приводит к значительным затратам энергии.

Более удобным методом является так называемый метод “реакторного смешения”, который позволяет на стадии полимеризации использовать для получения полимеров с хорошими реологическими свойствами смеси одноцентровых катализаторов или комбинацию одноцентрового и обычного катализатора Циглера-Натта [Cho H.S., Choi Y.H., Lee W.Y. Characteristics of ethylene polymerization over Ziegler-Natta/metallocene catalysts comparison between hybrid and mixed catalysts. Catal. Today 2000, v.63, p.523-530; Margues M.F.W., Pombo C.C., Silva R.A., Conte A. Binary metallocene supported catalyst propylene polymerization. Eur.Polymer J., 2003, v.39, p.561-567; Заявка WO 03/029303, C 08 F 4/64, 10.04.2003].

Известны катализаторы полимеризации этилена и сополимеризации его с α -олефинами, состоящие из нанесенного на носитель, например SiO2, катализатора Циглера-Натта (“раннего” металла), а затем добавленного к нему комплекса на основе метилалюмоксана (МАО) и тридентантного соединения FeCl2 (“позднего” металла). В результате смешения при определенных условиях полученный порошкообразный нанесенный катализатор используют для полимеризации и сополимеризации. Полученный полимер имеет ММР (Mw/Мn)=28,5 [Заявка WO 99/12981, C 08 F 4/70, C 07 D 213/53, C 07 F 15/02, 18.03.1999].

Также известен катализатор, состоящий из смеси нанесенного на SiO2, или Аl2O3, или MgCl2, или другой носитель тридентантного азотсодержащего бис-(имино)пиридиниевого Fe или Со-комплекса и катализатора Циглера-Натта или металлоцена, или нанесенных Сr-окисных катализаторов для полимеризации и сополимеризации α -олефинов. [Заявка WO 00/69869, C 07 F 15/00, 15/02, 15/06; С 08 F 10/00, 4/64, 4/68, 12.04.2000].

Наиболее близким по технической сущности является каталитическая система, состоящая из соединения “раннего” металла (Ti, Zr, Hf) с соответствующим лигандом и соединения “позднего” металла (Ni, Fe, Pd) с соответствующим лигандом с азотным скелетом, которые нанесены на предварительно оптимальным образом подготовленный носитель, например SiO2, с последующим добавления активатора, предпочтительно в присутствии мономера [Заявка WO 98/38228, C 08 F 4/44, 17.07.2001].

Достоинством этого изобретения является требование, чтобы оба компонента (“раннего” и “позднего” переходных металлов), имеющие разные каталитические центры, были по природе относительно близки и вследствие этого смогли бы обеспечить синтез таких полимеров, которые хорошо бы смешивались. Также в изобретении оговаривается, что при проведении полимеризации лучше не использовать сомономеры, а получать благодаря композиции катализаторов полиэтилен с различной степенью разветвленности. К сожалению, в патенте содержится только два примера, которые описывают полимеризацию этилена на смесях только гомогенных катализаторов, т.е. не нанесенных. В примере 1 приводится полимеризация этилена при 50° С на 1,2-бис(2,6-изопропилфенилимино)-аценафтильном комплексе NiBr2 (3.2· 10-6 моля) и дициклопентадиенил хлориде циркония (0.17· 10-6 моля), т.е. удельная доля Ni (χ Ni) в смеси с Zr составляет 0,95; метилалюмоксан (MAO)/Σ кaт=4450:1, моль/моль; активность = 39640 кг/молькат·МПа· час; количество СН3/1000С=21. В примере № 2: Тn=40° С; МАО/Σ кат=3220:1; χ Ni=0,87; активность - 5000 кг/молькат·МПа· час; СН3/1000С=12.

Основными недостатками прототипа являются отсутствие заявленных в формуле изобретения примеров по полимеризации этилена на композиции катализаторов, нанесенных на носитель, которые дали бы возможность оценить экономическую ценность патента (протекание полимеризации при повышенных температурах >50° С; нет данных по мольному соотношению МАО к смеси катализатора при нанесении, так как в вышеприведенных примерах на гомогенных смесях оно слишком высокое и равно ~4000:1), а также подтвердить цель изобретения: получение разветвленных полимеров в отсутствие сомономера в реальных промышленных условиях.

В опубликованной литературе нам не удалось выявить статей и патентов, описывающих нанесенные каталитические системы на основе бинарной смеси комплексов “поздних” металлов с лигандами с азотным скелетом.

Изобретение решает задачу синтеза нанесенных на двуокись кремния катализаторов на основе бинарной смеси комплексов “поздних” металлов с лигандами с азотным скелетом, позволяющих в реальных условиях с использованием только этилена получать широкий марочный ассортимент полиэтиленов (ПЭ) с различными ММ и ММР, в том числе с короткоцепочечными разветвлениями.

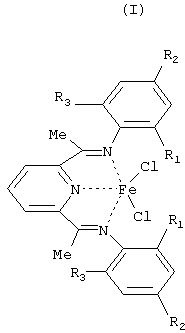

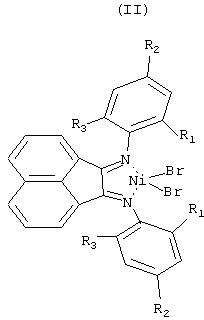

Задача решается тем, что в качестве комплексов “поздних” металлов используют бис-(имино)пиридильный комплекс хлорида железа (I) и бис-(имино)аценафтильный комплекс бромида никеля (II) следующих структур:

где (I) - R1=циклогексил, R2=R3=СН3; (II) - R1=циклопентил, R2=R3=СН3 и метилалюмоксана.

В качестве подложки (носителя) используют диоксид кремния SiO2 марки "Davison 952W".

Соотношение величин мольных долей железа к мольным долям никеля составляет 1:1-1:9.

Если в смеси комплексов содержание железа больше, чем содержание никеля, то активность катализатора увеличивается, но при этом короткоцепочечная разветвленность полученного полиэтилена уменьшается. При соотношении выше, чем 1:9, короткоцепочечная разветвленность полученного полиэтилена увеличивается, но при этом падает активность катализатора.

Катализатор по изобретению готовят тремя вариантами способа.

По первому варианту его готовят нанесением на подложку гомогенной смеси комплексов “поздних” переходных металлов, таких как бис-(имино)пиридильный комплекс хлорида железа и бис-(имино)аценафтильный комплекс бромида никеля.

По второму варианту на подложку поочередно наносят бис-(имино)пиридильный комплекс хлорида железа, а затем бис-(имино)аценафтильный комплекс бромида никеля или наоборот.

По третьему варианту его готовят смещением индивидуально нанесенных на подложку комплексов.

В качестве растворителей при нанесении катализатора используют толуол и н-гексан.

В качестве сокатализатора при нанесении используют МАО.

Суспензионную полимеризацию этилена проводят при давлении 0.3-1.0 МПа и температуре 50-80° С.

В качестве растворителей при полимеризации используют н-гексан, н-гептан, бензин и др.

Полимеризацию этилена в зависимости от варианта способа приготовления бинарного нанесенного катализатора проводят в присутствии сокатализатора - алюминийтриизобутил (Аl[i-С4Н9]3) или без него.

Ниже приводятся примеры, иллюстрирующие данное изобретение.

Пример 1.

Подготовка подложки - диоксида кремния.

Подготовку SiO2 для нанесения проводят по общепринятой методике: прокаливают SiO2 при 650° С в течение 4 ч в атмосфере инертного газа аргона. Подготовленную таким образом подложку-носитель хранят в герметичной ампуле в эксикаторе.

Пример 2.

Приготовление смеси диоксида кремния с метилалюмоксаном.

Непосредственно перед нанесением SiO2 дегазируют от остатков воздуха (кислорода) в течение 1 ч при комнатной температуре (tкомн) путем вакуумирования. При всех способах нанесения катализатора используют SiO2 с предварительно нанесенным на ее поверхность МАО из расчета 10-18 мас.% Аl. Например, в случае нанесения МАО (10 мас.% Аl) к 1,0 г SiO2 добавляют 0,27 г 10%-го раствора МАО в толуоле (ф. Witco), что соответствует 3,1 мл или 4,65· 100-3 моля, затем добавляют 7 мл раствора толуола; при нанесении на 1,0 г SiO2 15-18 мас.% Аl добавляют 0,47 г 10%-го раствора МАО в толуоле (5,4 мл или 8,1· 10-3 моля) и 5 мл раствора толуола.

Нанесение расчетного количества МАО проводят в инертной атмосфере при tкомн в стеклянной двугорлой колбе с магнитной мешалкой в течение 3 ч. Затем смесь SiO2+МАО (SMAO) освобождают от толуола вакуумированием при tкомн и дважды промывают толуолом от избытка (ненанесенного) МАО. Количество МАО в промывном растворе толуола определяют методом Фурье-спектроскопии по характеристической полосе поглощения ~1200 см-1. Уже после первой промывки из носителя вымывается небольшое количество МАО. После второй промывки количество нанесенного МАО сохраняется. Далее проводят окончательную сушку SMAO вакуумированием при перемешивании. Приготовление SMAO проводят перед каждым синтезом нанесенного катализатора.

Пример 3.

Синтез нанесенного катализатора Iн на основе 2,6-бис-[1-(2,4-диметил-6-циклогексилфенилимино)этил] пиридин хлорида железа (I).

В двухгорлую колбу, содержащую 0,57 г SMAO в инертной атмосфере при tкомн, добавляют 3,2 мг I и 5 мл толуола. Нанесение I проводят в течение 1 ч при постоянном перемешивании (tкомн). При этом мольное соотношение МАО: I составляет 640:1. Сушку проводят вакуумированием (tкомн) до постоянной массы. Получают 0,573 г сухого нанесенного катализатора Iн, содержащего 4,9· 10-6 моля катализатора I.

Пример 4. (контрольный).

Полимеризация этилена на нанесенном катализаторе Iн.

Полимеризацию этилена проводят в стальном автоклаве, снабженном мешалкой, емкостью 150 мл, в который загружают 44 мл н-гексана, 0,73 мл (1,1· 10-4 моля) раствора [Аl(i-С4Н9)3] и 0,1328 г Iн с 5 мл н-гексана. Al(i-С4Н9)3/Fе(Iн)=100:1, моль/моль.

Полимеризацию проводят при 70° С при давлении этилена 0,3 МПа. Процесс прерывают добавлением в реакционную смесь этилового спирта. Полученную суспензию полимера фильтруют и сушат в вакууме при 60° С. Выход полиэтилена (ПЭ) 18,1 г; активность 54850 кг ПЭ/молькат·МПа· ч; [η ]=3,98 дл/г; Мv=419· 103; ρ =966,5 кг/м3; Тпл=139,5° С; Δ Нпл=186,69 Дж/г; СН3/1000С=0,3.

Пример 5.

Синтез нанесенного катализатора IIн на основе [1,2-бис-(2-циклопентил-4,6-диметилфенилимино)аценафтен]бромида никеля II.

В двухгорлую колбу, содержащую 0,8 г SMAO в инертной атмосфере, добавляют 7 мл толуола при 0° С и 5,3 мг II. Нанесение II проводят при постоянном перемешивании в течение 1 ч при 0° С. Затем вакуумированием удаляют толуол (tкомн), остаток вновь охлаждают до 0° С, добавляют 5 мл н-гексана и 0,3 мл (0,0263 г) 10%-го раствора МАО в толуоле и при 0° С и постоянном перемешивании наносят МАО в течение 1 ч. Σ МАО/II=620:1. Сушку IIн проводят до постоянной массы путем вакуумирования от растворителя. 1 г нанесенного катализатора IIн содержит 8,5· 10-6 моля катализатора II.

Пример 6. (контрольный).

Полимеризация этилена на IIн.

Полимеризацию проводят по примеру 4, но при 50° С; навеска IIн равна 0,1357 г; сокатализатор (Аl(i-С4Н9)3) - отсутствует. Выход ПЭ - 9,08 г, активность - 25500 кг ПЭ/молькат·МПа· ч; [η ]=4,0 дл/г; Mv=280· 10-3; ρ =933 кг/м3; Тпл=123,6° С; Δ Нпл=118,4 Дж/г; СН3/1000С=16,9.

Пример 7.

Синтез нанесенного катализатора IIIн на бинарной смеси I и II (первый способ).

К 1,8 г SMAO в инертной атмосфере при 0° С добавляют 6,3 мг (9,56· 10-6 моля) I и 7,4 мг (9,97· 10-6мoля) II катализаторов и 10 мл толуола, при перемешивании и в течение 1 ч при 0° С проводят нанесение бинарной смеси I и II. Затем полученную смесь освобождают от толуола вакуумированием при tкомн, охлаждают снова до 0° С. Σ МАО/Σ кат=525:1, моль/моль. Окончательную сушку полученного катализатора IIIн проводят вакуумированием н-гексана при перемешивании при tкомн 1 г нанесенного катализатора IIIн содержит 7,5 мг смеси I и II или 3,4 мг (5,19· 10-6 моля) I и 4,1 мг (5,42· 10-6 моля) II.

Доля железа χ Fe=[Fe]/([Fe]+[Ni])=0,49; (χ Ni=0.51).

Пример 8-11.

Полимеризация этилена на IIIн.

Полимеризацию на катализаторе IIIн проводят по примеру 6, но в условиях, приведенных в таблице 1. В таблице приведены также полученные результаты.

Пример 12.

Синтез нанесенного катализатора IVн на бинарной смеси I и II катализаторов (первый вариант).

Синтез проводят в условиях синтеза катализатора IIIн, но наносят на SMAO (1,0 г) 0,2 мг I и 2,2 мг II.

1 г нанесенного катализатора содержит 3· 10-7 моля I и 2,85· 10-6 моля II, т.е. χ Fe=0,10; χ Ni=0,90.

Примеры 13-14.

Полимеризация этилена на катализаторе IVн.

Полимеризацию проводят на катализаторе IVн по примеру 6, но в условиях, приведенных в таблице 2. Полученные результаты также отражены в таблице 2.

Пример 15.

Синтез нанесенного катализатора vH на бинарной смеси I и II катализаторов (второй вариант).

К 1,38 г SMAO добавляют 5,2 мг I в 8 мл толуола и в течение 1 ч в инертной атмосфере при tкомн при постоянном перемешивании наносят на подложку. Затем при tкомн вакуумируют толуол, смесь охлаждают до 0° С, добавляют 5,6 мг II в 8,0 мл толуола и продолжают нанесение II при 0° С в течение 1-го ч. По истечении времени нанесения вновь вакуумированием при tкомн удаляют толуол, затем при 0° С добавляют 0,3 мл 10%-го раствора МАО в толуоле (0,026 г) и 8 мл н-гексана. Смесь перемешивают при 0° С в течение 1 ч. Сушку катализатора vH проводят в вакууме при tкомн при перемешивании до постоянной массы.

1 г нанесенного катализатора содержит 1,08· 10-5 моля смеси I и II катализаторов. Σ МАО/Σ кат=520:1, моль/моль, где χ Fe=0,51; χ Ni=0,49.

Пример 16-17.

Полимеризация этилена на катализаторе vH.

Полимеризацию проводят по примеру 4, но в условиях, приведенных в таблице 3. Полученные результаты также отражены в таблице 3.

Пример 18.

Синтез нанесенного катализатора VIн на бинарной смеси I и II катализаторов (второй вариант).

Синтез проводят в условиях получения катализатора Vн, но первым на SMAO (1,23 г) наносят катализатор II (5,0 мг), а только потом I (условия нанесения II и I описаны в синтезе Vн катализатора).

1 г нанесенного катализатора содержит 1,06· 10-5 моля бинарного катализатора I и II. МАО/Σ кат=534:1; χ Fe=0,50; χ Ni=0,50.

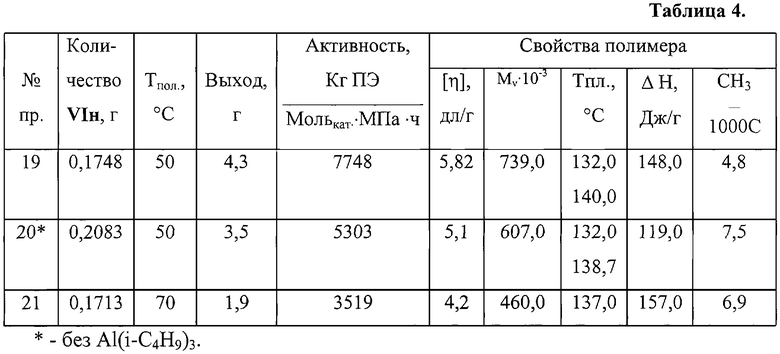

Примеры 19-21.

Полимеризация этилена на катализаторе VIн.

Полимеризацию проводят по примеру 4, но в условиях приведенных в таблице 4, где также отражены результаты.

Пример 22.

Синтез нанесенного катализатора vIIн на бинарной смеси Iн и IIн катализаторов (третий вариант).

Синтез проводят при смешении индивидуальных нанесенных катализаторов Iн и IIн, полученных на основе катализаторов I и II (примеры 3 и 5). Смешение осуществляют перед каждой полимеризацией в одной ампуле.

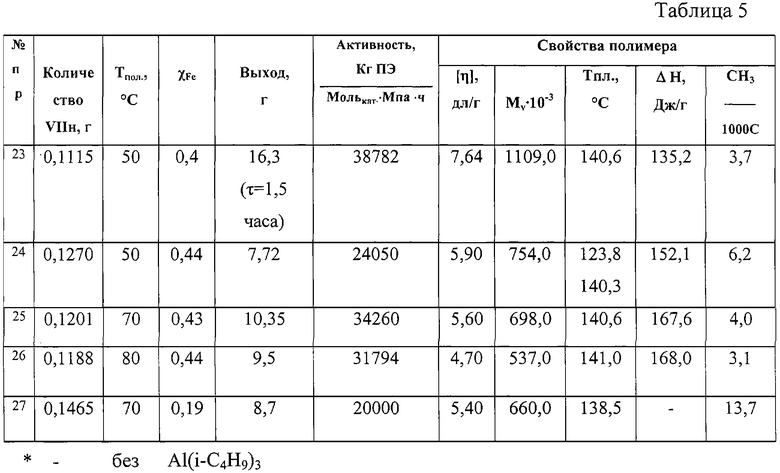

Примеры 23-27.

Полимеризация этилена на катализаторе VIIн.

Полимеризацию проводят по примеру 4, но в условиях приведенных в таблице 5. В этой таблице также приведены результаты.

При сопоставлении результатов, полученных при полимеризации этилена на двухкомпонентных нанесенных катализаторах, синтезированных тремя вариантами способа, можно отметить следующие моменты:

1. Наибольшая активность обнаружена для катализаторов, полученных по первому и третьему варианту способа нанесения (IIIн и VIIн катализаторы). Причем для систем, полученных с использованием третьего варианта способа нанесения (VIIн), выход полимера выше, чем суммарный (аддитивный) выход, получаемый на индивидуальных составляющих смесь катализаторах Iн и IIн. Этот результат указывает на то, что в бинарной смеси один каталитический компонент усиливает другой.

2. Независимо от способа нанесения катализаторов удается регулировать короткоцепочечную разветвленность полученных полиэтиленов. Наибольшая разветвленность получена в опытах, когда удельное содержание комплекса II на поверхности носителя χ Ni=0,8-0,9, причем на IVн и VIIн катализаторах сохраняется высокая активность, несмотря на малую долю более активного компонента катализатора.

3. При повышении температуры полимеризации до 80° С активность и катализаторов и ММ образующихся полимеров сохраняются на высоком уровне.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА НА ОСНОВЕ БИС(ИМИННЫХ) КОМПЛЕКСОВ С БРОМИДОМ НИКЕЛЯ | 2002 |

|

RU2202559C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНЕСЕННЫХ КАТАЛИЗАТОРОВ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2006 |

|

RU2302292C1 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА НА ОСНОВЕ БИС(ИМИНО)ПИРИДИЛЬНЫХ КОМПЛЕКСОВ | 2001 |

|

RU2194056C1 |

| КАТАЛИЗАТОР НА ОСНОВЕ МОСТИКОВОГО БИС(ФЕНОКСИ-ИМИННОГО) КОМПЛЕКСА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2006 |

|

RU2315659C1 |

| КАТАЛИЗАТОР НА ОСНОВЕ МОСТИКОВОГО БИС(ФЕНОКСИИМИННОГО) КОМПЛЕКСА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2008 |

|

RU2364607C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПОЛИОЛЕФИНЫ, ПОЛУЧЕННЫЕ НА ЕЕ ОСНОВЕ | 2010 |

|

RU2458938C1 |

| Катализатор димеризации этилена в бутены и способ его приготовления | 2018 |

|

RU2701511C1 |

| Способ получения бутенов в процессе димеризации этилена | 2019 |

|

RU2707299C1 |

| КОМПЛЕКСНЫЙ МЕТАЛЛООРГАНИЧЕСКИЙ КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА, СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНОГО СТЕРЕОБЛОЧНОГО ПОЛИПРОПИЛЕНА | 2004 |

|

RU2275380C2 |

| Компонент катализатора для полимеризации этилена в высоколинейный полиэтилен, катализатор и способ его приготовления | 2019 |

|

RU2704263C1 |

Изобретение относится к области химической промышленности, в частности к созданию двухкомпонентных гетерогенных нанесенных катализаторов полимеризации этилена. Описан двухкомпонентный нанесенный катализатор полимеризации этилена, включающий в свой состав алюмооксан, смесь комплексов переходных металлов с лигандами с азотным скелетом и подложку, в качестве комплексов переходных металлов он содержит бис-(имино)пиридильный комплекс хлорида железа и бис-(имино)аценафтильный комплекс бромида никеля. По первому варианту катализатор готовят нанесением на подложку гомогенной смеси комплексов переходных металлов. По второму варианту на подложку поочередно наносят бис-(имино)пиридильный комплекс хлорида железа, затем бис-(имино)аценафтильный комплекс бромида никеля или наоборот. По третьему варианту его готовят смешением индивидуально нанесенных на подложку комплексов. Описан способ получения полиэтилена с использованием указанного выше катализатора. Технический результат - предлагаемый катализатор позволяет в реальных условиях с использованием только этилена получать широкий марочный ассортимент полиэтиленов (ПЭ) с различными ММ и ММР, в том числе с короткоцепочечными разветвлениями. 5 н. и 2 з.п. ф-лы, 5 табл.

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| RU 95113585 A1, 10.06.1997 | |||

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1995 |

|

RU2135522C1 |

| WO 00/69869 A1, 23.11.2000 | |||

| Устройство для обогрева рыболовной лунки | 1978 |

|

SU874005A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2005-03-20—Публикация

2004-01-29—Подача