Изобретение относится к области химической промышленности, в частности к созданию более стойких к полярным средам высокоактивных гомогенных катализаторов, позволяющих получать линейные, высококристаллические высоко- и сверхвысокомолекулярные полиэтилены с улучшенной морфологией частиц полимера, практически не налипающих на стенки реактора.

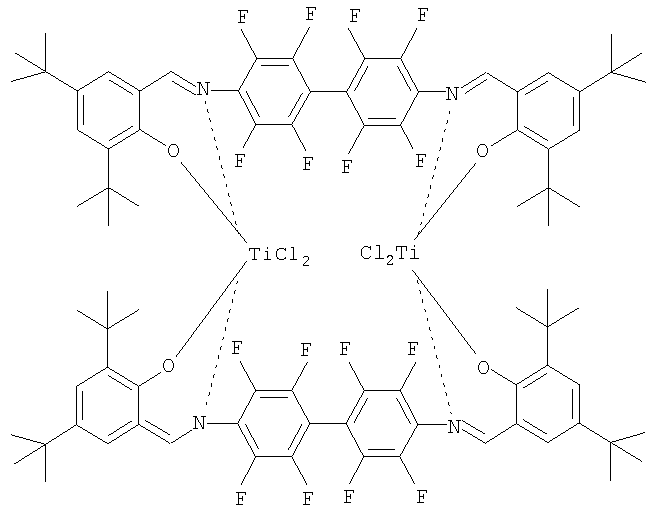

Известен катализатор полимеризации этилена на основе биядерного фторсодержащего бис(феноксииминного) комплекса титана следующей формулы:

[1. Гагиева С.Ч., Сухова Т.А., Савинов Д.В., Бравая Н.М., Белоконь Ю.М., Булычев Б.М. Новый биядерный фторсодержащий бис(салицилиден)иминный комплекс титана: синтез и каталитические свойства в полимеризации этилена и пропилена. Известия АН, Сер. Хим. 2004. №12. С.2652-2656], где описан его синтез и полимеризация этилена (или пропилена), а также проведено сравнение кинетики полимеризации на аналогичном катализаторе моноядерного типа, которое показало резкое различие активности биядерного (1051 кг/мольTi·ч) и моноядерного (6790 кг/мольTi·ч) комплексов.

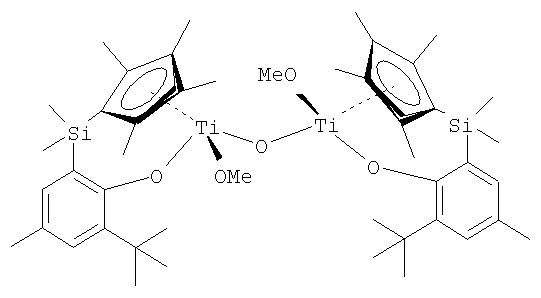

Известен также катализатор на основе биядерного комплекса µ-оксо-титана, содержащий феноксициклопентадиенильный лиганд с SiMe2-мостиком общей формулы:

[2. Hanaoka Н., Hino Т., Nabika М., Kohno Т., Yanagi К., Oda Y., Imai A., Mashima К., Synthesis and characterization of titanium alkyl, oxo and diene complexes bearing a  -bridged phenoxy-cyclopentadienyl ligand and their catalytic performance for copolymerization of ethylene and 1-hexene. J. Organomet. Chem. 2007. V. 692. P. 4717-4734], где отмечается, что активность биядерного комплекса при сополимеризации этилена с гексеном сравнима с активностью моноядерного комплекса для тех же условий синтеза при температуре 40°С (соответственно 38000 и 34000 кг/молькат.·ч), а при 130°С - приблизительно в 3 раза ниже (соответственно 9000 и 32000 кг/молькат.·ч).

-bridged phenoxy-cyclopentadienyl ligand and their catalytic performance for copolymerization of ethylene and 1-hexene. J. Organomet. Chem. 2007. V. 692. P. 4717-4734], где отмечается, что активность биядерного комплекса при сополимеризации этилена с гексеном сравнима с активностью моноядерного комплекса для тех же условий синтеза при температуре 40°С (соответственно 38000 и 34000 кг/молькат.·ч), а при 130°С - приблизительно в 3 раза ниже (соответственно 9000 и 32000 кг/молькат.·ч).

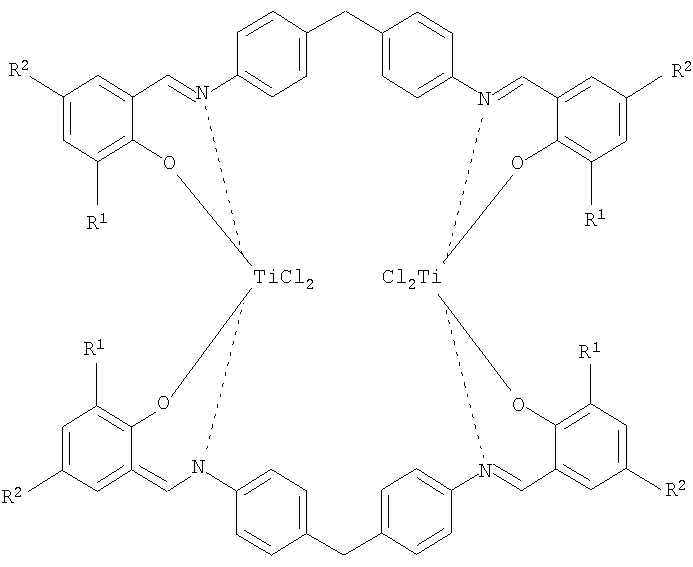

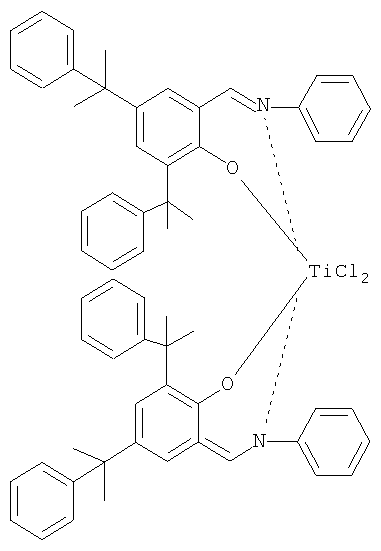

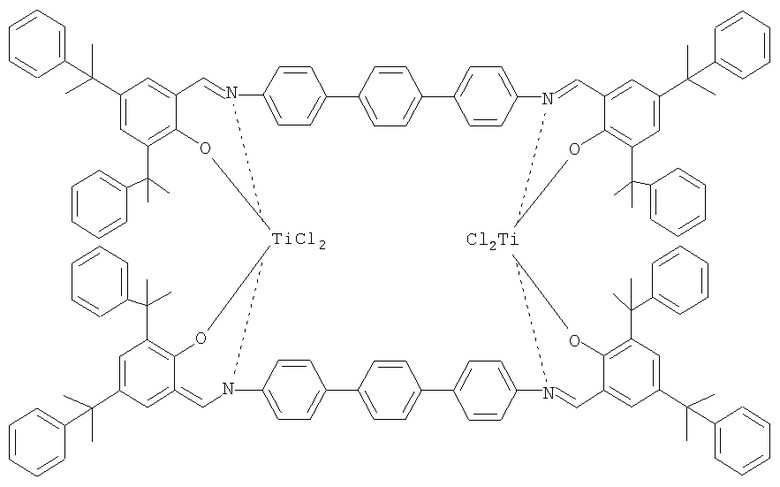

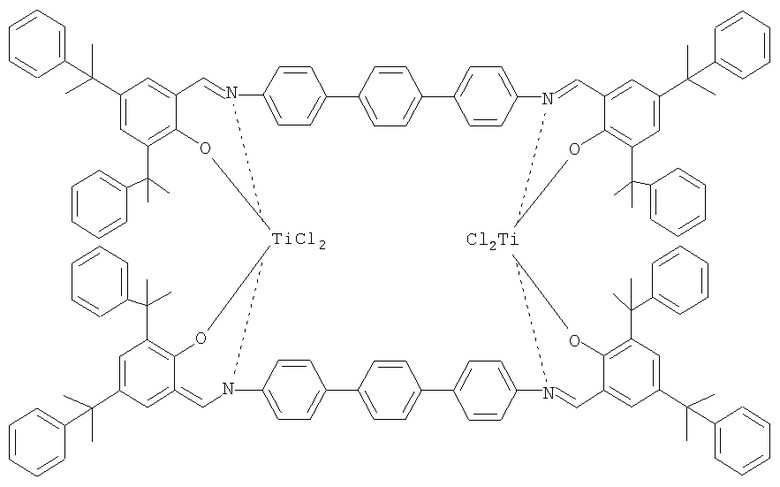

Наиболее близким по технической сущности к настоящему изобретению является патент [3. RU 2315659 CI, B01J 37/04, C08F 4/659, С07С 251/16, C07F 11/00, C08F 10/02, 21.01.2008], где описан высокоактивный катализатор, представляющий собой бинарный мостиковый бис(феноксииминный) комплекс титана общей формулы:

где R1=кумил или изоборнил; R2=кумил или метил, содержащий присоединенные к иминному азоту фенильные группы, связанные попарно метиленовым мостиком, и позволяющий получать линейный полиэтилен с высокой или сверхвысокой ММ и повышенной температурой плавления.

Наибольшая эффективность при полимеризации этилена наблюдается для комплекса, где: R1=R2=кумил, при 30°С - 74000 кг/молькат.·МПа·ч (время полимеризации 60 мин).

Изобретение решает задачу по синтезу новых более экономичных мостиковых бинарных бис(феноксииминных) комплексов титана, позволяющих при меньших загрузках компонентов каталитической системы получать с большей эффективностью линейные высоко- и сверхвысокомолекулярные полиэтилены.

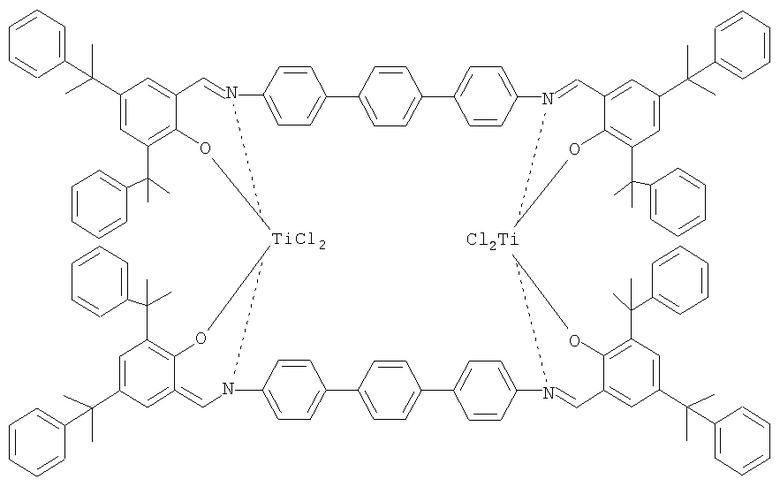

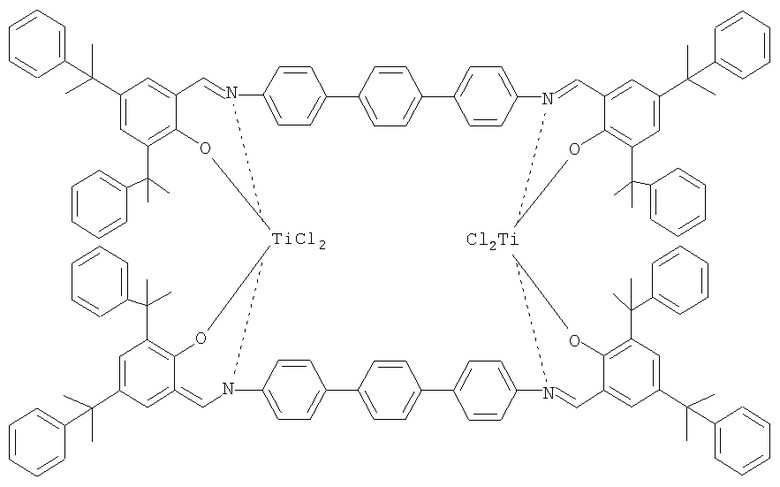

Задача решается за счет использования бинарного мостикового бис(феноксииминного) комплекса титана общей формулы:

где в качестве связующего (мостика) между фенильными заместителями у иминной группы используют n-фениленовую группу.

Задача решается также способом приготовления катализатора, который заключается во взаимодействии тетрадентатного дииминного лиганда с соединением переходного металла, в качестве компонента для приготовления дииминного лиганда используют 4,4′′-диамино-n-терфенил и 3,5-дикумилсалициловый альдегид, а в качестве соединения переходного металла используют диизопропоксидихлорид титана TiCl2(OiPr)2.

Задача решается также предлагаемым процессом полимеризации этилена, который осуществляют в среде углеводородного растворителя в присутствии описанного выше катализатора при давлении этилена 0.1-0.8 МПа и температуре 30-80°С, в качестве сокатализатора используют, например, метилалюмоксан. В качестве углеводородных растворителей применяют, например, толуол, н-гексан, н-гептан, бензин и др.

Молекулярную массу (ММ) определяют вискозиметрически в растворе декалина при 135°С; в зависимости от величины ММ навеска полимера для определения характеристической вязкости [η] полимера колеблется от 0.007 до 0.001 г. ММ рассчитывают по формуле [4. Chiang R. J.Polym.Sci. 1959. V.36. Р.91]:

[η]=6.2·10-4М0,73

Технический результат - использование нового каталитического комплекса - позволяет на порядок снизить расход катализатора, что улучшает экономичность процесса и способствует получению линейного полиэтилена с высокой и сверхвысокой молекулярной массой, повышенной температурой плавления (140-142°С), а также улучшению морфологией порошка полимера и отсутствию его налипания на стенки реактора.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1.

1. Синтез комплекса А - бис[6,6'-(4,4′′-n-терфенилен)бис(иминометил)бис(2,4-дикумилфенокси)]бис[титан(IV)дихлорида]

1.1. Синтез лиганда.

Смесь 0.726 г (2.026 ммоль) 3,5-дикумилсалицилового альдегида, 10 мл метанола, 10 мл сухого дихлорметана, 0.264 г (1.014 ммоль) 4,4''-диамино-n-терфенила, 10 мг муравьиной кислоты (99%) кипятят при перемешивании с обратным холодильником 9 ч до исчезновения исходных веществ по ТСХ. Из охлажденной реакционной смеси отфильтровывают 0.843 г бледно-желтых кристаллов. Выход 90%, т.пл. 238-239°С. ИК спектр, ν (N=CH), см-1: 1617. Спектр ЯМР 1Н, δ, м.д., CDCl3: 1.69 с (12Н, Me), 1.73 с (12Н, Me), 7.15-7.67 м (36Наром.), 8.56 с (2Н, N=CH), 13.29 уш.с (2Н, ОН). Найдено, %: С 86.60, Н 6.79, N 2.98. C68H64N2O2. Вычислено, %: С 86.81, Н 6.81, N 2.98.

1.2. Синтез комплекса А

К раствору 0.502 г (0.534 ммоль) лиганда в 10 мл абсолютного хлористого метилена добавляют 2.052 г (0.534 ммоль) раствора TiCl2(OiPr)2 в абсолютном толуоле (0.2603 ммоль/г), перемешивают в атмосфере аргона 24 ч. Хлористый метилен отгоняют в вакууме водоструйного насоса, затем толуол в вакууме масляного насоса при температуре 100°С. Остаток выдерживают в вакууме масляного насоса при температуре 100°С 1 ч. Получают блестящий темно-коричневый порошок 0.526 г (93%). ИК спектр (КВr), ν, см-1: 467 (Ti-N), 548 (Ti-O), 1600 (C=N). Найдено, %: С 76.62, Н 6.02, Сl 6.66, N 2.60. ММ 2120; 2130. С136H112Cl4N4O4Ti2 Вычислено, %: С 77.20, Н 5.91, Сl 6.70, N 2.57. ММ 2116.01.

2. Полимеризация этилена

Полимеризацию этилена проводят в стальном автоклаве с мешалкой емкостью 150 мл, в который в токе аргона загружают 47 мл толуола, 3.75·10-4 моль МАО в 0.25 мл толуола и 1.2·10-7 моль комплекса А в 2.8 мл толуола.

Полимеризацию проводят в течение 1 ч при температуре 30°С и давлении этилена 0.3 МПа. Процесс прерывают добавлением в реакционную смесь этилового спирта, подкисленного небольшим количеством НС1. Полученную суспензию полимера фильтруют с помощью водоструйного насоса, дважды промывают свежими порциями спирта и сушат при 60°С в вакууме до постоянной массы.

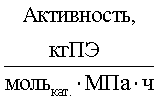

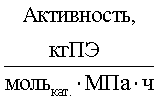

Выход ПЭ 6.1 г, активность 169440 кгПЭ/молькэт.··МПа·час, Мη=3700000, температура плавления полимера Тпл.=142°С, теплота плавления ΔНпл.=266 Дж/г.

Примеры 2-14.

Полимеризацию этилена проводят по примеру 1, но в условиях, представленных в таблице. Полученные результаты отражены в таблице 1.

Примеры 15-17 (сравнительные).

Для сравнения был синтезирован комплекс бис{2,4-дикумил-6-[(фенилимино)метил]фенокси}титан(IV) дихлорид (Б), который представляет собой моноядерный бис(феноксиимин) без мостика с аналогичными заместителями в феноксииминных группах. Структура комплекса Б приведена ниже:

Сравнительные примеры аналогичны примеру 1 в условиях, представленных в таблице. Полученные результаты также отражены в таблице 1.

Синтез комплекса Б - бис{2,4-дикумил-6-[(фенилимино)метил]фенокси}-титан(IV) дихлорида

1.1. Синтез лиганда

Смесь 0.359 г (1.0 ммоль) 3,5-дикумилсалицилового альдегида, 10 мл метанола, 0.109 г (1.17 ммоль) анилина, 10 мг муравьиной кислоты (99%) кипятят при перемешивании с обратным холодильником 6 ч до исчезновения исходных веществ по ТСХ. Из охлажденной реакционной смеси отфильтровывают 0.389 г ярко-желтых кристаллов. Выход 89%, т.пл. 117-118°С. ИК спектр, ν, см-1: 1616 (N=CH). Спектр ЯМP 1Н, δ, м.д.: 1.66 с (6Н, Me), 1.68 с (6Н, Me), 6.97-7.35 м (17Hаром.), 8.46 с (1Н, CH=N), 12.99 с (1Н, ОН). Найдено: [М]+ 433.24213. C31H31NO. Вычислено: М 433.24055.

1.2. Синтез комплекса Б

К раствору 0.362 г (0.835 ммоль) лиганда в 10 мл абсолютного хлористого метилена добавляют 3.49 г (0.418 ммоль) раствора ТiСl2(OiPr)2 в абсолютном толуоле (0.1195 ммоль/г), перемешивают в атмосфере аргона 4 ч. Хлористый метилен отгоняют в вакууме водоструйного насоса, затем толуол в вакууме масляного насоса при температуре 100°С. Остаток выдерживают в вакууме масляного насоса при температуре 100°С 1 ч. Получают блестящий красно-коричневый порошок 0.341 г (83%). ИК спектр (KBr), ν, см-1: 472 (Ti-N), 561 (Ti-O), 1605 (C=N). Найдено, %: С 74.89, Н 6.15, Сl 7.26, N 2.68. ММ 975; 990. C62H60Cl2N2O2Ti. Вычислено, %: С 75.68, Н 6.15, С1 7.21, N 2.85. ММ 983.22.

Таким образом, как показано в примерах 1-14, новый бинарный мостиковый бис(феноксииминный) комплекс TiCl2 (А), содержащий у иминного азота фенильные группы с n-фениленовой связкой, имеет наибольшие активности при полимеризации этилена при концентрации этилена 0.12 мкмоль при температуре 30°С (примеры 1-5), при 50°С активность снижается, но остается высокой (в 3 раза выше, чем на прототипе с аналогичными заместителями в фенокси-группе (R1=R2=кумил) и метиленовой связкой); при 70° - в 2 раза выше, чем в случае прототипа. Повышение концентрации комплекса в 2 (0.25 мкмоль) или 4 раза (0.5 мкмоль) (примеры 9-14) несколько снижает эффективность комплекса, но ее величина остается в 2 раза выше, чем у прототипа. Полученные полиэтилены являются высоко- и сверхвысокомолекулярными с соответствующими значениями Тпл. и кристалличности. Сравнительные примеры 15-17 по проведению полимеризации на моноядерном бис(феноксииминном) комплексе с аналогичными заместителями показали значительно меньшую активность, особенно при 70°С, и полученные полиэтилены характеризуются более низкими ММ.

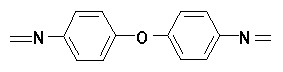

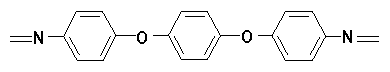

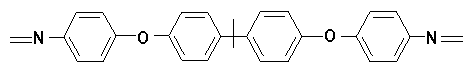

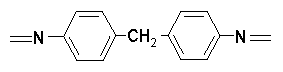

В дополнение также проведены сравнительные опыты по примеру 1 в условиях, представленных в таблице 2, где отражены результаты полимеризации этилена с синтезированными нами другими мостиковыми биядерными комплексами дихлорида титана, на основе тетрадентатных бис(феноксииминных) лигандов, полученных взаимодействием 3,5-дикумилсалицилового альдегида с n-диаминодифениловым эфиром, 1,4-бис(4-аминофенокси)бензолом и 2,2-бис[4-(4-аминофенокси)фенил]пропаном, и с прототипом, где R1=R2=кумил.

Полученные данные (таблица 2) по активности и свойствам полученных образцов полиэтилена близки к результатам, свойственным прототипу, и не противоречат формуле предполагаемого изобретения.

Технический результат - использование нового каталитического комплекса - позволяет на порядок снизить расход катализатора, что улучшает экономичность процесса и способствует получению линейного полиэтилена с высокой и сверхвысокой молекулярной массой, повышенной температурой плавления (140-142°С), а также улучшению морфологией порошка полимера и отсутствию его налипания на стенки реактора.

г/моль

(прототип)

(прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР НА ОСНОВЕ МОСТИКОВОГО БИС(ФЕНОКСИ-ИМИННОГО) КОМПЛЕКСА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2006 |

|

RU2315659C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНЫХ ПОРОШКОВ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА ПОЛИМЕРИЗАЦИЕЙ ЭТИЛЕНА | 2014 |

|

RU2561921C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА ДЛЯ СВЕРХВЫСОКОПРОЧНЫХ СВЕРХВЫСОКОМОДУЛЬНЫХ ИЗДЕЛИЙ МЕТОДОМ ХОЛОДНОГО ФОРМОВАНИЯ | 2010 |

|

RU2459835C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2013 |

|

RU2552636C2 |

| Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2015 |

|

RU2624215C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКИ ЧИСТЫХ ХИРАЛЬНЫХ ПИРИДИЛСУЛЬФИНИЛЬНЫХ ПРОИЗВОДНЫХ БЕНЗИМИДАЗОЛОВ | 2015 |

|

RU2574734C1 |

| Каталитическая система, способ ее приготовления и способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2021 |

|

RU2753875C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКСИДОВ | 2010 |

|

RU2448954C1 |

| ДВУХКОМПОНЕНТНЫЙ НАНЕСЕННЫЙ КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2004 |

|

RU2248374C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2016 |

|

RU2645357C1 |

Изобретение относится к области химической промышленности, в частности к созданию высокоактивных гомогенных катализаторов. Описан катализатор на основе бинарного мостикового бис(феноксииминного) комплекса титана, в котором в качестве мостика между фенильными заместителями у иминного азота содержит n-фениленовую группу, и отвечает следующей формуле:

Описан способ приготовления вышеописанного катализатора взаимодействием тетрадентатного дииминного лиганда с соединением переходного металла, в котором в качестве компонентов для приготовления лиганда используют 4,4′′-диамино-n-терфенил и 3,5-дикумилсалициловый альдегид, а в качестве соединения переходного металла используют диизопропоксидихлород титана -TiCl2(OiPr)2. Описан процесс полимеризации этилена в среде углеводородного растворителя в присутствии катализатора, полученного вышеописанным способом, в сочетании с сокатализатором. Технический результат: повышение экономичности процесса полимеризации ввиду меньшего расхода катализатора; получение линейного полиэтилена с высокой и сверхвысокой молекулярной массой с температурой плавления 140-142°С, улучшенной морфологией порошка полимера и отсутствие его налипания на стенки реактора. 3 н. и 1 з.п.ф-лы, 2 табл.

1. Катализатор для процесса полимеризации этилена на основе бинарного мостикового бис(феноксииминного) комплекса титана, в котором в качестве мостика между фенильными заместителями у иминного азота содержит n-фениленовую группу, и отвечает следующей формуле:

2. Способ приготовления катализатора для процесса полимеризации этилена на основе мостикового бис(феноксииминного) комплекса переходного металла, взаимодействием тетрадентатного дииминного лиганда с соединением переходного металла, отличающийся тем, что в качестве компонентов для приготовления лиганда используют 4,4′′-диамино-n-терфенил и 3,5-дикумилсалициловый альдегид, а в качестве соединения переходного металла используют диизопропоксидихлорид титана - TiCl2(OiPr)2, при этом получают катализатор, отвечающий следующей формуле:

3. Процесс полимеризации этилена в среде углеводородного растворителя в присутствии катализатора на основе мостикового бис(феноксииминного) комплекса переходного металла, отличающийся тем, что используют катализатор по п.1 или катализатор, приготовленный по п.2 в сочетании с сокатализатором.

4. Процесс по п.3, отличающийся тем, что полимеризацию проводят при давлении этилена 0,1-0,8 МПа и температуре 30-80°С, в качестве углеводородного растворителя применяют, например, толуол, н-гексан, н-гептан, бензин, а в качестве сокатализатора используют, например, метилалюмоксан.

| КАТАЛИЗАТОР НА ОСНОВЕ МОСТИКОВОГО БИС(ФЕНОКСИ-ИМИННОГО) КОМПЛЕКСА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2006 |

|

RU2315659C1 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА НА ОСНОВЕ БИС(ИМИННЫХ) КОМПЛЕКСОВ С БРОМИДОМ НИКЕЛЯ | 2002 |

|

RU2202559C1 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО КОМПОНЕНТА КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА СВЕРХВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССЫ | 2006 |

|

RU2310665C1 |

| Способ получения полиэтилена | 1975 |

|

SU828972A3 |

| JP 5247130 А, 24.09.1993 | |||

| ЕР 05581588 А1, 01.09.1993. | |||

Авторы

Даты

2009-08-20—Публикация

2008-04-02—Подача