Изобретение относится к способам измерения, а именно к способам измерения профилей сечений, и могут быть использованы для контроля профиля и положения рабочих лопаток турбины.

Проведенный патентный поиск аналогов заявленного способа контроля формы и положения профиля рабочих лопаток турбины показал следующее.

Известен способ контроля формы и положения профиля рабочих лопаток турбины, в соответствии с которым лопатку неподвижно фиксируют в базовом приспособлении, форму профиля лопатки в заданном сечении контролируют с помощью шаблонов, а положение контролируют в тангенциальном направлении относительно теоретической оси лопатки с помощью глубиномера. Контроль выполняют не менее чем в трех сечениях. (Н.Я.Бауман и др. Технология производства паровых и газовых турбин. - М.: Машиностроение, 1973, с.128-129).

Наиболее близким к предлагаемому является способ контроля формы и положения профиля рабочих лопаток турбины, в соответствии с которым лопатку закрепляют неподвижно, для чего ее укладывают на стол, представляющий собой профильную подушку, а хвостовик жестко фиксируют. Контроль формы и положения профиля лопатки выполняют не менее чем в трех сечениях относительно теоретической оси лопатки с помощью шаблонов, которые накладывают на поверхность лопатки. О соответствии профиля лопатки эталонному судят по величине зазора между рабочей поверхностью шаблона и контролируемой поверхностью лопатки в тангенциальном направлении (М.Н.Бушуев. Технология производства турбин. - М.: Машиностроение, 1966, с.68-69).

Недостаток выявленных способов контроля формы и положения рабочих лопаток турбины заключается в следующем. Поскольку в способах лопатку закрепляют неподвижно, это позволяет контролировать форму и положение лопатки относительно теоретической оси лопатки только в одном направлении - в тангенциальном, что снижает достоверность и информативность результатов контроля и не позволяет сократить количество отбраковываемых изделий. Неподвижное закрепление лопатки сужает функциональные возможности выявленных способов. Это объясняется, во-первых, тем, что неподвижное закрепление лопатки не позволяет контролировать ее форму в случае, если лопатка в данном сечении развернута. В результате это приводит к необоснованной отбраковке лопатки, так как зачастую в этом случае форма лопатки соответствует норме. Во-вторых, неподвижное закрепление лопатки обуславливает отсутствие возможности контроля формы и положения лопатки в направлении, перпендикулярном тангенциальному: в аксиальном направлении, т.е. отсутствует вторая координата, что не позволяет с помощью выявленных способов определить в контролируемом сечении положение истинной оси лопатки относительно теоретической.

Таким образом, выявленные в результате патентного поиска способы контроля формы профиля рабочих лопаток турбины, аналог заявленного способа и прототип, при осуществлении не обеспечивают достижение технического результата, заключающегося в повышении достоверности и информативности результатов контроля, в расширении функциональных возможностей, в возможности исключения брака изделий.

Проведенный патентный поиск аналогов устройства для контроля формы и положения профиля рабочих лопаток турбины, используемого для реализации заявленного способа, показал следующее.

Известно устройство для контроля формы и положения профиля рабочих лопаток турбины, содержащее базовое приспособление для неподвижной фиксации лопатки, шаблоны и глубиномер с предельной пластиной. Устройство позволяет контролировать форму профиля лопатки посредством шаблонов и положение профиля лопатки относительно базового приспособления в тангенциальном направлении в нескольких сечениях посредством глубиномера. (Н.Я.Бауман и др. Технология производства паровых и газовых турбин. - М.: Машиностроение, 1973, с.128-129).

Наиболее близким к предлагаемому является устройство для контроля формы и положения профиля рабочих лопаток турбины, содержащее стол, представляющий собой профильную подушку для укладки на нее лопатки, приспособление для фиксации хвостовика лопатки и шаблоны, поверхность которых конгруэнтна контролируемой поверхности профиля лопатки. Устройство позволяет контролировать форму и положение профиля лопатки в нескольких сечениях относительно теоретической оси лопатки по величине зазора между рабочей поверхностью шаблона и контролируемой поверхностью лопатки в тангенциальном направлении (М.Н.Бушуев. Технология производства турбин. - М.: Машиностроение, 1966, с.68-69).

Недостаток выявленных устройств для контроля формы и положения рабочих лопаток турбины заключается в следующем. Поскольку в устройствах лопатка закреплена неподвижно, это позволяет контролировать форму и положение лопатки относительно теоретической оси лопатки только в одном направлении - в тангенциальном, что снижает достоверность и информативность результатов контроля и не позволяет исключить брак изделий. Неподвижное закрепление лопатки сужает функциональные возможности выявленных устройств. Это объясняется, во-первых, тем, что неподвижное закрепление лопатки не позволяет контролировать ее форму в случае, если лопатка в данном сечении развернута. В результате это приводит к необоснованной отбраковке лопатки, так как зачастую в этом случае форма лопатки соответствует норме. Во-вторых, неподвижное закрепление лопатки обуславливает отсутствие возможности контроля формы и положения лопатки в направлении, перпендикулярном тангенциальному: в аксиальном направлении. Невозможность определения второй координаты не позволяет с помощью выявленных устройств определить положение реальной оси лопатки относительно теоретической в контролируемом сечении.

Таким образом, выявленные в результате патентного поиска устройства для контроля формы и положения профиля рабочих лопаток турбины, аналоги заявленного устройства, при осуществлении не обеспечивают достижение технического результата, заключающегося в повышении достоверности и информативности результатов контроля, в расширении функциональных возможностей, в возможности исключения брака изделий.

Предлагаемый способ контроля формы и положения профиля рабочих лопаток турбины решает задачу создания соответствующего способа, осуществление которого обеспечивает достижение технического результата, заключающегося в повышении достоверности и информативности результатов контроля, в расширении функциональных возможностей, в возможности исключения брака изделий.

Сущность изобретения заключается в том, что в способе контроля формы и положения профиля рабочих лопаток турбины, в соответствии с которым последовательно контролируют форму профиля лопатки в заданных сечениях при помощи шаблонов путем совмещения в заданном сечении рабочей поверхности шаблона с лопаткой, при этом шаблон перемещают в плоскости, перпендикулярной теоретической оси лопатки, а положение лопатки в заданном сечении контролируют в тангенциальном направлении путем определения положения ее профиля относительно теоретической оси лопатки, кроме того, в заданном сечении контролируют положение профиля лопатки в аксиальном направлении и наличие отклонения реальной оси лопатки от теоретической, для чего лопатку закрепляют с возможностью поворота вокруг теоретической оси, затем в заданном сечении прикладывают шаблон к поверхности лопатки и, перемещая шаблон в тангенциальном и аксиальном направлениях и поворачивая лопатку, добиваются наиболее полного совмещения поверхности лопатки с рабочей поверхностью шаблона, при этом фиксируют величину смещения шаблона от исходного положения в тангенциальном, в аксиальном направлении, угол и направление поворота лопатки.

Технический результат достигается следующим образом. Использование шаблонов для контроля формы профиля лопатки путем совмещения рабочей поверхности шаблона с поверхностью лопатки, позволяет выявить в контролируемом сечении наличие отклонения истинной формы профиля лопатки от теоретической. Последовательное выполнение контроля формы и положения профиля лопатки в заданных сечениях позволяет контролировать любое сечение лопатки, а также получить общее представление о соответствии изготовленной лопатки требуемым нормам, что позволяет исключить брак изделий.

Благодаря тому, что при контроле шаблон перемещают в плоскости, перпендикулярной теоретической оси лопатки, обеспечивается возможность контроля формы и положения профиля лопатки в тангенциальном и в аксиальном направлениях относительно теоретической оси лопатки, что повышает достоверность и информативность заявленного способа. Закрепление лопатки с возможностью поворота позволяет, перемещая шаблон в тангенциальном и аксиальном направлениях и поворачивая лопатку, получить наиболее полное совмещение поверхности профиля лопатки с рабочей поверхностью шаблона. В результате возможность поворота лопатки вокруг теоретической оси позволяет получить информацию о форме профиля и положении лопатки в заданном сечении относительно теоретической оси лопатки, т.е. получить информацию, максимально приближенную к реальной, максимально снизить ошибку результатов контроля и, тем самым, исключить брак изделий.

Кроме того, возможность поворота лопатки автоматически позволяет проконтролировать форму профиля лопатки в случае, если она развернута, что расширяет функциональные возможности способа. В результате повышается информативность и достоверность способа, что исключает брак изделий.

Закрепление лопатки с возможностью поворота позволяет контролировать наличие отклонения реальной оси лопатки от теоретической, для чего фиксируют угол и направление поворота лопатки, что расширяет функциональные возможности заявленного способа. Кроме того, фиксируемые величины смещения шаблонов от исходного состояния в тангенциальном и аксиальном направлениях можно рассматривать как пространственные координаты, определяющие истинное положение реальной оси лопатки относительно теоретической, что в совокупности с выше изложенным позволяет не только зафиксировать наличие отклонения реальной оси лопатки от теоретической, но и определить пространственное положение реальной оси лопатки в контролируемом сечении. В результате повышается информативность способа, достоверность, что позволяет исключить брак изделий.

Благодаря тому, что фиксируют величину смещения шаблона относительно теоретической оси лопатки в тангенциальном и в аксиальном направлениях, а также фиксируют направление и угол поворота лопатки, обеспечивается возможность количественной оценки результатов контроля. Наличие количественных результатов, характеризующих истинную форму и положение лопатки, позволяет сравнить их с расчетными параметрами и сделать выводы в отношении пригодности лопатки к эксплуатации, что повышает информативность и достоверность способа и позволяет исключить брак изделий.

Кроме того, возможность получения, по сравнению с прототипом, более полной информации о форме профиля и положении лопатки турбины позволяет формировать комплекты из лопаток с близкими профильными характеристиками, что, в свою очередь, позволяет исключить брак изделий.

Из выше изложенного следует, что заявленный способ контроля формы и положения профиля рабочих лопаток турбины позволяет получить, по сравнению с прототипом, наиболее полную информацию о форме и положении профиля лопатки в контролируемом сечении с учетом положения реальной оси лопатки относительно теоретической. Это обеспечивается благодаря тому, что лопатку закрепляют с возможностью поворота вокруг теоретической оси, что обеспечивает возможность наиболее полного совмещения поверхности лопатки с рабочей поверхностью шаблона и возможность контроля наличия отклонения реальной оси лопатки от теоретической, для чего фиксируют угол и направление поворота лопатки, а также фиксируют величины смещения шаблона от исходного положения в тангенциальном и в аксиальном направлениях.

Таким образом, заявленный способ контроля формы и положения профиля рабочих лопаток турбины при осуществлении обеспечивает достижение технического результата, заключающегося в повышении достоверности и информативности результатов контроля, в расширении функциональных возможностей, в возможности исключения брака изделий.

Предлагаемое устройство для контроля формы и положения профиля рабочих лопаток турбины, реализующее заявленный способ, решает задачу создания соответствующего устройства, осуществление которого обеспечивает достижение технического результата, заключающегося в повышении достоверности и информативности результатов контроля, в расширении функциональных возможностей, в возможности исключения брака изделий.

Сущность изобретения заключается в том, что в устройстве для контроля формы и положения профиля рабочих лопаток турбины, включающем фиксатор для закрепления лопатки и шаблоны для контроля формы рабочей лопатки, рабочая поверхность которых имеет форму, конгруэнтную теоретической форме профиля лопатки в контролируемом сечении, фиксатор для закрепления лопатки выполнен с возможностью поворота, кроме того, устройство снабжено нониусом со шкалой для определения угла и направления поворота.

Технический результат достигается следующим образом. Наличие в устройстве шаблонов для контроля формы профиля лопатки, рабочая поверхность которых имеет форму, конгруэнтную теоретической форме профиля лопатки в контролируемом сечении, позволяет путем совмещения рабочей поверхности шаблона с поверхностью лопатки выявить в контролируемом сечении наличие отклонения истинной формы профиля лопатки от теоретической в тангенциальном и аксиальном направлениях. Наличие нескольких шаблонов обеспечивает возможность последовательного выполнения контроля формы и положения профиля лопатки в заданных сечениях, что позволяет контролировать любое сечение лопатки, а также получить общее представление о соответствии изготовленной лопатки требуемым нормам. В результате исключается брак изделий.

Наличие фиксатора позволяет жестко закрепить лопатку. Благодаря тому, что в заявленном устройстве фиксатор для закрепления лопатки выполнен с возможностью поворота, обеспечивается возможность поворота лопатки при совмещении с ней рабочей поверхности шаблона. Это позволяет, перемещая шаблон в тангенциальном и аксиальном направлениях и поворачивая лопатку, получить наиболее полное совмещение поверхности лопатки с рабочей поверхностью шаблона и, тем самым, максимально снизить ошибку результатов контроля, что повышает их достоверность и позволяет исключить брак изделий.

Кроме того, возможность поворота лопатки при совмещении с шаблоном автоматически позволяет контролировать форму профиля лопатки в случае, если она развернута, что расширяет функциональные возможности заявленного устройства, повышает достоверность контроля и исключает брак изделий.

Закрепление лопатки с возможностью поворота, а также благодаря тому, что устройство снабжено нониусом со шкалой для определения угла и направления поворота, позволяют контролировать наличие отклонения реальной оси лопатки от теоретической и оценить его количественно, что расширяет функциональные возможности заявленного устройства. Кроме того, величины смещения шаблонов в тангенциальном и аксиальном направлениях от исходного состояния можно рассматривать как пространственные координаты, определяющие истинное положение реальной оси лопатки относительно теоретической, что в совокупности с выше изложенным позволяет не только фиксировать наличие отклонения реальной оси лопатки от теоретической, но и определять пространственное положение реальной оси лопатки в контролируемом сечении. В результате повышается информативность способа, достоверность, что позволяет исключить брак изделий

Повышение информативности результатов контроля, выполняемого с помощью заявленного устройства, позволяет исключить брак изделий, так как наличие количественных результатов, характеризующих истинную форму и положение лопатки, позволяет сравнить их с расчетными параметрами и сделать выводы в отношении пригодности лопатки к эксплуатации, что также позволяет снизить число отбраковываемых изделий.

Кроме того, устройство позволяет исключить брак изделий за счет возможности использования лопаток турбин путем формирования комплектов с близкими профильными характеристиками.

Из выше изложенного следует, что заявленное устройство для контроля формы и положения профиля рабочих лопаток турбины позволяет получить наиболее полную информацию о форме и положении профиля лопатки в контролируемом сечении с учетом положения реальной оси лопатки относительно теоретической. Это достигается благодаря тому, что фиксатор лопатки установлен с возможностью поворота, что позволяет поворачивать лопатку вокруг теоретической оси. В результате обеспечивается возможность наиболее полного совмещения поверхности лопатки с рабочей поверхностью шаблона, а также благодаря тому, что устройство снабжено нониусом со шкалой для определения угла и направления поворота, обеспечивается возможность контроля и количественной оценки наличия отклонения реальной оси лопатки от теоретической.

Таким образом, заявленное устройство для контроля формы и положения профиля рабочих лопаток турбины, реализующее заявленный способ, при осуществлении обеспечивает достижение технического результата, заключающегося в повышении достоверности и информативности результатов контроля, в расширении функциональных возможностей, в возможности исключения брака изделий.

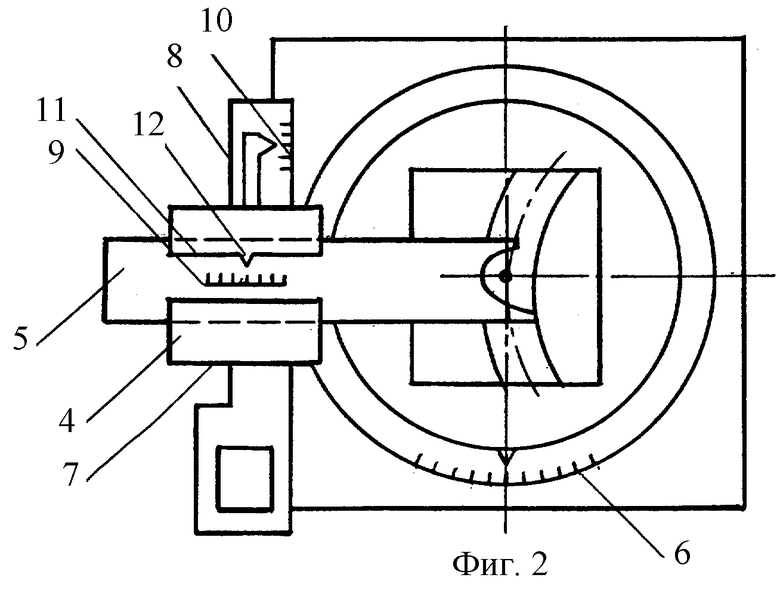

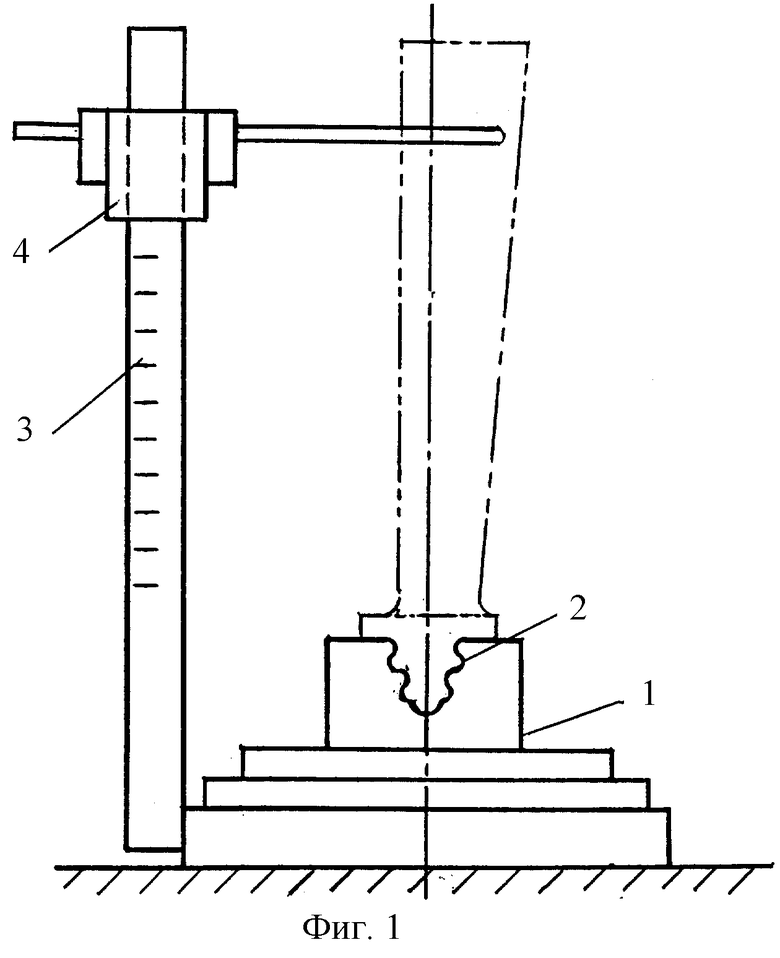

На фиг.1 изображено устройство для контроля формы и положения рабочих лопаток турбины, реализующее заявленный способ; на фиг.2 - устройство для контроля формы и положения рабочих лопаток турбины - вид сверху.

Устройство для контроля формы и положения рабочих лопаток турбины, реализующее заявленный способ, содержит фиксатор 1 для закрепления лопатки, выполненный в форме паза 2, вертикальную стойку 3, каретку 4, шаблоны 5 для контроля формы профиля рабочей лопатки (лопатка изображена штрихпунктирной линией). Рабочая поверхность шаблонов 5 имеет форму, конгруэнтную форме теоретического профиля лопатки в контролируемом сечении. Фиксатор 1 для закрепления лопатки выполнен в форме паза 2, который может, например, совпадать по форме и геометрическим размерам с пазом на диске турбины для установки хвостовика лопатки. Фиксатор 1 выполнен с возможностью поворота в горизонтальной плоскости вокруг своей оси в противоположных направлениях. Фиксатор 1 снабжен нониусом 6 со шкалой для фиксации угла поворота. Вертикальная стойка 3 перпендикулярна фиксатору 1 и жестко соединена с ним. На стойке 3 под прямым углом установлен с возможностью перемещения в тангенциальном и аксиальном направлениях шаблон 5.

На вертикальной стойке 3 выполнены отметки для установки шаблона 5 в контролируемое сечение лопатки. Шаблоны 5 сменные. Для этого на вертикальной стойке 3 закреплена подвижная каретка 4 с пазом 7 для шаблона 5. Шаблон 5 размещен в пазу 7 каретки 4 с возможностью перемещения в тангенциальном направлении, а каретка 4 закреплена на горизонтальной рейке 8 с возможностью перемещения в аксиальном направлении. Для количественной оценки величины отклонения положения шаблонов от исходного при их перемещении в тангенциальном и аксиальном направлениях устройство содержит нониусы 9, 10, которые выполнены на поверхностях шаблона 5 и рейки 8 соответственно. При этом одна из встречных кромок 11 паза 7 каретки 4 снабжена указателем 12 перемещения шаблона в тангенциальном направлении.

Выполнение паза 2 совпадающим по форме и геометрическим размерам с пазом для установки хвостовика лопатки на диске турбины обеспечивает возможность надежного закрепления хвостовика лопатки в фиксаторе 1. Кроме того, выполнение паза 2 аналогичным пазу в рабочем колесе турбины имитирует реальное положение лопатки в рабочем колесе турбины, что делает условия контроля близкими к реальным. При этом если ось хвостовика имеет отклонения от теоретической оси лопатки, то эта погрешность также учитывается при измерениях. В результате повышается информативность и достоверность результатов контроля.

Благодаря тому, что вертикальная стойка 3 перпендикулярна фиксатору 1 и жестко соединена с ним, а лопатку устанавливают в вертикальное положение в пазу, ось стойки 3 параллельна теоретической оси лопатки. Это позволяет зафиксировать в пространстве теоретическую ось лопатки и обеспечивает возможность перемещения шаблонов в плоскости, перпендикулярной теоретической оси лопатки.

Способ контроля формы и положения профиля рабочих лопаток турбины выполняют следующим образом. Контроль формы и положения профиля лопатки выполняют последовательно в заданных сечениях при помощи шаблонов. Для контроля формы профиля лопатки рабочую поверхность шаблона совмещают в заданном сечении с лопаткой, при этом шаблон перемещают в плоскости, перпендикулярной теоретической оси лопатки, а положение профиля лопатки в заданном сечении контролируют относительно теоретической оси лопатки в тангенциальном направлении, в аксиальном направлении и, кроме того, контролируют наличие отклонения реальной оси лопатки от теоретической. Для этого лопатку закрепляют с возможностью поворота вокруг теоретической оси, затем в заданном сечении прикладывают шаблон к поверхности лопатки и, перемещая шаблон в тангенциальном и аксиальном направлениях и поворачивая лопатку, добиваются наиболее полного совмещения поверхности лопатки с рабочей поверхностью шаблона, при этом фиксируют величину смещения шаблона от исходного положения в тангенциальном, в аксиальном направлении, угол и направление поворота лопатки.

Способ контроля формы и положения профиля рабочих лопаток турбины реализуют с помощью устройства для контроля формы и положения профиля рабочих лопаток турбины, которое работает следующим образом. Лопатку устанавливают вертикально, для чего вставляют в паз 2 фиксатора 1. В паз 7 каретки 4 вставляют шаблон 5. Каретку 4 с шаблоном 5, перемещая вверх или вниз по рейке 8 до соответствующей отметки, устанавливают в контролируемое сечение лопатки. Фиксируют по нониусам 9 и 10 исходное положение шаблона 5 в тангенциальном и аксиальном направлениях соответственно. В исходном положении нониус 6 фиксатора 1 установлен в нуль. Совмещают шаблон 5 с контролируемой поверхностью лопатки, перемещая его в тангенциальном и аксиальном направлениях и одновременно поворачивая лопатку, вращая фиксатор 1, до наилучшего совмещения рабочей поверхности шаблона 5 с контролируемой поверхностью лопатки. При этом фиксируют направление поворота и угол поворота фиксатора 1 по нониусу 6. По направлению поворота лопатки и величине угла поворота определяют направление и наличие отклонения реальной оси лопатки от ее теоретической оси. После окончательного совмещения шаблона 5 с поверхностью лопатки по нониусам 9, 10 фиксируют результирующее положение шаблона 5 в тангенциальном и аксиальном направлениях соответственно. Вычисляют величины отклонений формы профиля лопатки от исходного положения в тангенциальном и аксиальном направлениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ФОРМЫ И ПОЛОЖЕНИЯ ПРОФИЛЯ РАБОЧИХ ЛОПАТОК МОНОКОЛЕСА | 2014 |

|

RU2570105C1 |

| Устройство для контроля размеров лопатки крыльчатки | 1989 |

|

SU1719879A1 |

| Устройство для контроля профиля пера заготовки турбинной лопатки | 1989 |

|

SU1620809A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИИ ПРОФИЛЯ ЛОПАТОК И СТЕРЖНЕЙ ОХЛАЖДАЕМЫХ ЛОПАТОК ТУРБИН | 2001 |

|

RU2205363C2 |

| СПОСОБ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЗАГОТОВКИ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466350C1 |

| Устройство для измерения изделий сложной формы | 1990 |

|

SU1758405A1 |

| Способ контроля качества рабочих лопаток турбомашин с бандажными полками | 2024 |

|

RU2837492C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ПРИПУСКА НА ЗАГОТОВКЕ ЛОПАТКИ | 1990 |

|

RU2029666C1 |

| РАБОЧЕЕ КОЛЕСО ТУРБИНЫ ОСЕВОЙ ТУРБОМАШИНЫ | 2000 |

|

RU2203428C2 |

Изобретение относится к способам измерения, а именно к способам измерения профиля сечений, и может быть использовано для контроля профиля и положения рабочих лопаток турбины. Сущность: форму профиля лопатки контролируют, совмещая шаблон с поверхностью лопатки в заданном сечении. Шаблон перемещают в плоскости, перпендикулярной теоретической оси лопатки. Положение профиля лопатки в заданном сечении контролируют относительно теоретической оси лопатки в тангенциальном и аксиальном направлениях. Контролируют наличие отклонения реальной оси лопатки от теоретической. Лопатку закрепляют в пазу фиксатора с возможностью поворота вокруг теоретической оси. Перемещая шаблон в тангенциальном и аксиальном направлениях и поворачивая лопатку, добиваются полного их совмещения. Фиксируют величину смещения шаблона от исходного положения в обоих направлениях, угол и направление поворота лопатки. Технический результат: повышение достоверности и информативности результатов контроля, расширение функциональных возможностей, исключение брака изделий. 2 ил.

Способ контроля формы и положения профиля рабочих лопаток турбины, в соответствии с которым последовательно контролируют форму профиля лопатки в заданных сечениях при помощи шаблонов путем совмещения в заданном сечении рабочей поверхности шаблона с лопаткой, при этом шаблон перемещают в плоскости, перпендикулярной теоретической оси лопатки, а положение профиля лопатки в заданном сечении контролируют в тангенциальном направлении относительно теоретической оси лопатки, отличающийся тем, что, кроме того, в заданном сечении контролируют положение профиля лопатки в аксиальном направлении и наличие отклонения реальной оси лопатки от теоретической, для чего лопатку закрепляют с возможностью поворота вокруг теоретической оси, затем в заданном сечении прикладывают шаблон к поверхности лопатки и, перемещая шаблон в тангенциальном и аксиальном направлениях и поворачивая лопатку, добиваются наиболее полного совмещения поверхности лопатки с рабочей поверхностью шаблона, при этом фиксируют величину смещения шаблона от исходного положения в тангенциальном и аксиальном направлениях, угол и направление поворота лопатки.

| М.Н.Бушуев, “Технология производства турбин”, М., Машиностроение, 1966, стр.68-69 | |||

| Устройство для контроля профиля пера заготовки турбинной лопатки | 1989 |

|

SU1620809A1 |

| Устройство для измерения изделий сложной формы | 1990 |

|

SU1758405A1 |

| US 3848338, 19.11.1974 | |||

| US 3802086, 09.04.1974 | |||

| GB 329849, 12.09.1973. | |||

Авторы

Даты

2005-03-20—Публикация

2003-06-26—Подача