Изобретение относится к аналитическому приборостроению, а именно к измерению удельной поверхности дисперсных и пористых материалов методом тепловой десорбции газов, и может использоваться при создании измерительных приборов.

Известен способ измерения удельной поверхности дисперсных и пористых материалов (патент РФ №2196319, МПК 7 G 01 N 15/08, приоритет от 25.09.2000, опубликован 10.01 2003). Известный способ осуществляют следующим образом. Помещают испытуемый материал в объем, заполняют свободную часть последнего вставкой из материала с малой общей поверхностью и низкой теплопроводностью, продувают объем стационарным потоком газовой смеси, состоящей из газа-адсорбата и газа-носителя при атмосферном давлении. В качестве газа-носителя используют гелий, а в качестве газа-адсорбата - газ с температурой кипения выше температуры кипения жидкого азота (например, азот, аргон, криптон и др.). При этом газовую смесь постоянного состава подают в ампулу для испытуемого материала через трубку, погруженную в материал. Объем с испытуемым материалом помещают в жидкий азот. При охлаждении молекулы газа-адсорбата поглощаются испытуемым материалом, что приводит к снижению концентрации газа-адсорбата в потоке газовой смеси. Поглощение происходит вплоть до установления динамического равновесия между газовой и адсорбционной фазами. Затем нагревают объем и производят измерения. Изменения концентрации газа-адсорбата в газовой смеси регистрируются датчиком. Площади адсорбционного и десорбционного пика, регистрируемые датчиком, пропорциональны общему количеству адсорбированного газа. На практике измеряют площадь десорбционного пика, поскольку в отличие от адсорбционного пика он имеет более выраженную форму и практически не зависит от природы поверхности материала. Далее, по результатам измерения объема адсорбированного (десорбированного) газа, используя известные методики, рассчитывают поверхность исследуемого твердого тела (образца испытуемого материала).

Недостатком известного способа являются ограниченная возможность измерения удельной поверхности порошкообразных материалов, обладающих мелкодисперсной структурой и малой удельной поверхностью. Следствием данного недостатка является низкая точность измерений и ограниченный диапазон измеряемых удельных поверхностей указанных порошкообразных материалов. В известном способе подачу газовой смеси газа-адсорбата и газа-носителя производят через трубку, погруженную своим выходным концом непосредственно в испытуемый материал. При измерении известным способом удельной поверхности порошкообразных материалов, обладающих мелкодисперсной структурой, необходимо использование трудоемких операций и специальных приемов по загрузке порошкообразного материала в ампулу с тем, чтобы он не попал внутрь трубки, подающей газовую смесь. Непосредственное погружение трубки открытым концом в слой мелкодисперсного порошкообразного материала приводит к уплотнению материала, неизбежно попадающего внутрь трубки, и образованию “пробки”. Это, в свою очередь, приводит либо к полному прекращению газового потока, либо к резкому выбросу уплотненного материала внутрь объема ампулы вследствие повышения давления на входе в ампулу. Кроме того, непосредственный контакт трубки и испытуемого материала приводит к загрязнению поверхности трубки следами предыдущего испытанного материала, что влияет на точность последующих измерений и снижает достоверность получаемых результатов.

Перед авторами ставилась задача разработать способ, в котором бы отсутствовали указанные недостатки, а именно обеспечение возможности измерения удельной поверхности порошкообразных материалов независимо от их химической природы, структуры и дисперсности.

Поставленная задача решается тем, что в способе измерения удельной поверхности дисперсных и пористых материалов, включающем помещение испытуемого материала в объем, заполнение свободной части последнего вставкой с низкой общей поверхностью, продувание объема стационарным потоком газовой смеси, состоящей из газа-адсорбата, в качестве которого используют газ с температурой кипения выше либо равной температуре жидкого азота и газа-носителя, в качестве которого используют гелий, охлаждение объема до температуры жидкого азота, выдержку до установления динамического равновесия между газовой и адсорбционной фазами, последующее нагревание образца и измерение изменения концентрации газа-адсорбата, с учетом которого вычисляют удельную поверхность, продувание объема с испытуемым материалом и осуществляют путем подачи газовой смеси над поверхностью испытуемого материала, при этом используют вставку, имеющую на торцевой поверхности каналы в виде пазов или отверстий, а в качестве объема используют ампулу.

Технический эффект заявляемого способа заключается в увеличении диапазона измеряемых удельных поверхностей и повышении точности измерений. Использование изобретения обеспечивает возможность измерения удельной поверхности порошкообразных материалов, обладающих мелкодисперсной структурой и малой удельной поверхностью.

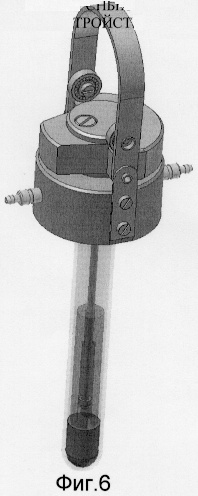

Изобретение поясняется чертежом (фиг.1), на котором представлена блок-схема осуществления способа. Блок-схема осуществления способа содержит следующие элементы: объем 1, образец испытуемого материала 2, узел крепления 3, трубку подачи газовой смеси 4, вставку 5, нагреватель 6, блок подготовки газовой смеси 7, азотную ловушку 8, датчик состава газовой смеси 9.

Заявляемый способ осуществляют следующим образом.

Испытуемый материал 2 помещают в объем 1, заполняют свободную часть последнего вставкой 5 из материала с малой общей поверхностью и низкой теплопроводностью, продувают объем 1 стационарным потоком газовой смеси, состоящей из газа-адсорбата и газа-носителя. В качестве газа-носителя используют гелий, а в качестве газа-адсорбата - газ с температурой кипения выше или равной температуре кипения жидкого азота (азот, аргон, криптон и др.). Газовую смесь готовят с помощью блока подготовки газовой смеси 7 смешиванием дозированных количеств газа-носителя и газа-адсорбата. Полученную смесь газов пропускают через охлаждаемую азотную ловушку 8 для очистки газовой смеси от нежелательных примесей. Далее газовую смесь постоянного состава подают в объем 1 с испытуемым материалом через трубку 4, которую фиксируют с помощью узла крепления 3 в таком положении, чтобы ее нижний конец находился над поверхностью испытуемого материала. Объем 1 с испытуемым материалом 2 помещают в жидкий азот. При охлаждении молекулы газа-адсорбата поглощаются испытуемым материалом, что приводит к снижению концентрации газа-адсорбата в потоке газовой смеси. Поглощение происходит вплоть до установления динамического равновесия между газовой и адсорбционной фазами, после чего нагревают объем 1 с помощью нагревателя 6 и производят измерения. Изменения концентрации газа-адсорбата в газовой смеси регистрируют с помощью датчика 9. Площадь десорбционного пика, регистрируемого датчиком 9, пропорциональна общему количеству десорбированного газа. По результатам измерения площади десорбционного пика вычисляют удельную поверхность испытуемого образца.

Новым является то, что газовую смесь пропускают через объем 1 над поверхностью испытуемого материала 2. Заявляемый способ позволяет исключить влияние эффекта погружения трубки подачи газовой смеси в порошкообразный испытуемый материал на точность метода динамического измерения его удельной поверхности и повысить достоверность получаемых результатов. Заявляемый способ позволяет значительно расширить диапазон исследуемых материалов, обладающих мелкодисперсной структурой, и повысить точность измерений.

Основным преимуществом предложенного технического решения является распространение известного способа измерения удельной поверхности на область исследования свойств порошковых материалов, обладающих мелкодисперсной структурой.

Рассматриваемое техническое решение реализовано в приборах серии СОРБТОМЕТР и СОРБТОМЕТР-М. Результаты опытной эксплуатации приборов показывают, что подача газовой смеси над поверхностью загруженного в ампулу испытуемого материала обеспечивает возможность измерения удельной поверхности порошкообразных материалов независимо от их химической природы, структуры. Экспериментально получены следующие результаты.

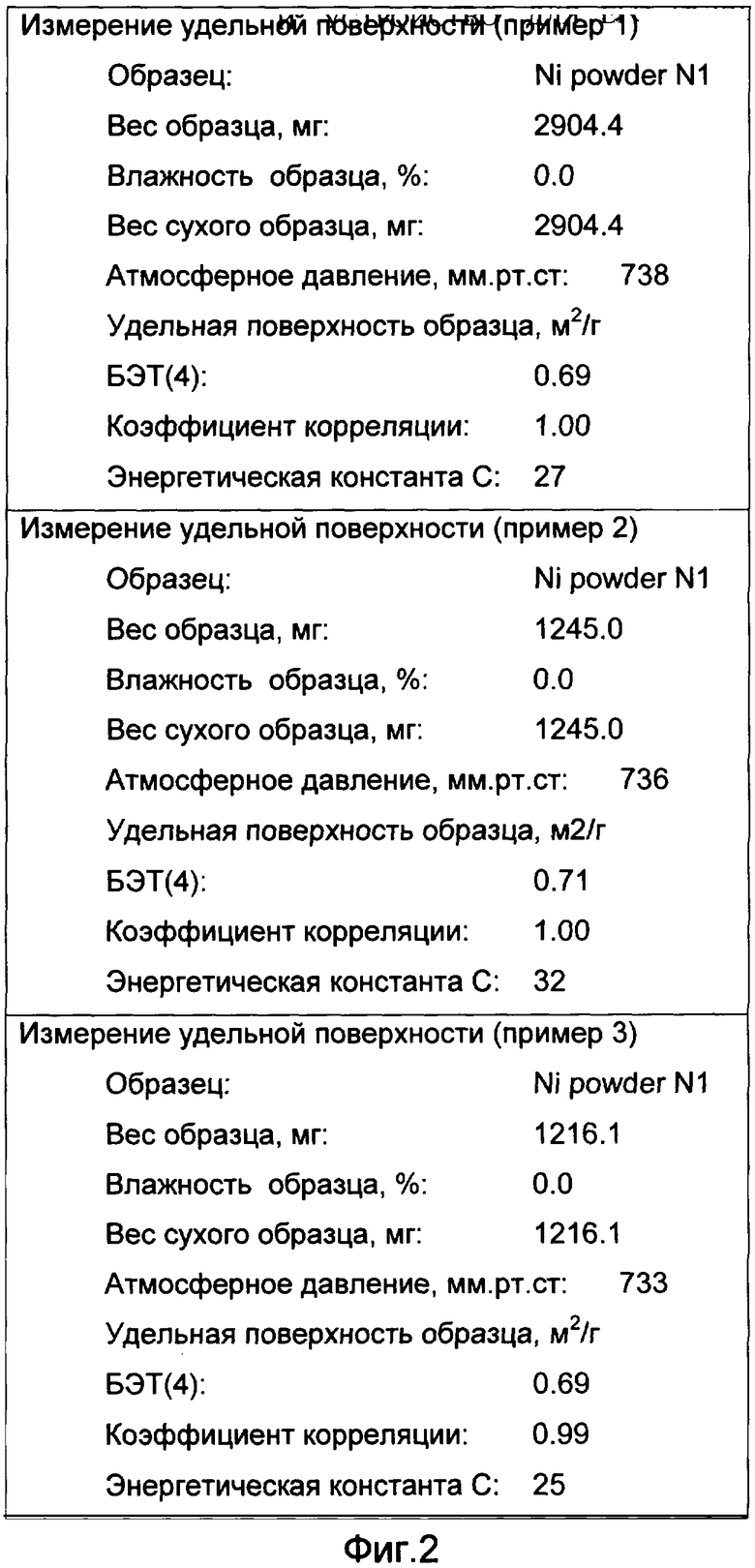

Пример 1

Производились измерения удельной поверхности мелкодисперсного порошка (размер частиц менее 10 мкм) никеля. В качестве объема для размещения испытуемого материала использовалась одна ампула из стекла. Внутренний диаметр ампулы составлял 13 мм, длина – 130 мм, полный внутренний объем ампулы - 16,38 см3. Наружный диаметр вставки составлял 10 мм, длина – 50 мм, объем вставки - 3,92 см3. Объем загружаемого в ампулу образца испытуемого материала составлял от 1,6 см3 до 3,5 см3. Внутренний диаметр трубки для подачи газовой смеси в ампулу – 2 мм, длина трубки – 95 мм. Зазор между торцом трубки и поверхностью испытуемого материала составлял от 3 до 12 мм. Масса навески образца испытуемого материала в примере 1 составляла 2904,4 мг.

Пример 2

Производились измерения удельной поверхности порошка никеля при тех же условиях, что и в примере 1, но масса навески образца испытуемого материала составляла 1245,0 мг.

Пример 3

Производились измерения удельной поверхности порошка никеля при тех же условиях, что и в примере 1, но масса навески образца испытуемого материала составляла 1216,1 мг.

Результаты измерений представлены в виде таблицы на фиг.2. Полученные значения удельной поверхности испытуемого материала соответствуют его паспортному значению 0,71 м2/г с относительным отклонением от среднего значения не более ±1,5%.

Попытки измерения удельной поверхности указанных выше материалов при использовании схемы подачи газовой смеси через слой испытуемого материала по известному методу привели к выходу прибора из строя, вследствие закупорки трубки, либо распыления пылевидных частиц материала по внутренней поверхности ампулы. Кроме того, для подготовки к последующим измерениям (испытаниям) иных материалов требуется тщательная очистка самой трубки и поверхностей вставки и ампулы от следов предыдущего испытуемого материала, что резко снижает производительность прибора. При недостаточной степени очистки трубки наличие загрязнений может существенно исказить результаты последующих измерений.

Таким образом, заявляемый способ позволяет значительно расширить диапазон испытуемых материалов, обладающих мелкодисперсной структурой, и повысить точность измерений удельной поверхности данной группы материалов.

Известен блок адсорбера сорбтометра, который выбран в качестве прототипа (патент РФ №2073860, МПК G 01 N 30/00). Известное устройство содержит ампулу, корпус, быстроразъемное соединение ампулы к корпусу, центральную трубку с боковыми отверстиями, экран, нагреватель, электроклапан и сосуд Дьюара. Образец испытуемого материала размещается в вертикально расположенной ампуле цилиндрической формы. Ампула герметично закреплена в корпусе с помощью быстроразъемного соединения. Подача газовой смеси внутрь ампулы осуществляется с помощью трубки, жестко закрепленной в корпусе. Поступление газовой смеси внутрь ампулы осуществляется через отверстия на боковой поверхности трубки, погруженной в испытуемый материал. Нижняя часть трубки до уровня указанных боковых отверстий заполняется фильтром. Корпус в сборе с ампулой герметично подсоединяется к экрану, который представляет собой открытый с двух сторон вертикально расположенный цилиндрический сосуд Дьюара. Внутренний объем экрана в верхней своей части сообщается с атмосферой с помощью электроклапана. Нижняя часть экрана размещена в полости внешнего сосуда Дьюара. Внутри экрана размещен нагреватель, выполненный в виде полого цилиндра, внутрь которого при сборке устройства помещается ампула с испытуемым материалом.

Недостатками известного устройства являются неудовлетворительная воспроизводимость результатов измерений вследствие зависимости результатов измерений от количества испытуемого материала; ограниченная возможность измерения удельной поверхности порошкообразных материалов, обладающих мелкодисперсной структурой и малой удельной поверхностью; трудоемкость ручных операций по герметизации соединений устройства.

На результаты определения удельной поверхности испытуемого материала оказывает влияние эффект объемного расширения газовой смеси внутри ампулы из-за тепловых процессов на стадиях десорбции (нагрев рабочего объема ампулы) и адсорбции (охлаждение рабочего объема ампулы). Поскольку при определении удельной поверхности различных материалов в ампулу адсорбера помещают различное количество (объем) испытуемого материала, то величина незаполненного материалом свободного объема ампулы не является постоянной величиной, что приводит к искажению результатов определения удельной поверхности. Кроме того, при испытаниях порошкообразных материалов, обладающих мелкодисперсной структурой и малой удельной поверхностью непосредственный контакт трубки подачи газовой смеси и испытуемого материала приводит к загрязнению поверхности трубки и фильтра внутри нее следами предыдущего материала, что влияет на точность последующих измерений и снижает достоверность получаемых результатов. Использование трубки в качестве одноразового элемента устройства трудоемко и не оправдано экономически. Герметизация уплотняемых соединений в известном устройстве осуществляется оператором вручную путем затяжки болтового соединения.

Перед авторами ставилась задача разработать устройство, обеспечивающее возможность измерения удельной поверхности порошкообразных материалов независимо от их химической природы и структуры, исключающее влияние свободного объема ампулы и контакта трубки подачи газовой смеси с испытуемым материалом на результаты измерений, а также обеспечить простоту операций по установке ампулы для испытуемого материала в блоке адсорбера.

Поставленная задача решается тем, что в устройстве, содержащем не менее одного объема для испытуемого материала, в виде ампулы, испытуемый материал, нагреватель, сосуд Дьюара, первое быстроразъемное соединение, закрепляющее ампулу в корпусе, трубку подачи газовой смеси в ампулу, экран, механически соединенный с корпусом и образующий полость в сосуде Дьюара, в котором размещена нижняя часть ампулы для испытуемого материала, электроклапан, соединяющий полость с атмосферой, ампула закреплена в съемной головке, расположенной в отверстии корпуса, трубка подачи газовой смеси выполнена в виде открытой с торцов трубы, нижний конец которой находится над поверхностью испытуемого материала, а также оно дополнительно содержит вставку из материала с малой общей поверхностью, размещенную внутри ампулы, имеющую каналы на торцевой поверхности и второе быстроразъемное соединение для герметизации стыкуемых поверхностей головки адсорбера и корпуса экрана. Кроме того, вставка выполнена имеющей каналы в виде пазов или отверстий, а второе быстроразъемное соединение выполнено в виде рычажного механизма с выравнивающими прижимными шарикоподшипниками.

Технический эффект предлагаемого решения заключается в устранении влияния свободного газового объема ампулы на результаты измерений, в увеличении диапазона измеряемых удельных поверхностей и повышении точности измерений, а также в возможности измерения удельной поверхности порошкообразных материалов, обладающих мелкодисперсной структурой и малой удельной поверхностью. Кроме того, применение предлагаемого механизма быстроразъемного соединения качественно повышает удобство эксплуатации устройства и надежность герметизации соединений.

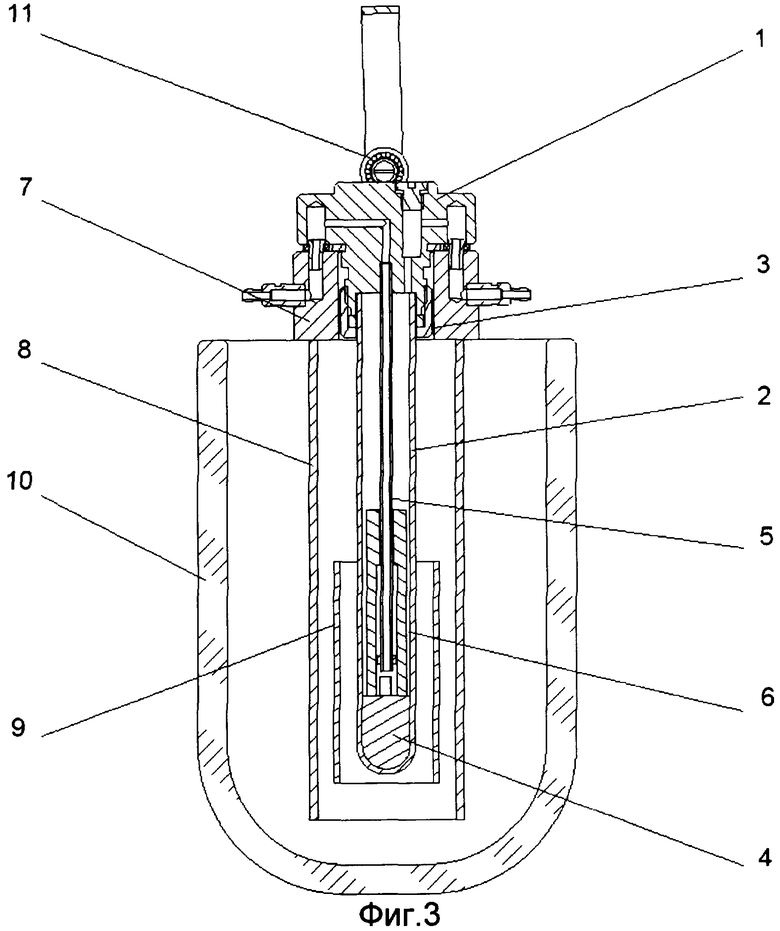

Изобретение поясняется чертежом (фиг.3), на котором представлена конструкция устройства. Устройство (один из вариантов исполнения) включает в себя ампулу 1, образец испытуемого материала 2, трубку 4 для подачи газовой смеси в ампулу, вставку 5, нагреватель 6, головку адсорбера 10, корпус 11, экран 12, сосуд Дьюара 13, первое быстроразъемное соединение14, второе быстроразъемное соединение 15, фиксатор 16 и электроклапан 17.

Заявляемое устройство работает следующим образом.

Испытуемый материал 2 размещен в донной части вертикально расположенной ампулы 1. Ампула 1 подсоединена к съемной головке 10 с помощью первого быстроразъемного соединения 14. Газовая смесь подается в ампулу через трубку 4, герметично соединенную с головкой 10. В ампуле дополнительно размещена вставка 5, которая может свободно перемещаться внутри ампулы вдоль оси трубки 4. На трубке установлен съемный фиксатор 16, ограничивающий крайнее нижнее положение вставки. Головка 10 в сборе с ампулой, трубкой и вставкой герметично подсоединена к корпусу 11 с помощью второго быстроразъемного соединения 15, выполненного в виде рычажного механизма. К корпусу 11 герметично и неподвижно присоединен экран 12. Внутри экрана помещен нагреватель 6. Нижняя часть экрана размещена в сосуде Дьюара 13. Ампула с испытуемым материалом герметично присоединена к корпусу с помощью быстроразъемного соединения. Свободный объем ампулы заполнен телом вставки 5, которая, свободно перемещаясь вдоль оси трубки 4, ложится своим нижним торцом на поверхность испытуемого материала. На торцевой поверхности вставки выполнены пазы, что обеспечивает свободное прохождение газовой смеси над поверхностью материала. Далее узел в сборе, который будем называть адсорбер (головка 10, ампула 1 с испытуемым материалом 2, трубка 4 со вставкой 5 и фиксатором 16, первое быстроразъемное соединение 14) устанавливается в отверстие корпуса 11. Головка 10 имеет специальную форму, которая однозначно определяет ориентацию данной детали, а следовательно, и всего узла при сборке устройства. Герметизация данного соединения осуществляется в результате упругой деформации уплотнительных колец под действием внешнего усилия стягивания соединяемых поверхностей. Механизм быстроразъемного соединения для герметизации головки 10 и корпуса 11 состоит из дугообразной скобы, на которой соосно друг с другом установлены два шарикоподшипника. Скоба имеет фиксированную ось вращения, параллельную плоскости герметизации головки адсорбера и корпуса экрана. В исходном состоянии скоба находится в горизонтальном положении, подшипники опираются на горизонтальную поверхность корпуса.

Для сборки устройства необходимо последовательно выполнить следующие действия:

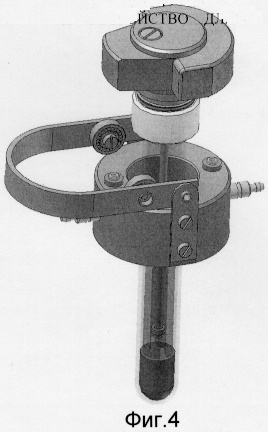

1 - удерживая адсорбер за головку 10, ввести ампулу вертикально в отверстие корпуса 11 (фиг.4);

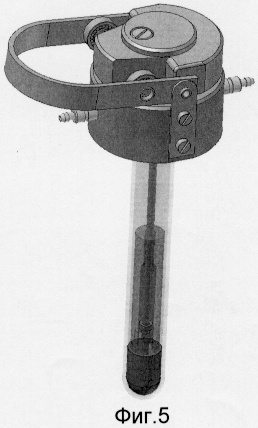

2 - установить адсорбер на горизонтальную поверхность корпуса (фиг.5);

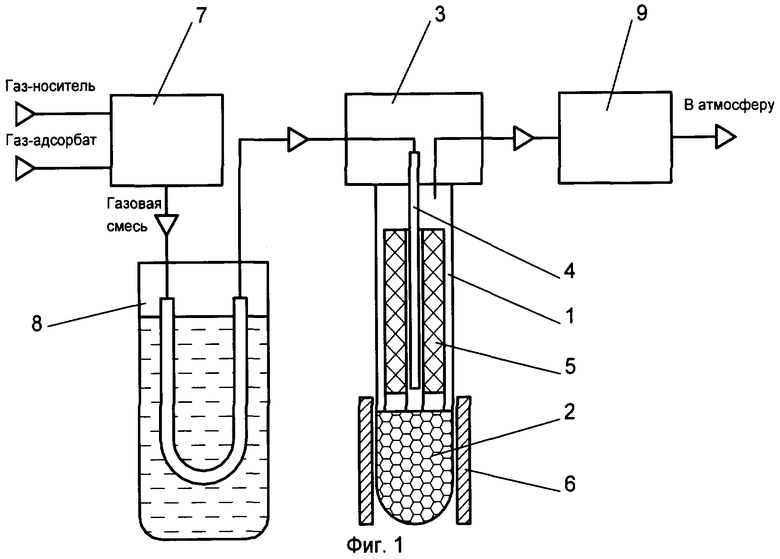

3 - перевести скобу в вертикальное положение поворотом ее вокруг оси вращения. При этом происходит накатывание подшипников на поверхность головки, за счет которого осуществляется поджатие друг к другу и выравнивание стыкуемых поверхностей, деформация уплотнительных прокладок (элементов) и в итоге - герметизация соединения (фиг.6).

Применение в заявляемом устройстве описанного рычажного механизма обеспечивает постоянство усилия герметизации при многократном использовании соединения.

Устройство позволяет производить измерения удельной поверхности дисперсных и пористых материалов методом тепловой десорбции инертного газа в динамических условиях. В процессе испытаний образца испытуемого материала поочередно выполняются следующие операции:

1 - тренировка образца испытуемого материала, заключающаяся в его прогреве в потоке газовой смеси при повышенной температуре с целью удаления с поверхности материала поглощенных им газов и паров;

2 - адсорбция газа-адсорбата на поверхности испытуемого материала из потока газовой смеси при температуре жидкого азота до установления равновесия между концентрациями газа-адсорбата в газовой и адсорбционной фазах;

3 - десорбция газа-адсорбата с поверхности испытуемого материала в поток газовой смеси при нагревании ампулы выше температуры кипения жидкого азота.

В ходе процессов адсорбции-десорбции концентрация газа-адсорбата в газовой смеси изменяется. Изменения концентрации регистрируются с помощью детектора по теплопроводности. Далее по известным методикам производится расчет количества газа-адсорбата, поглощенного материалом при адсорбции, по которому и определяется удельная поверхность испытуемого материала.

Предлагаемое техническое решение позволяет устранить влияние свободного газового объема ампулы на результаты измерений, значительно расширить диапазон измерения удельной поверхности порошкообразных материалов, независимо от их химической природы и структуры, повысить точность измерений. Кроме того, данное техническое решение механизма быстроразъемного соединения качественно повышает удобство эксплуатации устройства и надежность герметизации соединений.

Преимуществом предложенного технического решения является простота конструктивного исполнения узлов и деталей заявляемого устройства.

Рассматриваемое предложение реализовано в приборах серии СОРБТОМЕТР и СОРБТОМЕТР-М.

Таким образом, заявляемое устройство позволяет значительно расширить диапазон исследуемых материалов, обладающих мелкодисперсной структурой, и повысить точность измерений удельной поверхности данной группы материалов, обеспечить надежность работы быстроразъемных герметических соединений и удобство работы оператора.

Использование: изобретение относится к аналитическому приборостроению и может использоваться при создании измерительных приборов. В заявляемом способе, включающем помещение образца в объем, заполнение свободной части последнего вставкой с низкой общей поверхностью, продувание объема стационарным потоком газовой смеси, состоящей из газа-адсорбата, в качестве которого используют газ с температурой кипения выше либо равной температуре жидкого азота и газа-носителя, охлаждение объема до температуры жидкого азота, выдержку до установления динамического равновесия между газовой и адсорбционной фазами, последующее нагревание образца и измерение изменения концентрации газа-адсорбата, продувание объема с образцом и вставкой осуществляют путем подачи газовой смеси над поверхностью образца. В устройстве, содержащем не менее одной ампулы с испытуемым материалом, печь, сосуд Дьюара, ампулу, первое быстроразъемное соединение, закрепляющее ампулу в корпусе, трубку подачи газовой смеси в ампулу, экран, механически соединенный с корпусом и образующий полость в сосуде Дьюара, в котором размещена нижняя часть ампулы с образцов, электроклапан, соединяющий полость с атмосферой, корпус выполнен состоящим из двух частей, съемной головки адсорбера и неподвижного корпуса экрана, трубка подачи газовой смеси выполнена в виде открытой с торцов трубы, нижний конец которой находится не ниже максимального уровня загрузки испытуемого материала, а также он дополнительно содержит вставку из материала с малой общей поверхностью, размещенную внутри ампулы с образцом, и второе быстроразъемное соединение для герметизации стыкуемых поверхностей головки адсорбера и корпуса экрана. Кроме того вставка выполнена имеющей на торцевой поверхности каналы в виде пазов или отверстий, а второе быстроразъемное соединение выполнено в виде рычажного механизма с выравнивающими прижимными шарикоподшипниками. Технический результат изобретения заключается в увеличении диапазона измеряемых удельных поверхностей и повышении точности измерений, а также в возможности измерения удельной поверхности порошкообразных материалов, обладающих мелкодисперсной структурой и малой удельной поверхностью. 2 н. и 4 з.п. ф-лы, 6 ил., 1 табл.

| СПОСОБ ИЗМЕРЕНИЯ УДЕЛЬНОЙ ПОВЕРХНОСТИ ДИСПЕРСНЫХ И ПОРИСТЫХ МАТЕРИАЛОВ | 2000 |

|

RU2196319C2 |

| Способ получения формальдегидосульфоксилата натрия | 1929 |

|

SU25600A1 |

| БЛОК АДСОРБЕРА СОРБТОМЕТРА | 1994 |

|

RU2073860C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2150101C1 |

| US 3850040, 26.11.1974 | |||

| СПОСОБ АНАЛИЗА МАКРОМОЛЕКУЛ БИОПОЛИМЕРОВ | 1994 |

|

RU2124783C1 |

Авторы

Даты

2005-03-20—Публикация

2003-07-16—Подача