Изобретение относится к металлообработке и может быть использовано при изготовлении колец генераторов волн волновых передач.

Известны оправки для зажима деталей типа колец, на корпусе которой выполнен буртик и установлен прижимной элемент 1.

Наиболее близким решением к изобретению является оправка для закрепления кольца, в средней, части корпуса которой выполнен буртик, а на правой центрирующей части установлены самоустанавливаюш,аяся и1айба и гайка 2.

Недостатком известной оправки является невозможность обработки колец разных размеров.

Целью изобретения является расширение технологических возможностей за счег закрепления колец разного диаметра.

Указанная цель достигается тем, что оправка для закрепления кольца, в средней части корпуса которой выполнен буртик, а на правой центрирующей части установлены самоустанавливающаяся шайба и гайка, оправка снабжена установочными элементами, выполненными в виде штифтов, винтами, втулкой со ступенчатым центральным отверстием и радиальными отверстиями, соединенными с боковыми резьбовыми отверстиями, и контрольным кольцом, при этом контрольное кольцо установлено на правой центрирующей части корпуса, втулка - на противоположном конце корпуса, а установочные элементы расположены в радиальных отверстиях втулки, предназначены для взаимодействия с контрольным кольцом и зафиксированы винтами, размещенными в резьбовых отверстиях втулки.

Такое выполнение расширяет технологические возможности за счет обработки колец разного диаметра.

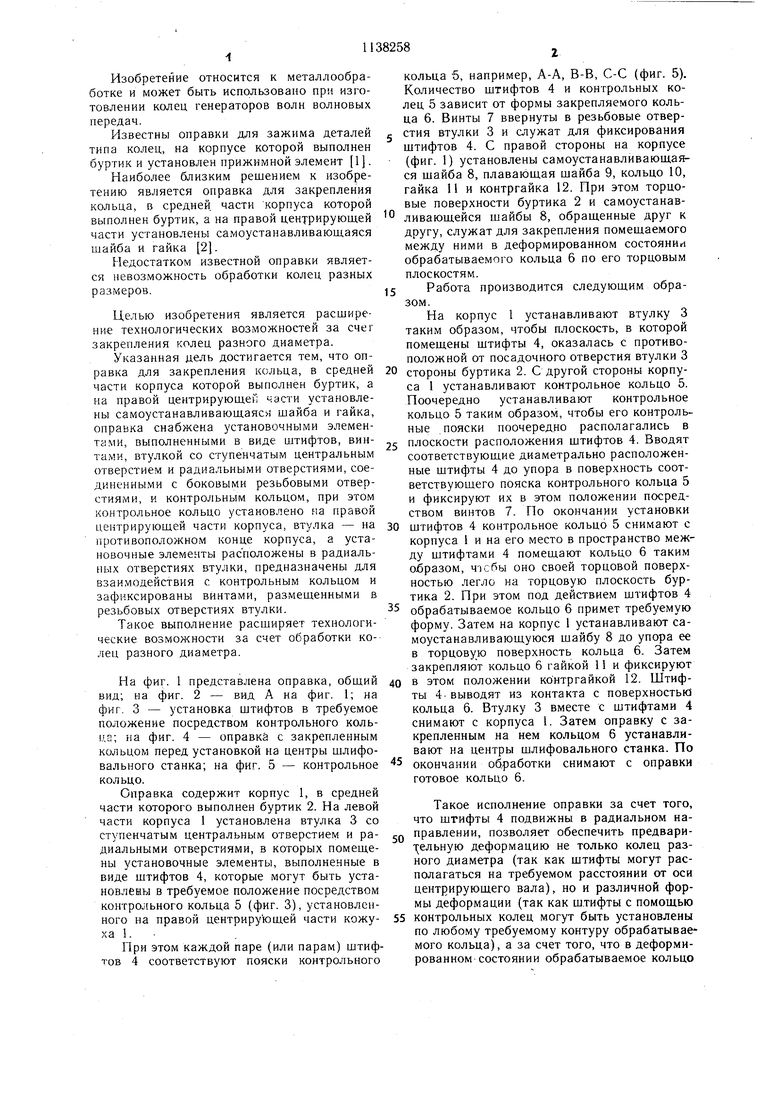

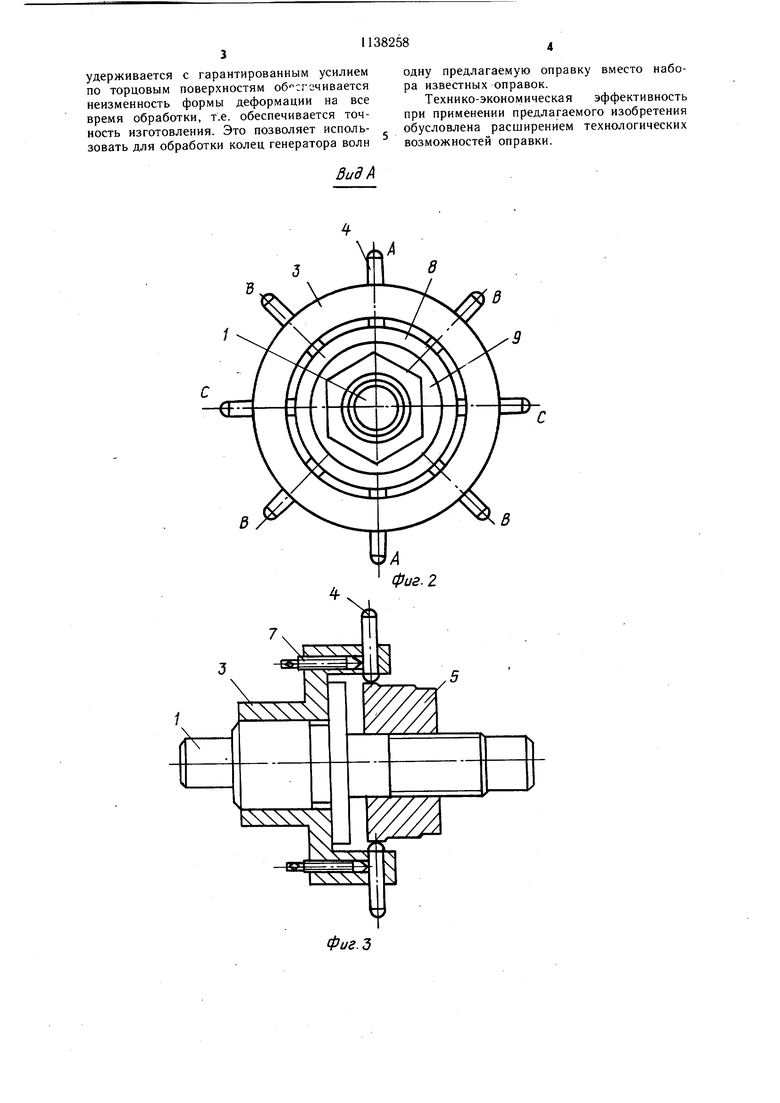

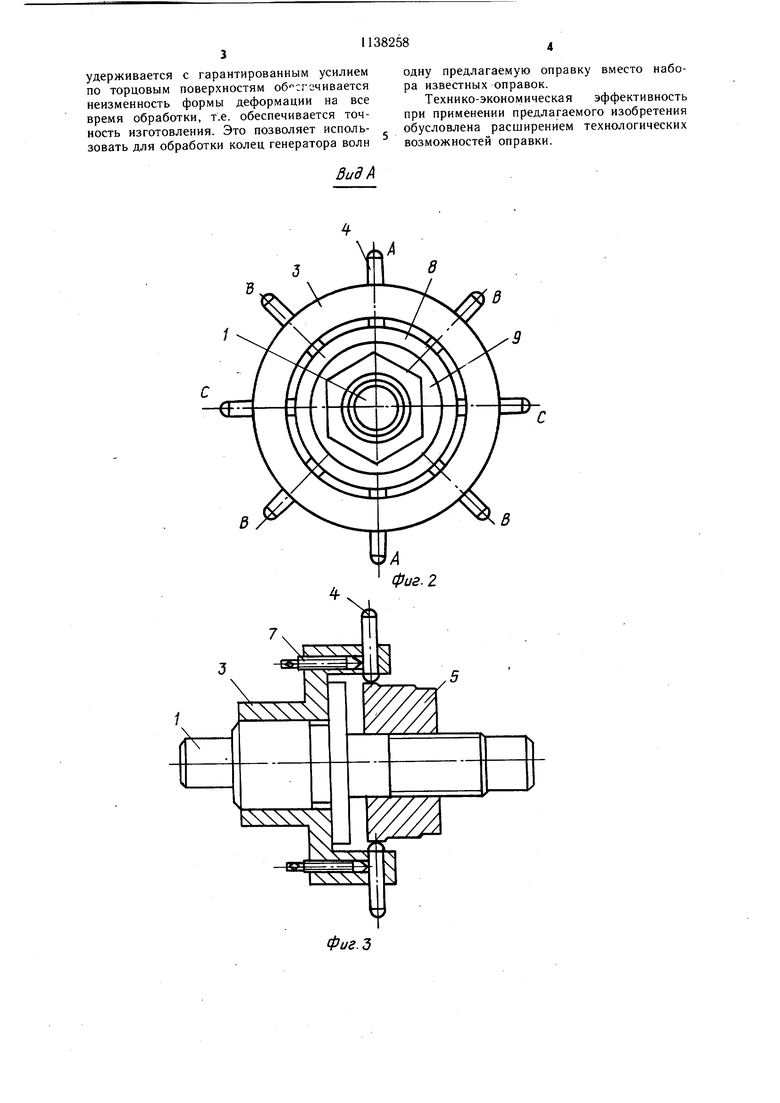

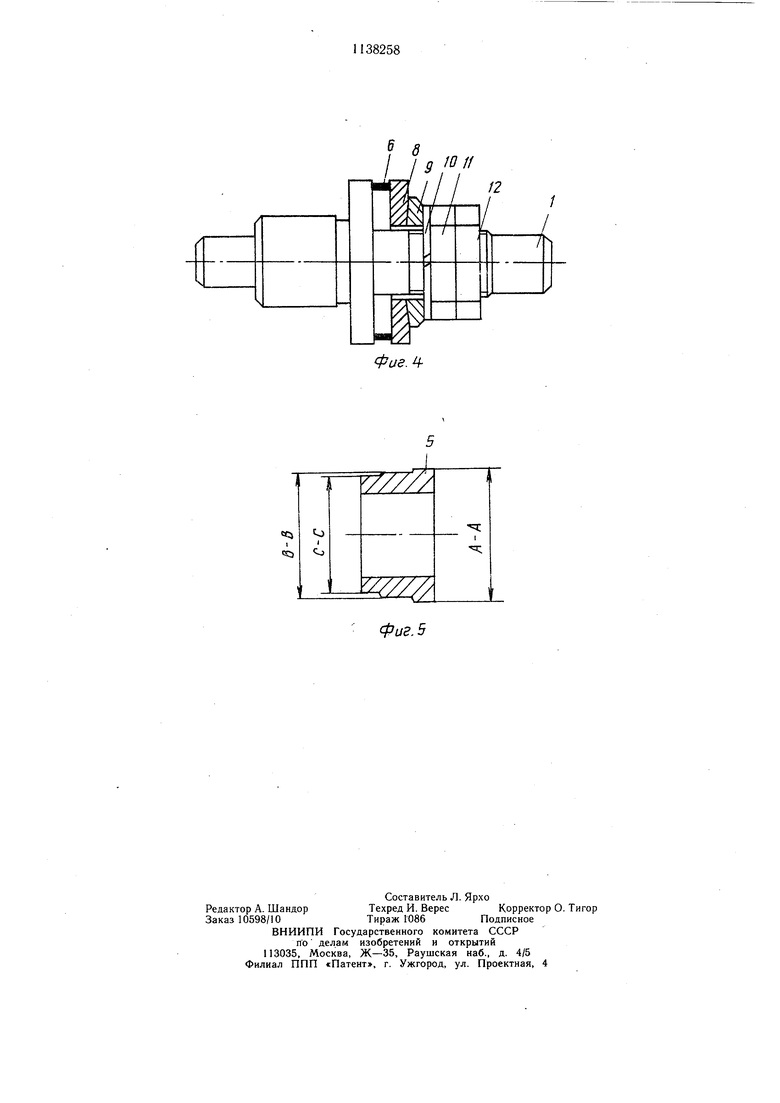

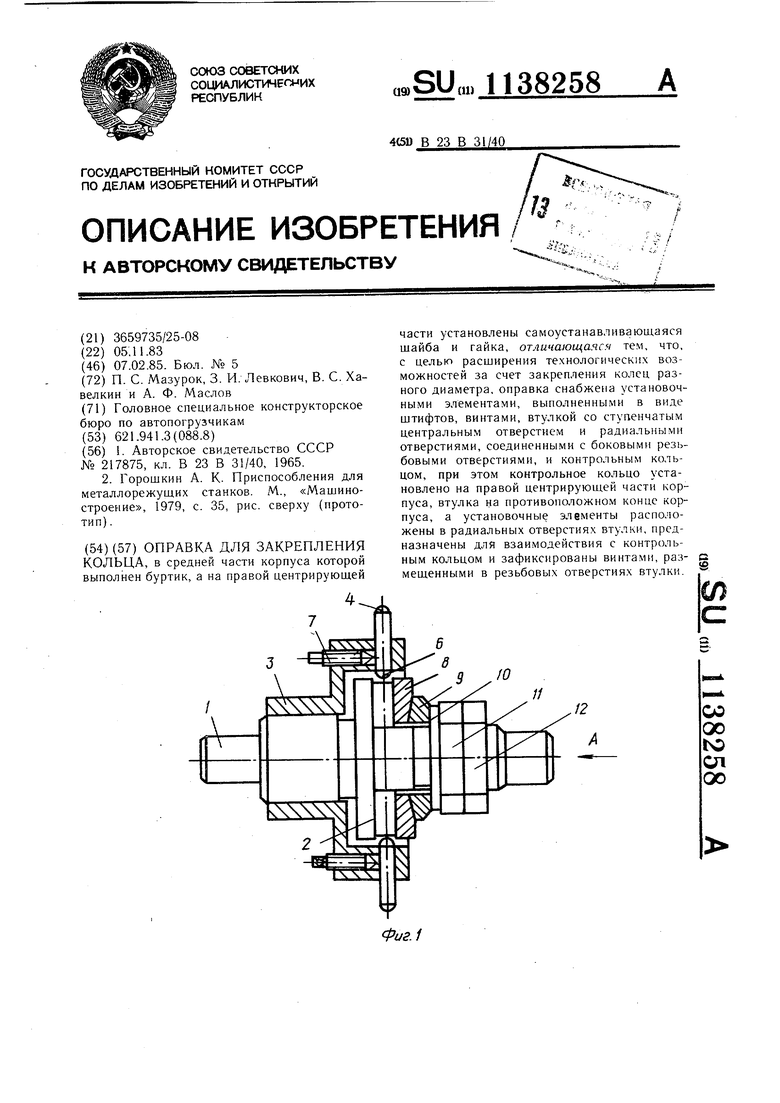

На фиг. 1 представлена оправка, обший вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - установка штифтов в требуемое положение посредством контрольного кольца; на фиг. 4 - оправка с закрепленным кольцом перед установкой на центры шлифовального станка; на фиг. 5 - контрольное кольцо.

Оправка содержит корпус 1, в средней части которого выполнен буртик 2. На левой части корпуса 1 установлена втулка 3 со ступенчатым центральным отверстием и радиальными отверстиями, в которых помещены установочные элементы, выполненные в виде штифтов 4, которые могут быть установлены в требуемое положение посредством контрольного кольца 5 (фиг. 3), установленного на правой центрирующей части кожуха 1. .

При этом каждой паре (или парам) штифтов 4 соответствуют пояски контрольного

кольца 5, например, А-А, В-В, С-С (фиг. 5). Количество штифтов 4 и контрольных колец 5 зависит от формы закрепляемого кольца 6. Винты 7 ввернуты в резьбовые отверстия втулки 3 и служат для фиксирования штифтов 4. С правой стороны на корпусе (фиг. 1) установлены самоустанавливающаяся шайба 8, плавающая шайба 9, кольцо 10, гайка 11 и контргайка 12. При этом торцовые поверхности буртика 2 и самоустанавливающейся шайбы 8, обращенные друг к другу, служат для закрепления помещаемого между ними в деформированном состояний обрабатываемого кольца 6 по его торцовым плоскостям.

Работа производится следуюшим образом.

На корпус 1 устанавливают втулку 3 таким образом, чтобы плоскость, в которой помещены штифты 4, оказалась с противоположной от посадочного отверстия втулки 3

стороны буртика 2. С другой стороны корпуса 1 устанавливают контрольное кольцо 5. Поочередно устанавливают контрольное кольцо 5 таким образом, чтобы его контрольные пояски поочередно располагались в

плоскости расположения штифтов 4. Вводят соответствующие диаметрально расположенные щтифты 4 до упора в поверхность соответствующего пояска контрольного кольца 5 и фиксируют их в этом положении посредством винтов 7. По окончании установки

штифтов 4 контрольное кольцо 5 снимают с корпуса 1 и на его место в пространство между штифтами 4 помещают кольцо 6 таким образом, ччсбы оно своей торцовой поверхностью легло на торцовую плоскость буртика 2. При этом под действием штифтов 4

обрабатываемое кольцо 6 примет требуемую форму. Затем на корпус 1 устанавливают самоустанавливающуюся шайбу 8 до упора ее в торцовую поверхность кольца 6. Затем закрепляют кольцо 6 гайкой 11 и фиксируют

в этом положении контргайкой 12. Штифты 4. выводят из контакта с поверхностью кольца б. Втулку 3 вместе с штифтами 4 снимают с корпуса 1. Затем оправку с закрепленным на нем кольцом 6 устанавливают на центры щлифовального станка. По

окончании обработки снимают с оправки готовое кольцо 6.

Такое исполнение оправки за счет того, что щтифты 4 подвижны в радиальном направлении, позволяет обеспечить предвари ельную деформацию не только колец разного диаметра (так как щтифты могут располагаться на требуемом расстоянии от оси центрирующего вала), но и различной формы деформации (так как щ.тифты с помощью

контрольных колец могут быть установлены по любому требуемому контуру обрабатываемого кольца), а за счет того, что в деформированном состоянии обрабатываемое кольцо

удерживается с гарантированным усилием по торцовым поверхностям об сгечивается неизменность формы деформации на все время обработки, т.е. обеспечивается точность изготовления. Это позволяет использовать для обработки колец генератора волн

В ид А

одну предлагаемую оправку вместо набора известных оправок.

Технико-экономическая эффективность при применении предлагаемого изобретения обусловлена расширением технологических возможностей оправки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плавающая гайка | 1973 |

|

SU451873A1 |

| ПАТЕНТНО- in •^ ТЕХ'ЛИЧССКАЯ БИБЛИОТЕКАИ. Е. Фрагин | 1970 |

|

SU268931A1 |

| Хомут арматуры с упруго укрепленной головкой | 1980 |

|

SU1083020A1 |

| Шпиндельный узел | 1984 |

|

SU1240503A1 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

| РЕЗЬБОВАЯ ОПРАВКА | 2003 |

|

RU2248862C1 |

| Устройство для контроля расположения пересекающихся осей отверстий в детали | 1987 |

|

SU1523887A2 |

| Устройство для автоматической подналадки осевого инструмента | 1983 |

|

SU1117199A1 |

| Патрон для центрировки линз | 1985 |

|

SU1315922A1 |

| Оправка | 1982 |

|

SU1093417A1 |

ОПРАВКА ДЛЯ ЗАКРЕПЛЕНИЯ КОЛЬЦА, в средней части корпуса которой выполнен буртик, а на правой центрирующей части установлены самоустанавливающаяся шайба и гайка, отличающаяся тем, что, с целью расширения технологических возможностей за счет закрепления колец разного диаметра, оправка снабжена установочными элементами, выполненными в виде щтифтов, винтами, втулкой со ступенчатым центральным отверстием и радиальными отверстиями, соединенными с боковыми резьбовыми отверстиями, и контрольным кольцом, при этом контрольное кольцо установлено на правой центрирующей части корпуса, втулка на противоположном конце корпуса, а установочные элементы расположены в радиальных отверстиях втулки, предназначены для взаимодействия с контрольным кольцом и зафиксированы винтами, размещенными в резьбовых отверстиях втулки. /О // ./2 ОО 00 to Oi 00 fpi/s.f

Ъ

Фиг.5

8

д

f 8

IgWff

Фиа.Чфиг. в

| ЗАЖИМА ДЕТАЛЕЙ ТИПА КОЛЕЦ | 0 |

|

SU217875A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Горошкин А | |||

| К | |||

| Приспособления для металлорежущих станков | |||

| М., «Машиностроение, 1979, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| сверху (прототип). | |||

Авторы

Даты

1985-02-07—Публикация

1983-11-05—Подача