Изобретение относится к металлообработке и может быть использовано для установки и закрепления резьбовых деталей при механической обработке на шлифовальных или токарных станках.

Известен способ установки детали с внутренней резьбой, согласно которому деталь навинчивают на оправку с наружной резьбой и шагом на заходном участке, равном шагу резьбы детали (а.с. СССР №1703284, В 23 В 31/40, 1989).

Известный способ не обеспечивает качественную установку резьбовой детали в соответствии с эксплуатационными требованиями.

Наиболее близким по технической сущности является способ установки детали с внутренней резьбой на оправку с установочным элементом с наружной резьбой, на которую навинчивают деталь и закрепляют (а.с. СССР №1646705, В 23 В 31/40, 1989).

Известный способ не обеспечивает качественную установку резьбовой детали в соответствии с эксплуатационными требованиями.

Техническим результатом изобретения является повышение качества установки детали за счет ее закрепления при перемещении диафрагм в осевом и радиальном направлении относительно корпуса оправки.

Технический результат достигается тем, что в способе установки детали с внутренней резьбой на оправку с установочным элементом с наружной резьбой, на который навинчивают деталь и закрепляют, предварительно изготовляют диафрагмы с наружной резьбой, а установочный элемент выполняют в виде фланца, на оправку устанавливают диафрагмы до упора в торцовые поверхности фланца и фиксируют, деталь навинчивают на диафрагмы и фланец, диафрагмы перемещают в осевом направлении, которые изгибаются, перемещаются в радиальном направлении и закрепляют деталь.

Известен способ установки детали, согласно которому обрабатываемая деталь сжимается оправкой со сжимным элементом, который перемещают в осевом направлении (а.с. СССР №916118, В 23 В 31/40, 1980).

Известный способ не предназначен для установки и закрепления деталей с внутренней резьбой.

Известен способ установки заготовок диаметром 120 мм и выше, согласно которому закрепление заготовки осуществляют с помощью гайки, а корпус патрона навертывается на шпиндель станка (А.Г.Горошкин, Приспособления для металлорежущих станков, справочник, М.: Машиностроение, 1965, с.202).

Известный способ не обеспечивает качественную установку резьбовой детали в соответствии с эксплуатационными требованиями.

Известно фиксирующее устройство, в котором фиксирующий элемент перемещают в осевом и радиальном направлениях (патент РФ №2164459, В 23 В 31/00, В 23 Q 3/00, 1999).

Известное фиксирующее устройство не предназначено для установки и закрепления деталей с внутренней резьбой.

Предлагаемый способ обеспечивает точность установки и надежность закрепления обрабатываемой детали с внутренней резьбой, особенно большого диаметра (⊘ 100...200 мм).

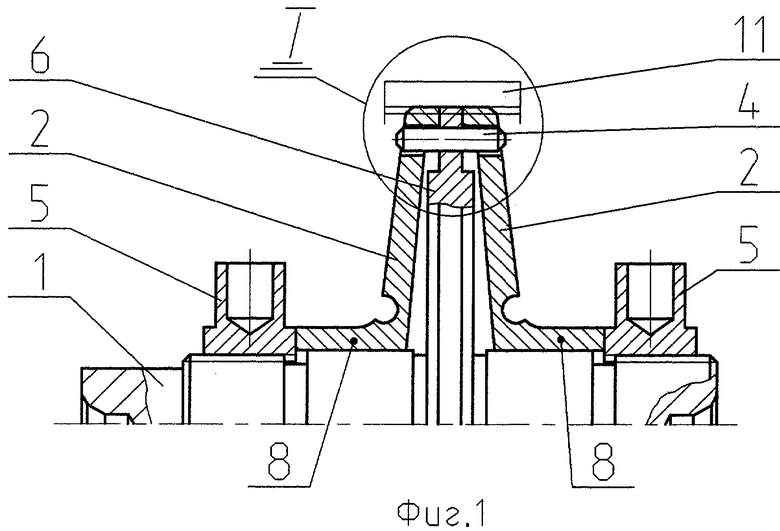

На фиг.1 показано устройство для осуществления способа, разрез;

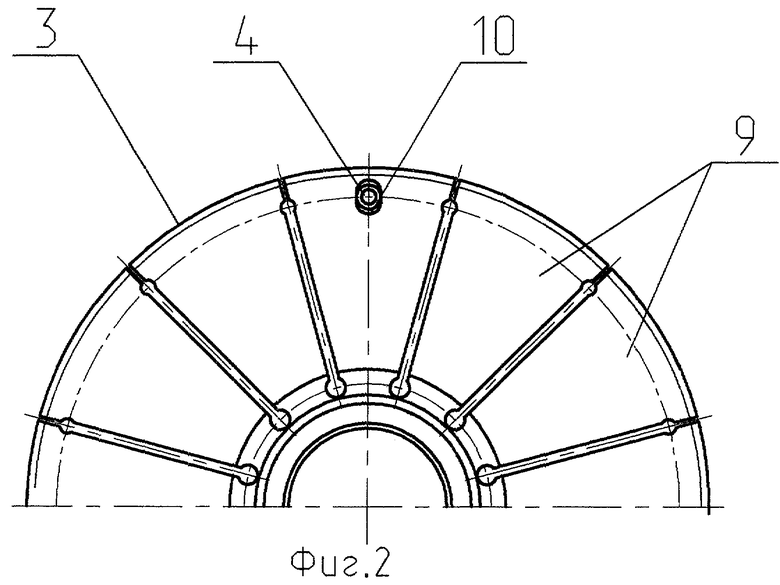

на фиг.2 - диафрагма;

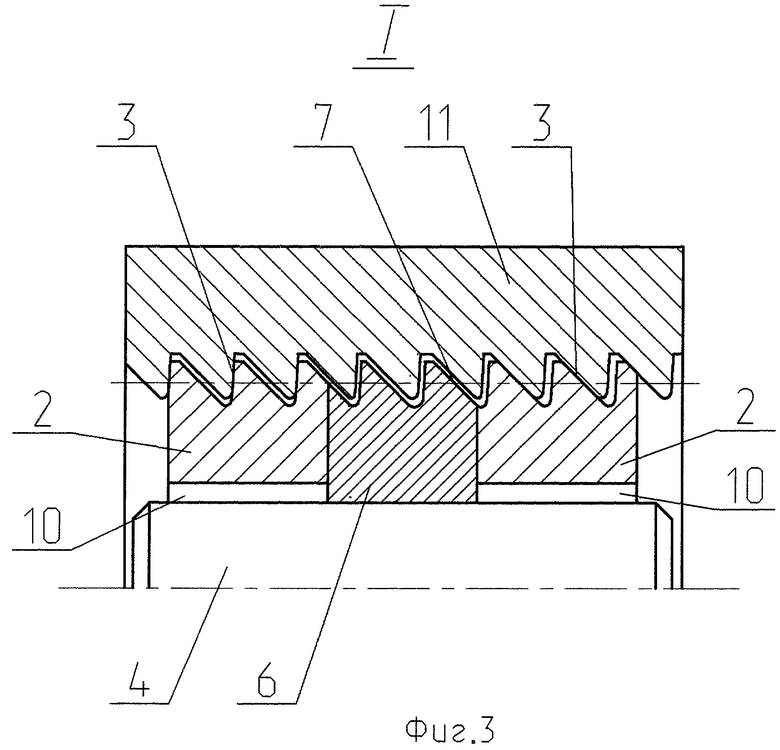

на фиг.3 - узел I на фиг.1.

Способ установки детали с внутренней резьбой реализуют с помощью устройства, содержащего оправку 1, две диафрагмы 2 с наружной резьбой 3, штифт 4 и гайки 5. В средней части оправки 1 выполнен фланец 6 с наружной резьбой 7. Диафрагмы 2 выполнены со ступицами 8 и разрезаны со стороны наружных поверхностей на упругие элементы 9. На диафрагмах 2 выполнены овальные отверстия 10. Резьба 3 и резьба 7 предназначены для навинчивания детали 11 с внутренней резьбой для обработки.

Способ установки детали с внутренней резьбой осуществляют следующим образом.

На оправку 1 устанавливают диафрагмы 2 до упора в торцовые поверхности фланца 6. При этом овальные отверстия 10 совмещают со штифтом 4, на котором фиксируют диафрагмы 2. На оправку 1 навинчивают гайки 5 до упора в ступицы 8 так, чтобы резьба 3 диафрагм 2 и резьба 7 фланца 6 были совмещены на одном уровне. Деталь 11 навинчивают на диафрагмы 2 и фланец 6 таким образом, чтобы торцы детали 11 были свободными для подвода режущего инструмента при обработке. Диафрагмы 2 перемещают в осевом направлении относительно корпуса оправки 1 посредством гаек 5 с усилием на ступицы 8. Упругие элементы 9 диафрагм 2 изгибаются, перемещаются в радиальном направлении относительно корпуса оправки 1 и закрепляют деталь 11. При этом зазор в резьбовом соединении диафрагм 2 и деталью 11 исчезает.

Собранное устройство устанавливают на шлифовальный или токарный станок (не показано) и обрабатывают торцы и наружную поверхность детали 11.

Пример конкретного осуществления

На оправку устанавливают диафрагмы из стали 9ХС с твердостью HRCэ 51,5...56 и фиксируют на штифте. Обрабатываемую гайку диаметром 138 мм с упорной внутренней резьбой УП 3° Л/45-138×1,5 навинчивают на диафрагмы и фланец. При передаче усилия на ступицы упругие элементы диафрагм перемещаются в осевом направлении, изгибаются и перемещаются в радиальном направлении. Обеспечивается самоустановка диафрагм в обрабатываемой гайке и ее закрепление в осевом и радиальном направлении.

Собранное устройство устанавливают на шлифовальный станок и обрабатывают торцы и наружную поверхность гайки.

По ТУ чертежа было обработано две партии гаек с внутренней резьбой: одна партия по предлагаемому способу, другая - по прототипу, после чего проводился дополнительный замер на легкоконусной оправке (не показано) с погрешностью измерения 0,005 мм и контроль на прилегание краски.

Показатели качества обработки гаек приведены в таблице.

Предлагаемый способ установки детали с внутренней резьбой повышает качество установки детали за счет ее закрепления при перемещении диафрагм в осевом и радиальном направлении относительно корпуса оправки.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОВАЯ ОПРАВКА | 2003 |

|

RU2248862C1 |

| Способ сборки узла врезки и центратор | 2019 |

|

RU2725944C1 |

| Зажимное устройство для осевого закрепления инструмента, в частности шлифовального круга | 1989 |

|

SU1814609A3 |

| Оправка для обработки тонкостенных деталей | 1974 |

|

SU511152A1 |

| УСТРОЙСТВО КРЕПЛЕНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ | 1997 |

|

RU2129948C1 |

| Оправка разжимная для исправления деформации отверстия прецизионных тонкостенных длинномерных труб в процессе наружной обработки | 2019 |

|

RU2759818C2 |

| Устройство для термосиловой обработки маложестких валов | 2016 |

|

RU2623972C1 |

| СТУПИЦА КОЛЕСА ВЕЛОСИПЕДА (ВАРИАНТЫ) | 1998 |

|

RU2247032C2 |

| ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ИНСТРУМЕНТА, В ЧАСТНОСТИ, ШЛИФОВАЛЬНОГО КРУГА | 1991 |

|

RU2008179C1 |

| Способ установки детали с внутренней резьбой | 1989 |

|

SU1703284A1 |

Изобретение относится к металлообработке и может быть использовано при закреплении резьбовых деталей при механической обработке на шлифовальных или токарных станках. Сущность изобретения заключается в том, что предварительно изготавливают диафрагмы с наружной резьбой с упругими элементами по периферии и ступицам, а установочный элемент выполняют в виде фланца с резьбой. На оправку устанавливают диафрагмы до упора в торцевые поверхности фланца и фиксируют. Деталь навинчивают на диафрагмы и фланец, после чего диафрагме для обеспечения изгиба ее упругих элементов и их перемещения в радиальном направлении передают усилие в осевом направлении посредством гаек, навинчиваемых на ступицы, и закрепляют деталь. Технический результат изобретения состоит в повышении качества установки детали в соответствии с эксплуатационными требованиями. 3 ил., 1 табл.

Способ установки детали с внутренней резьбой на оправку с установочным элементом с наружной резьбой, включающий навинчивание детали на установочный элемент и последующее ее закрепление, отличающийся тем, что предварительно изготавливают диафрагмы с наружной резьбой с упругими элементами по периферии и ступицам, а установочный элемент выполняют в виде фланца с резьбой, на оправку устанавливают диафрагмы до упора в торцевые поверхности фланца и фиксируют, деталь навинчивают на диафрагмы и фланец, после чего диафрагме для обеспечения изгиба ее упругих элементов и их перемещения в радиальном направлении передают усилие в осевом направлении посредством гаек, навинчиваемых на ступицы, и закрепляют деталь.

| Резьбовая оправка | 1989 |

|

SU1646705A1 |

| Способ установки детали с внутренней резьбой | 1989 |

|

SU1703284A1 |

| СПОСОБ УСТАНОВКИ ДЕТАЛИ ПО ПЛОСКОСТИ И ОТВЕРСТИЯМ | 2000 |

|

RU2201322C2 |

| US 4398733 A, 16.08.1983 | |||

| Способ обработки воды | 1979 |

|

SU925871A1 |

Авторы

Даты

2006-02-27—Публикация

2004-07-08—Подача