Изобретение относится к пищевой промышленности, а именно к хлебопекарному производству.

Наиболее близким по технической сущности и достигаемому эффекту является способ приготовления хлебобулочного изделия, включающий замену части муки при замесе теста экструдатом из пшеничной муки высшего сорта, замес теста из прессованных дрожжей, соли и воды, его брожение, разделку, расстойку тестовых заготовок и их выпечку (Ковбаса В. Н., Миронова Н. Г., Шепеля Н. В. Влияние экструзионной муки на процесс производства пшеничного хлеба // Хлебопечение России, - 1997. - №1. - с.23-24).

Основным недостатком прототипа является невысокая биологическая и энергетическая ценность готовых изделий, невысокие качественные показатели хлебобулочного изделия.

Техническая задача - повышение биологической и энергетической ценности хлебобулочного изделия, улучшение его качественных показателей, интенсификация процесса приготовления, расширение ассортимента хлебобулочных изделий.

Техническая задача достигается тем, что в способе приготовления хлебобулочного изделия замешивают тесто из пшеничной муки II сорта, экструдата в количестве 9,5-10,5% к общей массе муки, прессованных дрожжей, соли, неферментированного солода в количестве 2,8-3,2% к общей массе муки, и воды, причем экструдат готовят смешиванием крупки ячменя, крупки гороха и углеводно-белковой фракции амаранта, взятых между собой в соотношении по массе (6,3-6,7):(0,8-1,2):(2,3-2,7), с последующим экструдированием полученной смеси при температуре 160-165°С в течение 30-40 с и размалыванием до размера частиц муки пшеничной II сорта, при этом углеводно-белковая фракция амаранта представляет собой крупку влажностью 9-11% с размером частиц 0,2-0,6 мм, являющуюся продуктом, остающимся после отделения зародышей и оболочек семян амаранта, которые направляются на получение амарантового масла, после замеса теста проводят его брожение в течение 80-85 мин, разделку на тестовые заготовки, их расстойку и выпечку.

Технический результат заключается в повышении биологической и энергетической ценности хлебобулочного изделия, улучшении его качественных показателей, интенсификации процесса приготовления теста.

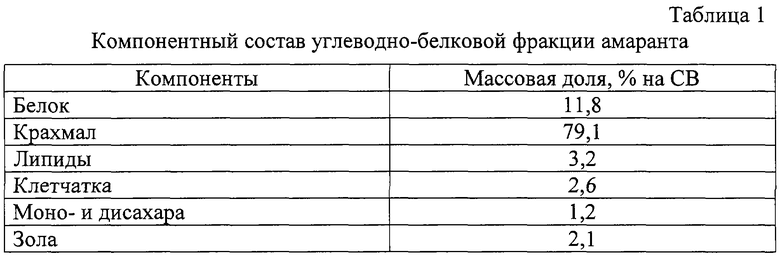

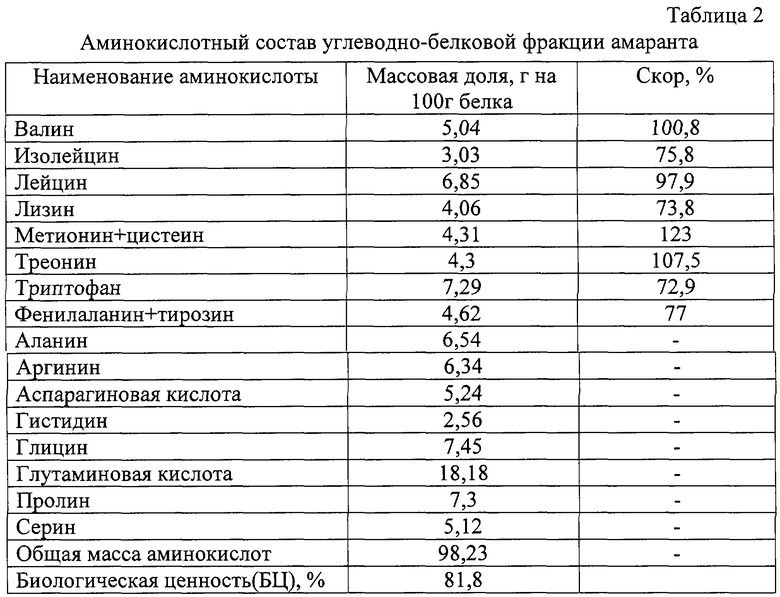

Углеводно-белковая фракция амаранта (УБФ) представляет собой крупку светло-желтого цвета влажностью 9-11% с размером частиц 0,2-0,6 мм. Она является продуктом, остающимся после отделения зародышей и оболочек от семян амаранта. УБФ содержит полноценный легкоусваиваемый белок, сбалансированный по набору незаменимых аминокислот (табл.1 и 2), важнейшие микроэлементы, витамины. Кроме того, ее утилизация обеспечит малоотходную технологию комплексной переработки семян амаранта.

Ячмень является ценным и дешевым сырьем, занимающим второе место по сбору зерна после пшеницы. Он богат провитамином А (ретинолом); витамином Е (токоферолом); витаминами группы В (тиамином, рибофлавином, пантотеновой кислотой, пиридоксином, никотиновой кислотой). Также ячмень богат такими микроэлементами, как железо, цинк, хром, кальций, марганец. Содержание минеральных веществ в ячмене колеблется от 2,4 до 3,3%. Минеральные вещества участвуют в вводно-солевом и кислотно-щелочном балансах, поддерживают осмотическое давление. Средний состав ячменя, %: вода - 14; крахмал - 60,8; белок - 17; клетчатка - 3,5; жир - 2,1; зола - 2,4. Белки ячменя представлены альбумином, глобулином, глютенином, проламином.

В решении проблемы белка большую роль играют бобовые культуры, в том числе и горох. По химическому составу и пищевой ценности эта культура наиболее близка к источникам животного белка - мясу, рыбе, молоку. Горох содержит наибольшее количество перевариваемого протеина, незаменимых аминокислот лизина и метионина.

Содержание лизина в горохе в 2,0-2,5 раза выше, чем в белке злаковых культур. В семенах гороха содержится, %: вода - 10; крахмал - 50; белок - 26; сахара - 3; клетчатка - 5,5; жир - 2,3; зола - 2,4.

Экструзия (латинское extrudo - выталкивание, выдавливание) - процесс, совмещающий термо-, гидро-, и механическую обработку различных видов сырья в шнековых прессах с целью получения изделий заданной формы с новыми структурой и физико-химическими свойствами. В течение короткого промежутка времени компоненты спрессовываются при высоком давлении, нагреваются до определенной температуры, продавливаются через фильеру, в результате чего влага, находящаяся в продукте, переходит в парообразное состояние с выделением значительного количества энергии, что приводит к деструкции (взрыву) клеточных структур и вспучиванию продукта.

При горячей экструзии происходят глубокие изменения в углеводном комплексе сырья. Происходит деструкция крахмала, молекулы амилозы и амилопектина расщепляются до декстринов и сахаров. Это приводит к значительному возрастанию усвояемости экструдированного продукта.

Содержание водорастворимых веществ повышается в 5-8 раз по сравнению с исходным сырьем, что характеризует повышение пищевой ценности.

Происходят изменения с белком, в частности преобразование глобулярной структуры в фибриллярную. Это сопровождается пространственной конформацией белковых молекул и освобождением функциональных групп, доступных ферментам. Благодаря кратковременности воздействия температуры разрушения витаминов практически не происходит.

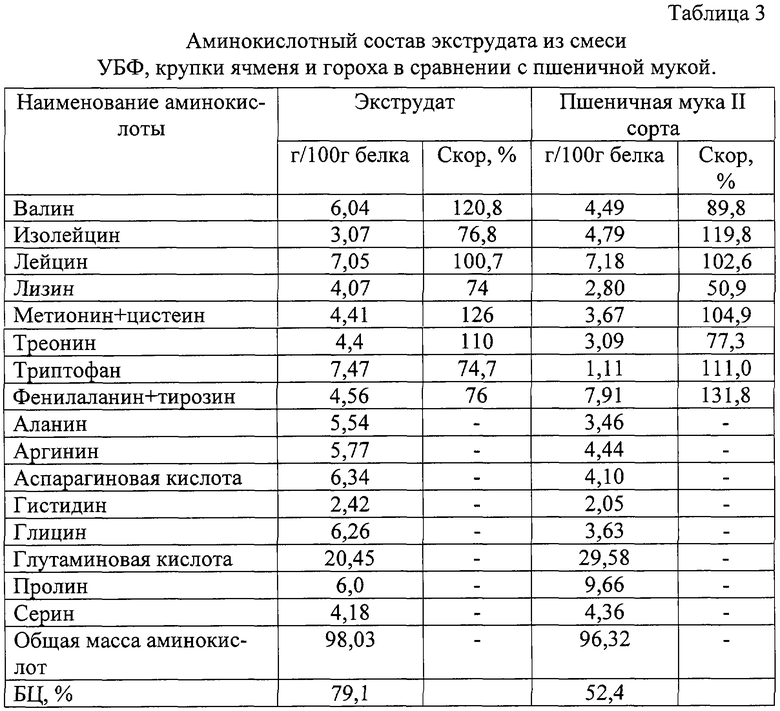

Полученный после размола экструдат представляет собой порошкообразный полуфабрикат, который содержит, %: вода - 11; крахмал - 58,36; белок - 14,9; клетчатка - 3,23; жир - 2,67; общие сахара - 7,94; зола - 1,9. Содержание аминокислот представлено в табл.3.

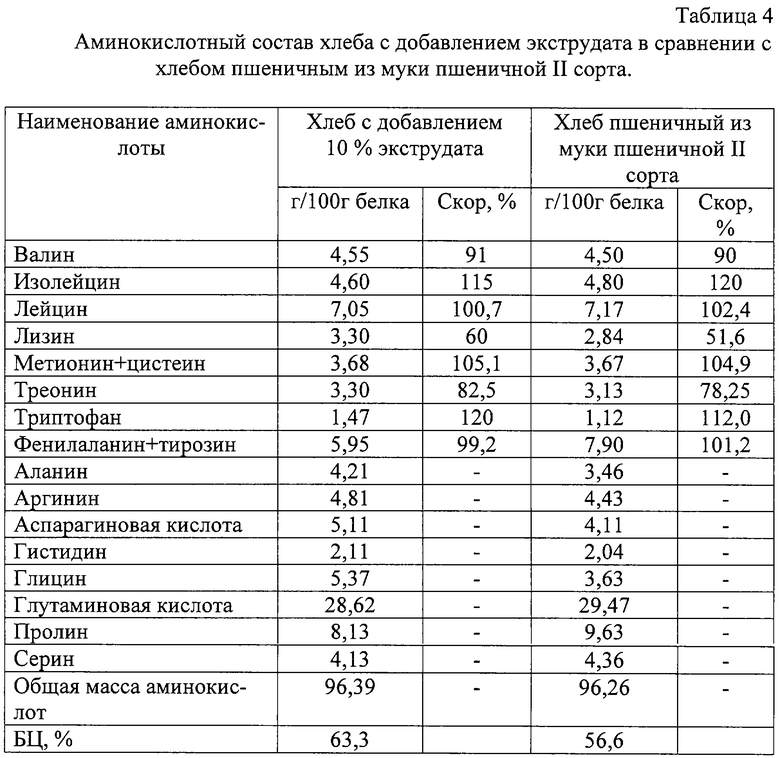

Содержание аминокислот в хлебе с добавлением 10% экструдата представлено в табл.4.

Как видно из табл.3 и 4, незаменимые аминокислоты экструдата и пшеничной муки II сорта дополняют друг друга, повышая биологическую ценность хлеба.

Способ осуществляют следующим образом.

Крупку ячменя, крупку гороха и УБФ берут в соотношении по массе (6,3-6,7):(0,8-1,2):(2,3-2,7), смешивают и подвергают экструзии при температуре 160-165°С в течение 30-40 с диаметром выходных отверстий матрицы 11 мм, затем размалывают до размера частиц муки пшеничной II сорта. Замешивают тесто из муки пшеничной II сорта, экструдата в количестве 9,5-10,5% к общей массе муки, прессованных дрожжей, соли, солода неферментированного в количестве 2,8-3,2% к общей массе муки и рассчитанного количества воды. Тесто замешивают с влажностью 46,5-47,0%, проводят его брожение в течение 80-85 мин до кислотности 4,0 град, подвергают разделке на тестовые заготовки, расстойке тестовых заготовок при температуре 35-37°С и относительной влажности воздуха 75-80 % в течение 40-45 мин и выпекают изделия при 200-220°С в течение 25-30 мин.

Способ поясняется следующими примерами.

Пример 1 (прототип). 100,0 г муки пшеничной II сорта смешивают с 10 г (10%) экструдированной муки высшего сорта, вносят 2,2 г дрожжей прессованных, 1,43 г соли, 68,1 г воды. Замешивают тесто с влажностью 47,0%, которое подвергают брожению в течение 120 мин до кислотности 4,0 град, разделке, расстойке тестовых заготовок при температуре 37°С и относительной влажности воздуха 75% в течение 45 мин, выпекают при 220°С в течение 25 мин.

Физико-химические и органолептические показатели качества готовых изделий приведены в табл.5.

Пример 2. Предварительно готовят смесь из крупки ячменя в количестве 63 г, крупки гороха в количестве 8 ги углеводно-белковой фракции амаранта в количестве 23 г (соотношение 6,3:0,8:2,3), полученную смесь экструдируют при температуре 160°С в течение 30 с с диаметром выходных отверстий матрицы 11 мм, размалывают до размера частиц муки пшеничной II сорта. 100,0 г муки пшеничной II сорта смешивают с 9,5 г (9,5%) экструдата из крупки ячменя, гороха и УБФ, вносят 2,2 г дрожжей прессованных, 1,43 г соли, 2,8 г (2,8%) неферментированного ржаного солода, 68,1 г воды. Замешивают тесто с влажностью 47,0%, которое подвергают брожению в течение 80 мин до кислотности 4,0 град, разделке, расстойке тестовых заготовок при температуре 37°С и относительной влажности воздуха 75% в течение 45 мин, выпекают при 220°С в течение 25 мин. УБФ представляет собой крупку светло-желтого цвета влажностью 9% с размером частиц 0,2 мм. Она является продуктом, остающимся после отделения зародышей и оболочек от семян амаранта.

Физико-химические и органолептические показатели качества готовых изделий приведены в табл.5.

Пример 3. Предварительно готовят смесь из крупки ячменя в количестве 65 г, крупки гороха в количестве 10 г и углеводно-белковой фракции амаранта в количестве 25 г (соотношение 6,5:1,0:2,5), полученную смесь экструдируют при температуре 160°С в течение 35 с с диаметром выходных отверстий матрицы 11 мм, размалывают до размера частиц муки пшеничной II сорта. 100,0 г пшеничной муки II сорта смешивают с 10,0 г (10,0%) экструдата из крупки ячменя, гороха и УБФ, вносят 2,2 г дрожжей прессованных, 1,43 г соли, 3 г (3%) неферментированного тритикалевого солода, 68,2 г воды. УБФ представляет собой крупку светло-желтого цвета влажностью 11% с размером частиц 0,6 мм. Она является продуктом, остающимся после отделения зародышей и оболочек от семян амаранта. Остальные операции осуществляют аналогично примеру 2, только брожение теста проводят в течение 85 мин.

Физико-химические и органолептические показатели качества готовых изделий приведены в табл.5.

Пример 4. Предварительно готовят смесь из крупки ячменя в количестве 67 г, крупки гороха в количестве 12 г и углеводно-белковой фракции амаранта в количестве 27 г (соотношение 6,7:1,2:2,7), полученную смесь экструдируют при температуре 165°С в течение 40 с с диаметром выходных отверстий матрицы 11 мм, размалывают до размера частиц муки пшеничной II сорта. 100,0 г пшеничной муки II сорта смешивают с 10,5 г (10,5%) экструдата из крупки ячменя, крупки гороха и УБФ, вносят 2,2 г дрожжей прессованных, 1,43 г соли, 3,2 г (3,2%) неферментированного ржаного солода, 68,3 г воды. УБФ представляет собой крупку светло-желтого цвета влажностью 10% с размером частиц 0,4 мм. Она является продуктом, остающимся после отделения зародышей и оболочек от семян амаранта. Остальные операции осуществляются аналогично примеру 2.

Физико-химические и органолептические показатели качества готовых изделий приведены в табл.5.

Как видно из табл.5, готовые изделия, полученные путем замеса теста из пшеничной муки II сорта, экструдата в количестве 9,5-10,5% к общей массе муки в тесте, прессованных дрожжей, соли, воды, неферментированного солода в количестве 2,8-3,2% к общей массе муки в тесте, продолжительностью брожения 80-85 мин имеют высокую биологическую и энергетическую ценность, более высокие качественные показатели.

Предложенный способ приготовления хлебобулочного изделия позволяет:

- повысить биологическую и энергетическую ценность хлебобулочного изделия;

- улучшить его качественные показатели;

- интенсифицировать процесс приготовления хлеба;

- расширить ассортимент хлебобулочных изделий.

Показатели качества хлебобулочного изделия

внешний вид:

- форма

правильная

- пропеченность

влажность, %

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖИДКИХ ДРОЖЖЕЙ | 2004 |

|

RU2251569C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕЗДРОЖЖЕВОГО ХЛЕБА | 2004 |

|

RU2258372C1 |

| Способ активации прессованных дрожжей | 2018 |

|

RU2698901C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБА | 2000 |

|

RU2182771C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБА "ПОЛЕВОЙ" | 2007 |

|

RU2345531C1 |

| Способ производства пшеничного булочного изделия с амарантовым обогатителем | 2018 |

|

RU2689535C1 |

| Способ производства пшеничного хлеба с амарантовым улучшителем | 2018 |

|

RU2698898C2 |

| СПОСОБ ПРОИЗВОДСТВА МУЧНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2342841C2 |

| Способ производства хлеба функционального назначения | 2016 |

|

RU2613249C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА ИЛИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2434428C1 |

Изобретение относится к пищевой промышленности, а именно к хлебопекарному производству. В способе приготовления хлебобулочного изделия замешивают тесто из пшеничной муки II сорта, экструдата в количестве 9,5-10,5% к массе муки, прессованных дрожжей, соли, неферментированного солода в количестве 2,8-3,2% к общей массе муки в тесте и воды. При этом экструдат готовят смешиванием крупки ячменя, крупки гороха и углеводно-белковой фракции амаранта, взятых между собой в соотношении по массе (6,3-6,7):(0,8-1,2):(2,3-2,7), с последующим экструдированием при температуре 160-165°С в течение 30-40 с и размалыванием до размера частиц муки пшеничной II сорта. Углеводно-белковая фракция амаранта представляет собой крупку влажностью 9-11% с размером частиц 0,2-0,6 мм. Она является продуктом, остающимся после отделения зародышей и оболочек семян, которые направляются на получение амарантового масла. После замеса теста проводят его брожение в течение 80-85 мин, разделку, расстойку и выпечку. Предложенный способ приготовления хлебобулочного изделия позволяет повысить биологическую и энергетическую ценность хлебобулочных изделий, улучшить их качественные показатели, интенсифицировать процесс приготовления хлеба. 5 табл.

Способ приготовления хлебобулочного изделия, характеризующийся тем, что замешивают тесто из пшеничной муки II сорта, экструдата в количестве 9,5-10,5% к общей массе муки, прессованных дрожжей, соли, неферментированного солода в количестве 2,8-3,2% к общей массе муки и воды, причем экструдат готовят смешиванием крупки ячменя, крупки гороха и углеводно-белковой фракции амаранта, взятых между собой в соотношении по массе (6,3-6,7):(0,8-1,2):(2,3-2,7), с последующим экструдированием полученной смеси при температуре 160-165°С в течение 30-40 с и размалыванием до размера частиц муки пшеничной II сорта, при этом углеводно-белковая фракция амаранта представляет собой крупку влажностью 9-11% с размером частиц 0,2-0,6 мм, являющуюся продуктом, остающимся после отделения зародышей и оболочек семян амаранта, которые направляются на получение амарантового масла, после замеса теста проводят его брожение в течение 80-85 мин, разделку на тестовые заготовки, их расстойку и выпечку.

| КОВБАСА В.Н., МИРОНОВА Н.Г., ШЕПЕЛЯ Н.В | |||

| Влияние экструзионной муки на процесс производства пшеничного хлеба | |||

| Хлебопечение России | |||

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

| Способ приготовления теста | 1986 |

|

SU1344308A1 |

| Способ приготовления булочных изделий | 1989 |

|

SU1722362A1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2187226C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕМЯН АМАРАНТА С ИЗВЛЕЧЕНИЕМ МАСЛА, ПОЛУЧЕНИЕМ БЕЛКОВОГО И КРАХМАЛЬНОГО ПРОДУКТОВ | 2002 |

|

RU2209233C1 |

Авторы

Даты

2005-04-10—Публикация

2004-06-11—Подача